火电厂大气污染治理中烟气脱硫脱硝技术运用分析

逄少堃,孙 鹏

(潍坊市生态环境监控中心,山东 潍坊 261041)

1 火电厂排污现实情况

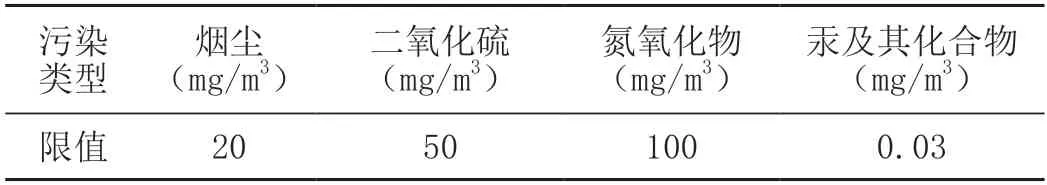

火电厂在运行期间,主要的生产材料为煤炭,因此,会生成多种大气污染物,如粉尘、氮氧化物、二氧化硫等。由于各类生成物具有较高的环境污染性,所以需采取必要措施加以整治。当前,国内火力发电生成的氮氧化物,其生成量一直处于逐年增长的状态,但结合国内能源结构的实际情况,煤炭的需求量较大,仍然作为未来能源结构的主要类型。为此,需加强氮氧化物的整治,以维护大气环境的清洁。火电厂重要区域燃煤锅炉的排污限值要求详见表1。

表1 火电厂重要区域中燃煤锅炉的排污限值要求

2 脱硫脱硝各项工艺应用分析

2.1 现有工艺应用分析

2.1.1 湿法脱硫

湿法脱硫工艺主要是充分利用石灰石相关物料,将其制备成乳浊液,用于消除烟气中混有的二氧化硫,一般这种脱硫比例不小于95%。在实际处理过程中,由于石灰石原材料多用于容量较大的锅炉中,从而可保证高浓度二氧化硫的去除效果。但在此工艺运行期间,会引起烟气系统形成较高的阻力、较大功率、占用空间较大,导致系统技改有难度,且脱硫副产品的市场销路较窄,多数充当固废加以处理,增加了二次污染的可能性。

2.1.2 氨法脱硫

氨法脱硫工艺的使用条件较高,要求锅炉运行时保持氮能供应稳定,才能保证氮肥利用效率。在利用氨法脱硫工艺时,脱硫能效不小于95%,且氨气未参与脱硝反应的数量不高于3 mg/m3。但应用此工艺的投入资金量较多,每吨脱硫剂氨的市价在2 500~3 000元之间;且系统运行会产生较高的电能、水源消耗;同时,在工艺运行期间会形成较严重的结晶、冲刷等腐蚀作用,这主要是因为氨法脱硫试剂内含有一定量的硫酸铵等物质,会到达防腐层位置,从而形成严重的腐蚀作用。而反应生成的硫酸铵,会在设备中处于持续循环状态,形成较强的冲刷腐蚀作用。若设备处于长期腐蚀运行工况下,会形成严重的设备腐蚀问题,有碍于脱硫工艺的运行。

2.1.3 石灰石脱硫

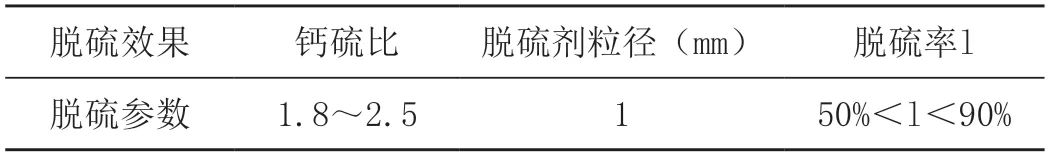

炉内脱硫工艺,是一种二氧化硫净化的有效方式,适用于循环流化床净化处理工序。其工艺流程是,在炉内加入石灰石原材料,这时碳酸钙会在热量的作用下分解成氧化钙,分解后会与二氧化硫进行充分反应,由此可减少烟气中混有的二氧化硫含量。石灰石脱硫成效详见表2。

表2 石灰石除硫结果

此工艺操作方法简单,但由表2可以看出,脱硫比例的浮动性较大,因此,适用于规格较小的燃机设备。

2.1.4 SCR脱硝

选择性脱硝处理方法,是在催化工况中使用还原剂,有选择地进行烟气反应,以此分解氮氧化物,使其转化成氮气与水。通常,SCR工艺的处理温度介于300~400℃ 之间,脱硝能效不小于60%。而多数火电厂在生产期间,只对机组进行性能调整,采取深度调峰措施,这时机组会进入低负荷运行工况,同步控制烟气温度,但却间接削弱了SCR脱硝能力,致使氮氧化物排除浓度较高[1]。针对此问题,需加强烟气温度调整,采取锅炉水混合、多级省煤设备等方法,以顺应调峰工况下的脱硝需求。

2.1.5 SNCR脱硝

SNCR脱硝法是采取控制氮氧化物排出量的形式,达到脱硝目标。在此工艺使用期间,不需要添加催化剂,只是将NH3转变成NOx时的温度条件设定为900 ℃,且温度上下波动不超过100 ℃。这种温度控制方法,可使脱硝能效达到30%~50%。需要注意的是,还原剂地添加点位要选在炉膛上侧位置,取烟气温度为900 ℃的点位。

2.1.6 低氮燃烧法

该方法是初期对氮氧化物进行低浓度燃烧,主要含有燃料分级处理、空气分级处理、低浓度处理等多种形式。此类燃烧处理方法,旨在控制氮氧化物的生成量。而且,初期进行低氮燃烧处理,具有较高的工艺控制难度,通常脱硝比例为10%~20%,多用于氮氧化物含量较小的工况。但如果燃烧生成物中氮氧化物的占比较高,就不可以单用低氮燃烧处理方法,主要是因为此种燃烧处理无法保证氮氧化物的规范排放。同时,低氮燃烧处理完成,氮氧化物的含量较小,但会增加一氧化碳的占比,形成二次污染问题。

2.2 新型工艺应用分析

2.2.1 海水脱硫

海水脱硫工艺是利用吸收塔,使烟气与海水处于全面接触状态,利用海水的清洗作用,吸附二氧化硫。其工艺流程是,当烟气与海水相互接触时,海水内的碱性物质具有一定去硫能力,而烟气净化后会加热排出;吸收塔传出的海水添加至曝气池后,使其与未反应的海水融合,对其进行集中曝气处理,可去除海水中吸附的二氧化硫,并保证海水质量。此项工艺的脱硫比例不小于95%,显著减少了火电厂脱硫支出。而且,在进行脱硫工艺时,无需添加药剂,能有效防止二次污染问题的出现。海水脱硫工艺效果显著,但在使用该工艺时应保证火电厂周边区域有较多的海水资源,以保证去硫程序运行顺利。目前,海水脱硫工艺逐步成熟。比如,某火电厂使用吸收塔去硫时,采取海水添加、烟气降温、海水除硫的处理顺序,此流程的去硫比例达到了98%。

2.2.2 低温SCR脱硝

低温SCR脱硝工艺,延伸了初期火电厂脱硝催化的反应条件,选择低温工况,并借助催化剂作用,增强了锅炉氮氧化物的净化效果。比如,使用浸渍法工艺生产的钒钼基,在此种催化剂“钼”的作用下,有效控制了反应温度。在实际应用过程中,如果烟气空速工况为60 000 h-1,氧气量占比为5%,氮氧化物浓度为500 µL/L,在300 ℃的条件下可净化至少90%的氮氧化物,符合火电厂去氮的工艺要求。

例如,在某热电厂去氮工艺研究中,创建了“NH3-SCR”去硝程序,此系统可在去硫除尘后,进行了低尘SCR设计,再用金属氧化物进行催化处理。此种工艺在去氮实践中,烟气添加系统的温度为100 ℃,氨氮比值结果为1.2,二氧化硫浓度不足3.5 mg/Nm3,烟气空速参数测定为4 200 h-1,工况脱硝成效最佳。由于“NH3-SCR”去硝程序投入成本少,脱硝效率佳,符合超低排放需求。

3 联合脱硫脱硝的整体工艺应用分析

3.1 净化工艺

在烟气净化期间,需创建脉冲射流除尘项目,以保证除尘、去硝、去硫各项工作进展顺利。通常,火电厂排出的烟气会含有较高比例的二氧化硫,因此,需使用纳基脱硫剂,可将其添加在除尘设备中,并借助袋外过滤功能,有效净化二氧化硫,同时,以氨气为媒介,有效去除氮氧化物,保证烟气的去除效果。在实际应用中,烟气去硫去硝的联合工艺,能有效保证烟气的净化比例达到85%,保障污染物的净化质量,有效控制了净化装置的占用空间,且工艺成本投入较少。

3.2 活性炭

在实际应用中,使用活性炭能高效去除二氧化硫,首先要设定氧化催化条件,使其转化成硫酸,然后获取无害作用的硫化物,最后再对其余硫化物进行排出处理,增强硝化物的去除效果。通常,在去硫去硝联合工艺中应用活性炭,当系统温度介于100~200 ℃时,应替换使用活性炭,以维持其作用。同时,还要密切关注活性炭的变化,准确观察液氧、烟气排出量、烟气添加温度等各类参数,从而逐步优化活性炭的去硫去硝体系,以切实提升烟气的净化质量。

4 借助活性炭的特点,以优化烟气净化体系为实例进行分析

4.1 项目概述

H火电厂的烟气净化程序,以CFGC联合去除工艺为主,是借助活性炭的较强吸附能力,有效去除二氧化硫、氮氧化物。同时,保持活性炭加料程序运行的平稳性,以此提升烟气净化的高效性,确保排烟的清洁性。在2019年末,活性炭去硫去硝联合工艺系统开始运行,但初期运行时活性炭程序表现出不足,污染物净化效果欠佳。因此,为了保证系统运行的平稳性,要对此净化工艺进行改进,以顺应清洁生产的各项政策。

4.2 CFGC工艺方案

CFGC工艺方案:首先抽取200 ℃烟气,使用“GGH+GAH”换热程序,有效降低了烟气温度,使其温度达到了130 ℃;然后在吸附塔中添加烟气,对其进行净化处理,当烟气净化完成,再将净化处理完成的烟气,传回烟囱,烟囱内壁温度应不低于130 ℃;当在活性炭净化程序中,含有去硫、去硝两个单独程序,去硫获得的烟气,会流进除硝程序,此时添加氨气去除氮氧化物,烟气净化完成,最后从烟囱排出烟气。

4.3 活性炭净化程序

在活性炭净化体系中含有多个组成部分,如电动葫芦、布料设施、锁气斗等。而在设计缓冲仓时,应以单个吸附塔为主体,由此设计出活性炭用料的添加方案。而在设备检修期间,要清除吸附塔内的物质。在活性炭净化程序运行期间,设定为负压工况,以此防止粉尘生成。活性炭净化程序:添加新的活性炭;当去硫去硝完成,循环添加活性炭。而吸附塔中传出的活性炭,会在链斗机的运行下,成功传送至吸收塔,有效放出二氧化硫气体,并对其进行净化处理;净化完成再传送至酚氰废水中心,将活性炭进行深层处理[2]。需要注意的是,在活性炭传送期间,会生成较多的粉料,此时系统会回收粉料,可与粉尘共同输送至高炉喷煤点,以提升活性炭余料资源处理的有效性。

4.4 活性炭净化工艺现存的不足

4.4.1 活性炭料位调整不精确

在实际的处理过程中,去硫去硝程序中的活性炭填料高度,是降低去硫去硝能效的关键条件。逆流吸附的关键在于:活性炭层位置具有一定的可调整性,如果烟气含有的硫化物、氮化物占比较高,可调整活性炭层位置,以顺应烟气的净化需求。因此,为了保证活性炭分布的均衡性,吸附塔单元添加了匀速排出活性炭的程序,以此保持活性炭用料的可用性。同时,为了保证活性炭层位置的控制效果,可使用阻旋式料位调整设备。但在项目正式生产后,活性炭加料程序会持续冲刷料位计,致使料位叶片处于严重磨损状态,当叶片磨损导致功能失效后,就会降低接触程序的应用性,从而会减少料位计的运行时间,引起料层位置失控,导致无法保证净化质量。

4.4.2 活性炭排料程序的运行能力欠佳

活性炭输料程序,是净化程序的关键组成,且在外界气动活塞的作用下,此装置在运行期间会下调活性炭层的位置;输料程序可进行各个方向的位置调整,以保证活性炭层位置变动的有序性,防止活性炭层位置发生偏移问题。但在输料程序加料期间,加料路径表现出控制难度,极易引起两侧加料失衡问题,而排料装置气缸反应迟缓,会降低活性炭输料能力,进而会减缓去硫去硝的处理进程。

4.5 系统改进方案

4.5.1 料位计改进

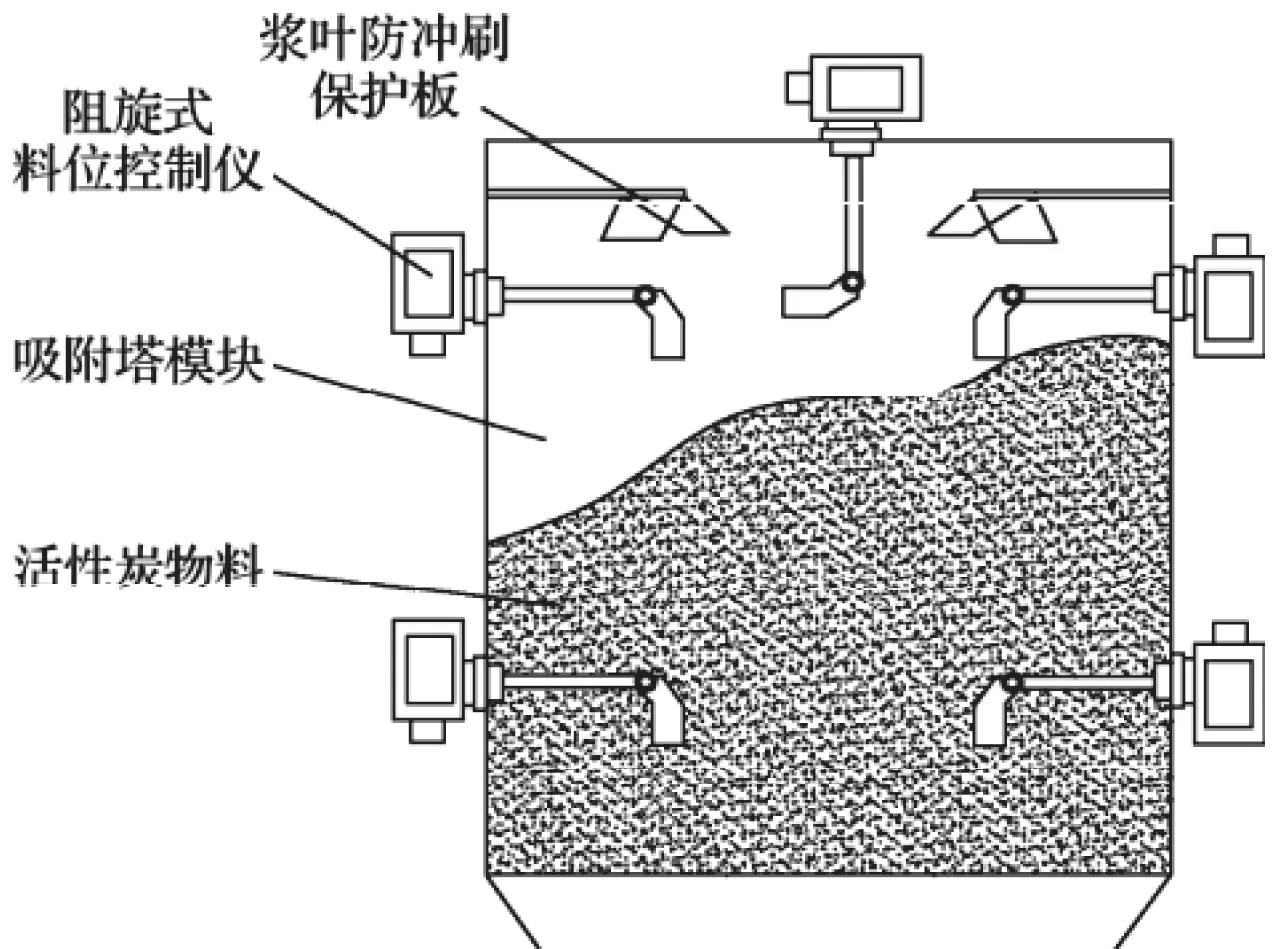

吸附塔单元合理添加了5个料位控制程序,添加方案如图1所示。

图1 料位控制程序的添加方案

由图1可以看出,在水平视角对称添加了两组料位计,顶层中心方位添加了一组高料位计,其中,左右两侧同步添加的料位计,可增强料位反馈的精确性,能有效应对料位计位置失衡问题。而在吸附塔单元顶层位置添加高料位计,可回避活性炭冲刷问题,且增加了料位计的使用时间,以保证高度调整的有效性。而横向料位计方位,为叶片添加了保护板,能有效抵消活性炭形成的冲刷作用,切实回避了叶片磨损问题,有效增加了料位计的运行时间,同时也保证了料位计运行的平稳性。

4.5.2 优化活性炭输料程序

在净化程序改进时,应保持活性炭输料程序运行的平稳性。而在程序检修期间,要排空处理吸附、解吸两个处理单元,以去除程序残存的活性炭,便于检修人员测定程序性能。第一,经系统性能检测发现:各组模块的系统定位参数表现出一定差异问题,证明模块、输料等程序,前期系统设计时存在定位偏差,由此降低了活性炭输料的平稳性。因此,为了保证输料程序的运行质量,提升定位准确性,可在定位位置添加机械挡块,替换行程汽缸;且在输料、模块内侧等位置,添加雷达测距设备,以动态获取输料程序的位置信息,但如果位置信息发生波动,就要再次进行择机处理。第二,拆除活性炭输料程序的减速装置,调整气源压力,增加输料速度。同时,减速程序调整的完成,可显著增强系统的运行能力,且气缸运行无异常。

4.5.3 链斗机改进

第一,在系统运行期间,链斗输料程序表现出漏料问题,这时可采取调整链斗设备的运转速度,下调料斗程序位置,使其位于原有高度的2/3,以此解决漏料问题。第二,为了有效控制物料损失,减少链斗机运行产生的磨损问题,可在设备尾部添加一组管链机,以传出地面表层的活性炭,并将其输送至解吸塔中,再经下料传送至链斗内。这种系统的改进方法,可增强活性炭用料输料的自动性。

4.5.4 振动筛改进

在系统运行期间,振动筛箱板发生了穿孔事件。因此,应及时处理此事故,可采取补焊措施,添加了304板,板厚为6 mm,以此减少筛板腐蚀问题。在工艺优化处理后,能有效降低活性炭形成的粉尘数量,且活性炭粒度不高于5.6 mm的占比较高。初期使用的振动筛,在烟气含水量较大时,筛面会黏附较多数量的物料,极易形成物料堵塞问题,无法保证筛分能效,也由此增加了系统故障次数。所以,为了有效解决这种故障问题,系统优化方案为:引进活性炭旋振筛。这种新型振筛能有效去除活性炭,且后续筛网运维操作简便,筛网更换便利,具有较强的运维优势,同时,还可以降低筛板的腐蚀、筛分低效等故障问题的发生概率。

5 结论

综上所述,火电厂生产形成的烟气,表现出了较高的环境污染性,因此,需使用烟气处理工艺,并加强去硫去硝联合工艺的研发,从而有效增强烟气净化质量。在2020年,H企业去硫去硝项目改进完成,系统运行至今并未发生故障,活性炭程序运行平稳,切实达到了超低排出废物的目标,且活性炭用量相比之前减少了5 t/周,实现了节能降耗的生产的目标。同时,在系统改进完成后,保证了硫化物、氮化物的去除能力,烟气净化比例高达98%,具有较高的空气环保功能。在未来,可从物料损耗、设备运维、烟气净化等多个方面进行深度研发,增强烟气净化质量,从而切实发挥出CFGC的工艺价值。