木质家具制造业VOCs污染源源强核算方法及污染防治措施探讨

王梦莹

(湖南景新环保科技有限责任公司,湖南 株洲 412000)

挥发性有机物(VOCs)是常压下(101.3 kPa)沸点小于等于250 ℃的有机化合物[1]。从环境角度衡量,VOCs主要是指参与大气光化学反应的有机化合物,包括非甲烷烃类(烷烃、烯烃、炔烃、芳香烃、卤代烃等)、含氧有机化合物(醛、酮、醇、醚等),含氮有机化合物、含硫有机化合物等。所以VOCs是形成臭氧(O3)和二次有机气溶胶(SOA)的重要因素[2],因此,控制VOCs的排放是改善区域复合型大气污染的有效途径。

家具制造业作为我国重要的民生产业,在满足人们消费需求、促进就业增长、推动区域经济发展等方面起着重要作用。自我国《大气污染防治行动计划》实施以来,相继出台了《“十三五”挥发性有机物污染防治工作方案》、《重点行业挥发性有机物综合治理方案》、《2020年挥发性有机物治理攻坚方案》等文件。当前,家具制造业被列为VOCs综合治理重点行业之一,该行业主要包括木质家具、竹藤家具、金属家具、塑料家具以及其他家具制造,其中,以木质家具制造和金属家具制造为主。本文以岳阳地区某木质家具厂为例,依据《排污许可证申请与核发技术规范 家具制造工业》(HJ 1027-2019)、《污染源源强核算技术指南 准则》(HJ884-2018),同时,结合行业污染防治可行技术指南、排放控制标准,对木质家具制造业VOCs污染源源强的核算方法及其污染防治措施进行了探讨。

1 木质家具制造业VOCs的主要来源及产排特征

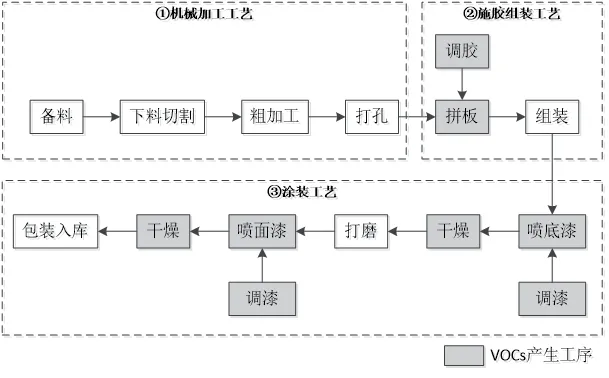

木质家具生产主要包括机械加工、施胶组装、涂装三大工艺,其中涂装包含喷漆、干燥、打磨等工序。目前,典型的木质家具生产工艺流程及VOCs产生环节如图1所示。木质家具制造业VOCs主要来源为:①调胶、拼板工序中使用的胶粘剂;②底漆调漆、喷漆、干燥工序中使用的涂料、稀释剂及固化剂;③面漆调漆、喷漆、干燥工序中使用的涂料、稀释剂及固化剂。

图1 典型木质家具生产工艺流程及VOCs产生环节

当前,由于我国木质家具制造业产生的VOCs具有风量大、成分复杂且浓度低等特点,其产排特征因原辅材料的类型及使用量、生产工艺、收集效率和末端治理效果的不同而有所差异[3]。

2 木质家具制造业VOCs污染源源强的核算方法

通常采用实测法、物料衡算法等核算木质家具制造业挥发性有机物的排放量。其中,实测法是通过测量废气排放量及其所含污染物的浓度,来核算污染物排放量的方法,该方法主要适用于通过排气筒排放且具有有效监测数据的现有污染源。而物料衡算法则是以质量守恒定律为基础,利用物料投入量等于产出量的关系,计算出污染物排放量。通常,新建的木质家具生产企业会优先采用物料衡算法核算挥发性有机物排放量。下面对岳阳地区某木质家具厂挥发性有机物排放量的核算过程进行介绍。

2.1 涂料用量核算

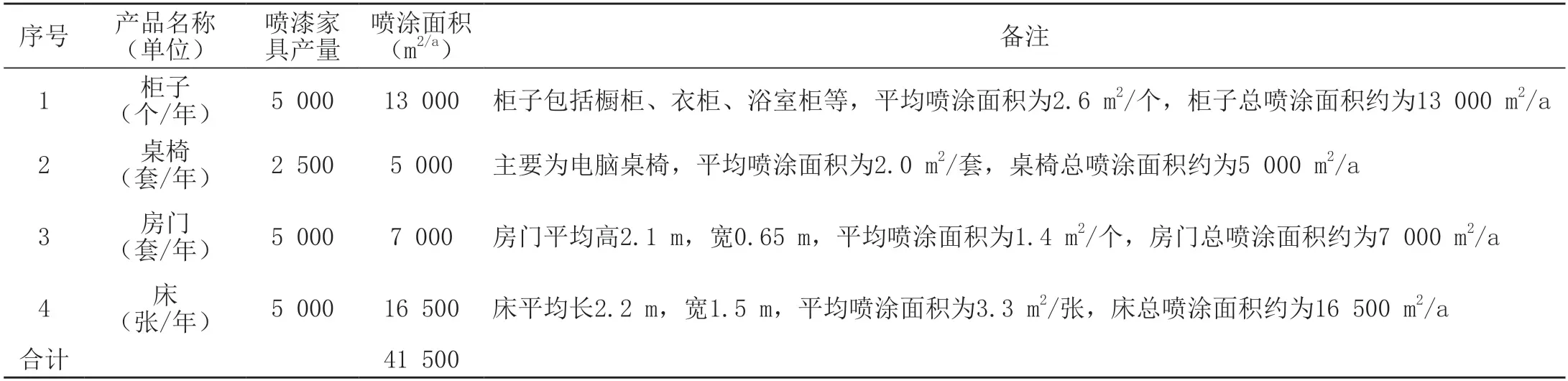

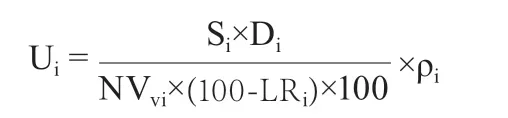

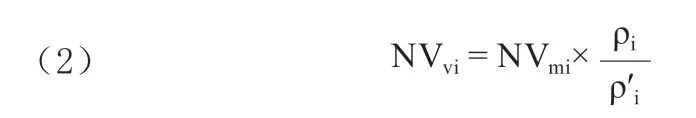

(1)该木质家具厂的产品为木质柜子、桌椅、房门及床,一般情况下,是根据喷漆家具产量、单位家具平均喷涂面积估算总喷涂面积,详见表1。在实际生产过程中,各类产品喷涂的涂料种类大致分为3类,分别为聚氨酯清漆、聚氨酯色漆、水性清漆,可根据各类涂料的喷涂面积、干漆膜厚度、涂料密度、体积固体含量、损耗率分别计算各类涂料用量,计算结果详见表2。根据溶剂型涂料与固化剂、稀释剂的调配比例可计算出固化剂用量和稀释剂用量。涂料用量计算公式为:

表1 木质家具厂喷涂面积核算

表2 木质家具厂涂料用量核算

式中,Ui为第i种涂料年用量(t/a);Si为第i种涂料年喷涂面积(m2/a);Di为第i种涂料的干漆膜厚度(μm);LRi为第i种涂料喷涂过程中的损耗率(%);ρi为第i种涂料的密度(g/cm3);NVvi为第i种涂料的体积固体含量(即不挥发物体积分数),根据《色漆和清漆通过测量干涂层密度测定涂料的不挥发物体积分数》(GB/T 9272-2007)中规定的方法,通过测量任何规定温度范围以及干燥或固化时间内的干漆膜密度,测定涂料体积固体含量(%)。NVvi计算公式为:

式中,NVmi为第i种涂料的质量固体含量(即不挥发物质量分数)(%);ρ´i为第i种涂料的干漆膜密度(g/cm3)。

2.2 污染物排放量核算

(1)物料衡算法核算全厂VOCs排放量的计算公式为:

式中,E排放为核算时段内全厂挥发性有机物的实际排放量,t/a;Ui为核算时段内使用的第i种涂料、稀释剂、固化剂、胶粘剂的用量,t/a;Vi为核算时段内使用的第i种涂料、稀释剂、固化剂、胶粘剂中挥发性有机物的含量,%,可将具有CMA和CNAS资质的第三方检测机构出具的原辅材料检验报告,或供货商提供的原辅材料化学品安全技术说明书(MSDS)等资料作为核定依据,若资料中的挥发性有机物含量数据在一定范围内,取其范围的中间值;E去除为核算时段内经过废气治理设施的挥发性有机物去除量,t/a;E处置为核算时段内各种溶剂与废弃物(含固体和液体)回收物中挥发性有机物的量之和,t/a;n为核算时段内使用的涂料、稀释剂、固化剂、胶粘剂的种类。

式中,ɑ为核算时段内挥发性有机物的收集率,%;η为核算时段内废气治理设施对挥发性有机物的去除率,%,当存在两种或两种以上废气治理设施联合处理时,综合去除率η按下式计算:

式中,ηi为第i种治理设施的处理效率。

式中,Wj为核算时段内废弃物或溶剂j的处置或回收量,以企业委托有资质的接收单位出具的发票等凭证为核算依据,t/a,不包括排污单位对回收溶剂进行提纯后回用的量;WFj为核算时段内处置的废弃物或回收溶剂j的挥发性有机物质量百分比含量,根据检测机构出具的检验报告确定,%;m为核算时段内处置的溶剂或废弃物种类。

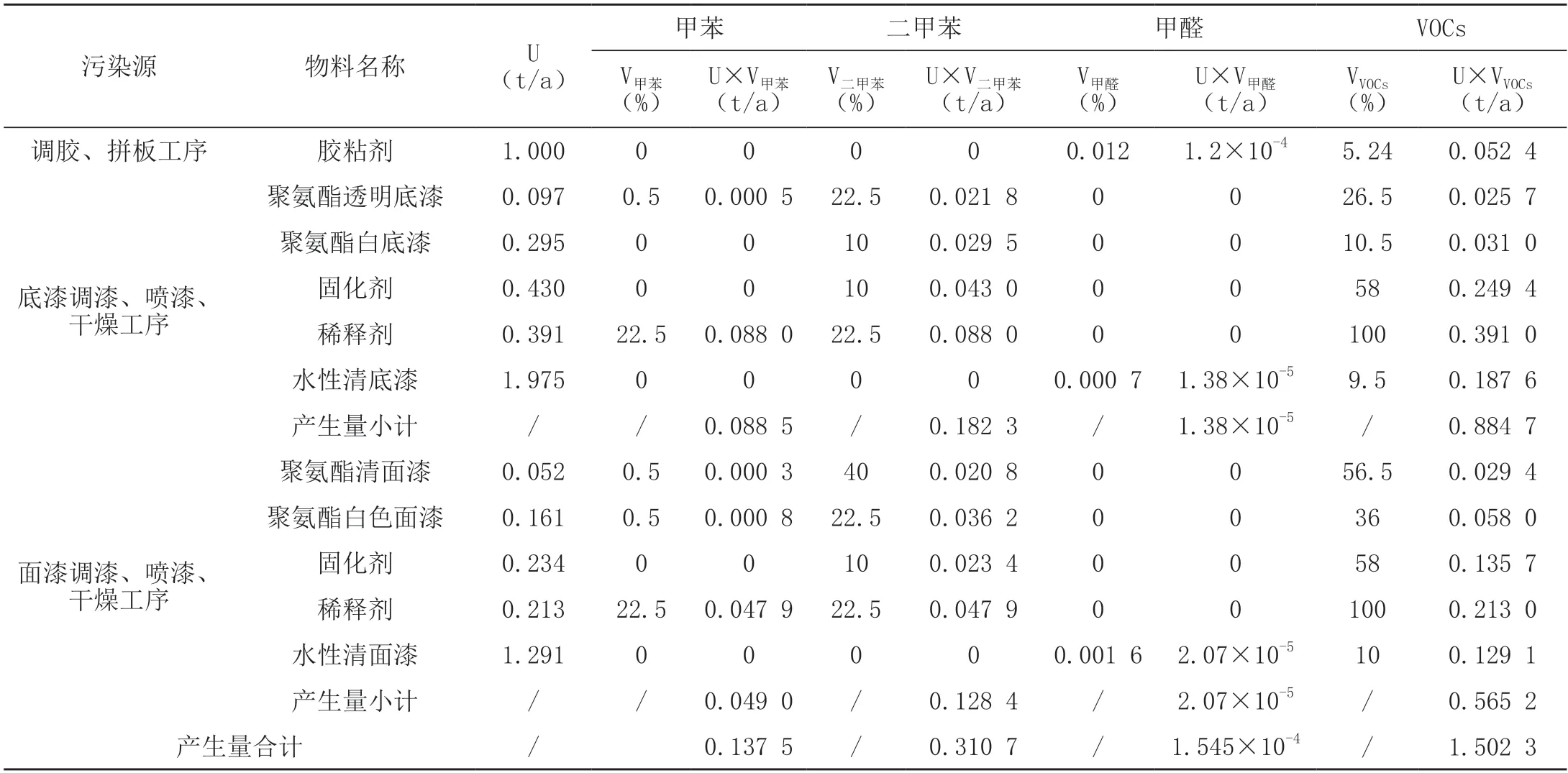

(4)该木质家具厂挥发性有机物的产污环节为调胶、拼板、调漆、喷漆、干燥等工序。其中,调胶及拼板工序采用聚乙酸乙烯酯类水基型胶粘剂,该胶粘剂检验报告中未检出苯、甲苯、二甲苯,但含有少量游离甲醛,涉及的挥发性有机物包括甲醛、VOCs。根据供货商提供的化学品安全技术说明书,涂料、稀释剂及固化剂中不含苯,涉及的挥发性有机物包括甲苯、二甲苯、甲醛、VOCs。该厂挥发性有机物产生量核算结果详见表3。

表3 木质家具厂挥发性有机物产生量核算结果

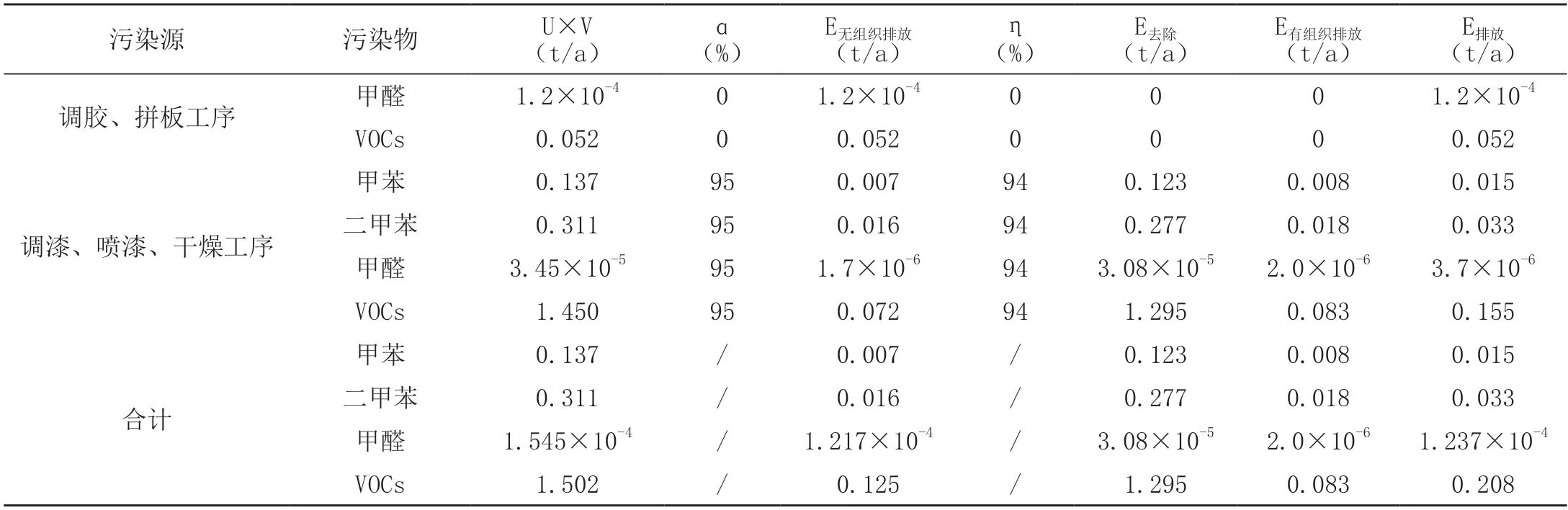

(5)调漆间、喷漆房及晾干房均为密闭车间且保持微负压状态,废气捕集率不低于95%。有机废气通过微负压方式收集至废气处理系统,处理工艺为“水帘过滤+水喷淋+水雾拦截箱+过滤棉+光催化氧化+活性炭吸附”。其工艺过程为喷漆房废气先经水帘柜、水喷淋塔去除大部分漆雾,再经水雾拦截箱、过滤棉过滤除湿;然后与调漆间废气及晾干房废气进入光催化氧化装置,在臭氧的强氧化作用下使挥发性有机物分解成二氧化碳、水等小分子物质;最后经活性炭吸附装置处理后达标排放。在实际应用中,光催化氧化法对挥发性有机物的去除率可达到70%,活性炭吸附法对挥发性有机物的去除率可达到80%,故废气处理系统对挥发性有机物的综合去除率为94%,由此可核算出经过废气治理设施的挥发性有机物去除量E去除。由于该核算时段内不涉及溶剂或废弃物的回收或处置,故E处置=0。该厂挥发性有机物排放量核算结果详见表4。

表4 木质家具厂挥发性有机物排放量核算结果

3 木质家具制造业VOCs污染防治措施

木质家具制造业应从以下几方面进行VOCs污染防治。

3.1 源头削减

在原辅材料方面,马荣真等[4]研究结果表明,溶剂型涂料排放的VOCs平均浓度远高于水性涂料,溶剂型涂料排放的VOCs的臭氧生成潜势(OFP)和二次气溶胶生成潜势(SOAFP)均明显高于水性涂料。其中,水性胶粘剂中VOCs含量较低。因此,企业应使用符合国家有关低VOCs含量产品规定的水性、粉末、辐射固化等涂料替代溶剂型涂料,可从源头减少VOCs的产生。而在工艺方面,可采用往复式自动喷涂箱、机械手、静电喷涂、辊胶技术,以减少使用手动空气喷涂技术,从而提高涂料、胶粘剂的利用效率。

3.2 过程控制

王瑞鹏等[5]研究发现,车间内VOCs浓度主要与涂料类型、涂料使用量、车间空间大小及密闭性有关。因此,企业应规范涂料及其辅助材料、胶粘剂等含有VOCs原料的储存、转移、调配、使用等操作条件,推行密闭化生产[6]。例如:涂料、稀释剂、固化剂、胶粘剂等VOCs物料应储存于密封容器内,盛装VOCs物料的容器应存放于室内或满足防雨、遮阳、防渗条件的专用场地内;盛装VOCs物料的容器在非取用状态时应加盖密封;VOCs物料转移应采用密闭管道或密闭容器;当应用VOCs质量占比大于等于10%的胶粘剂、涂料时,其调配、施胶、涂装等过程应在密闭空间内操作,废气应收集至VOCs废气处理设施,无法密闭的则应设置局部气体收集装置,废气应收集至VOCs废气处理设施,废气局部收集装置排风罩(集气罩)的设置应符合《排风罩的分类及技术条件》(GB/T 16758-1997)的规定,确保废气的收集效率;当VOCs物料使用结束后,应将剩余的VOCs物料通过密闭管道或密闭容器送回至储存间;而沾染VOCs物料的废弃包装物以及含VOCs废料等危险废物应密封储存于危废暂存间。综上所述,企业应通过提升设备及车间的密闭化水平、规范操作条件,尽可能将无组织逸散的VOCs转变为有组织排放。

3.3 末端治理

木质家具制造业VOCs末端治理应综合考虑企业生产工艺、运行工况、含VOCs原辅材料使用情况以及废气收集效率等因素,要采取分类要求的原则。若企业在同一工序所有工作时段内使用的含VOCs原辅材料全部符合国家规定的低VOCs含量产品要求,或可以保证在最不利生产工况下NMHC初始排放速率不超过3 kg/h(重点地区2 kg/h),且废气收集系统符合标准规定的前提下,且在废气集中收集、除尘后,VOCs排放浓度及排放速率稳定达标的,相应的生产工序可以不安装VOCs废气处理设施[1]。而对于不符合上述情形的工序,则应在废气收集系统之后设置VOCs废气处理设施。如施胶废气宜采用“吸附浓缩+高温焚烧/催化燃烧”处理方式[1]。涂装废气应设置高效漆雾预处理装置,宜采用水帘+多级干式过滤除湿联合装置[1]。预处理后的涂装废气宜采用“吸附浓缩+高温焚烧(RTO)”或“吸附浓缩+催化燃烧(CO/RCO)”等组合处理方式,而小风量低浓度的废气或不适合采用浓缩脱附的废气可采用一次性活性炭吸附等工艺[1],且要定期更换吸附饱和的活性炭,更换后的废活性炭应按危险废物处置。

3.4 环境管理

环境管理包括台账记录、监测监控制度、非正常工况申报、内部考核制度等。管理台账应详细记录企业生产设施运行情况(产品产量、涂装面积、含VOCs原辅材料的VOCs含量及使用量等)、废气收集系统运行情况(控制风速、输送管道的密闭性等)、废气处理设施运行情况(废气量、吸附剂更换周期和更换量、催化剂更换周期和更换量、废气处理设施进出口污染物监测浓度、温度、含氧量等),台账保存期至少三年。VOCs废气处理设施进出口管道上均应设置符合监测规范要求的采样孔和采样平台[1]。对于纳入重点排污单位名录的家具制造企业,其废气主要排放口应安装自动监控设施,并确保可实时调取在线监控参数。对于符合要求的不安装VOCs废气处理设施的企业,应设置VOCs在线监控预警系统[6]。此外,当出现废气处理设施故障或停运、突发环保事故等情况时,企业应及时处理,并向当地生态环境主管部门报告[6]。同时要健全内部考核制度,加强相关人员的培训和技术交流。

4 结语

综上所述,木质家具制造业的VOCs排放量可采用实测法、物料衡算法等进行核算,而新建企业应优先采用物料衡算法。在实际防治过程中,企业应提升源头非溶剂型低VOCs含量涂料及水性胶粘剂的使用比例,可采用连续自动涂装技术,加强过程控制,推行密闭化生产,选择高效、技术成熟稳定的废气治理设施,并加强设备运行维护和人员培训,以此提升污染防治水平。