聚苯硫醚/石墨烯改性纤维的制备及性能评价

李 杰,苏 为,狄宏静

(江苏省纺织产品质量监督检验研究院,江苏 南京 210007)

石墨烯(Graphene)是仅有一层原子厚度(0.334 nm)的二维蜂巢状晶体,与富勒烯和碳纳米管为同素异形体,是迄今为止世界上最薄、最强韧的二维碳纳米结构材料[1-2]。其独特结构使石墨烯具有良好的抗菌、抗静电、阻燃耐热、电磁防护、防紫外线和远红外保健等功能,添加适量的石墨烯并配以合理的织造工艺,可制得具有上述多功能的织物,因此,石墨烯功能性织物的制备成为研究热点[3-4]。

本研究通过石墨烯改性聚苯硫醚(Polyphenylene Sulfide,PPS)复合纤维的制备,研究了其可纺性和石墨烯材料在纤维中的分散性,进而将复合纤维织造成面料,研究了改性面料的防紫外线、远红外、抗静电性能以及老化后力学性能,同时探讨了上述性能通用测试方法在石墨烯改性纺织品检测上的适用性,为未来智能可穿戴服装制造和性能评价奠定良好的基础。

1 聚苯硫醚/石墨烯(PPS-G)改性纤维及面料的制备

1.1 PPS-G改性纤维的制备

将熔融指数为150 g/10 min的粉末状PPS在温度为100.0 ℃的真空烘箱中干燥处理30 h,在温度为40.0 ℃的石墨烯真空烘箱中干燥24 h。将干燥后的PPS与石墨烯进行双螺杆复合,制备出PPS-G纳米复合母粒,然后将PPS-G纳米复合母粒与PPS切片进行纺丝。其中,石墨烯的质量分数分别为0%、0.05%、0.10%、0.30%、0.50%和0.70%,样品分别记为PPS/G、PPS/G-0.05、PPS/G-0.10、PPS/G-0.30、PPS/G-0.50、PPS/G-0.70。

纺丝装置为实验室自制,熔融纺丝过程主要包括造粒、纺丝和牵伸3道工序,从纺丝机出来的初生纤维需通过牵伸机进行牵伸及热定型处理,以提高纤维的强度和热稳定性。造粒、纺丝及牵伸工艺主要参数如下。

1.1.1 双螺杆复合工艺

复合温度分别为180.0、200.0、240.0、260.0、280.0、290.0、295.0、295.0、295.0、295.0、295.0、290.0 ℃;螺杆转速为350 r/min。

1.1.2 熔融纺丝工艺

纺丝温度:螺杆温度为305.0、320.0、320.0 ℃,法兰温度为320.0 ℃,弯管温度为320.0 ℃,组件温度为318.0 ℃;纺丝压力为54 bar(1 bar=100 kPa);计量泵转速为20 r/min;卷绕速度为800 m/min。

1.1.3 牵伸工艺

牵伸温度为89.0 ℃;热定型温度为160.0 ℃;牵伸倍率为3.5倍。

图1为通过上述工艺制备的PPS-G改性纤维实物,从左至右石墨烯质量分数分别为0%、0.05%、0.10%、0.30%、0.50%、0.70%,可以看出随着石墨烯质量分数增加,纤维颜色逐渐变黑。

1.2 PPS-G改性面料的制备

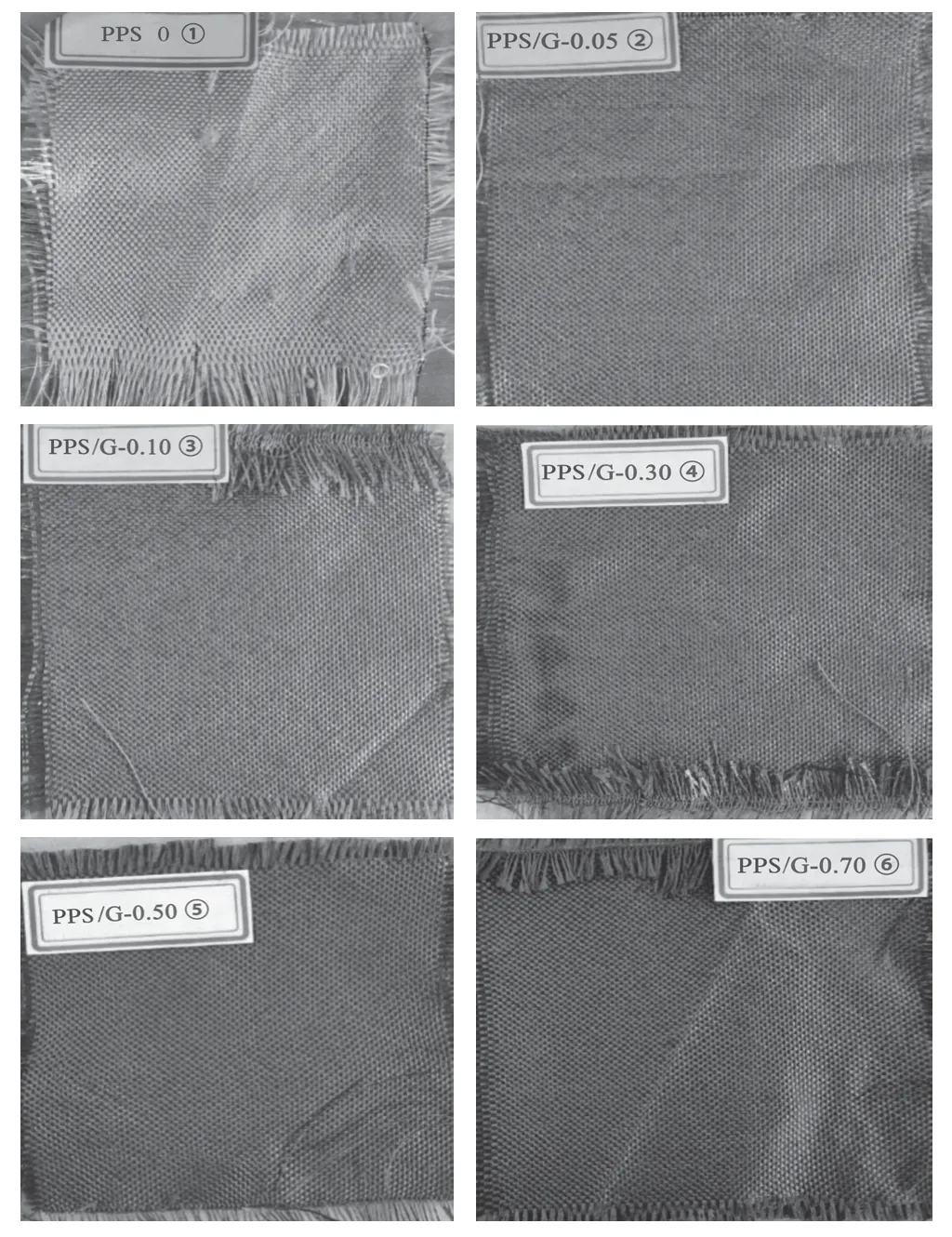

为研究石墨烯改性PPS纤维的功能性,将制备好的改性纤维长丝通过机织工艺织成面料,选择最常见的平纹组织。由于纤维长度有限,仅织成15 cm×15 cm小样,供防紫外、远红外和抗静电性能测试。图2为用PPS-G纤维织成面料的实物,石墨烯质量分数分别为0%、0.05%、0.10%、0.30%、0.50%、0.70%。

图2 PPS-G面料实物

2 实验数据及结果分析

2.1 石墨烯的分散性和改性纤维的表面形态

2.1.1 石墨烯材料在纤维中的分散性

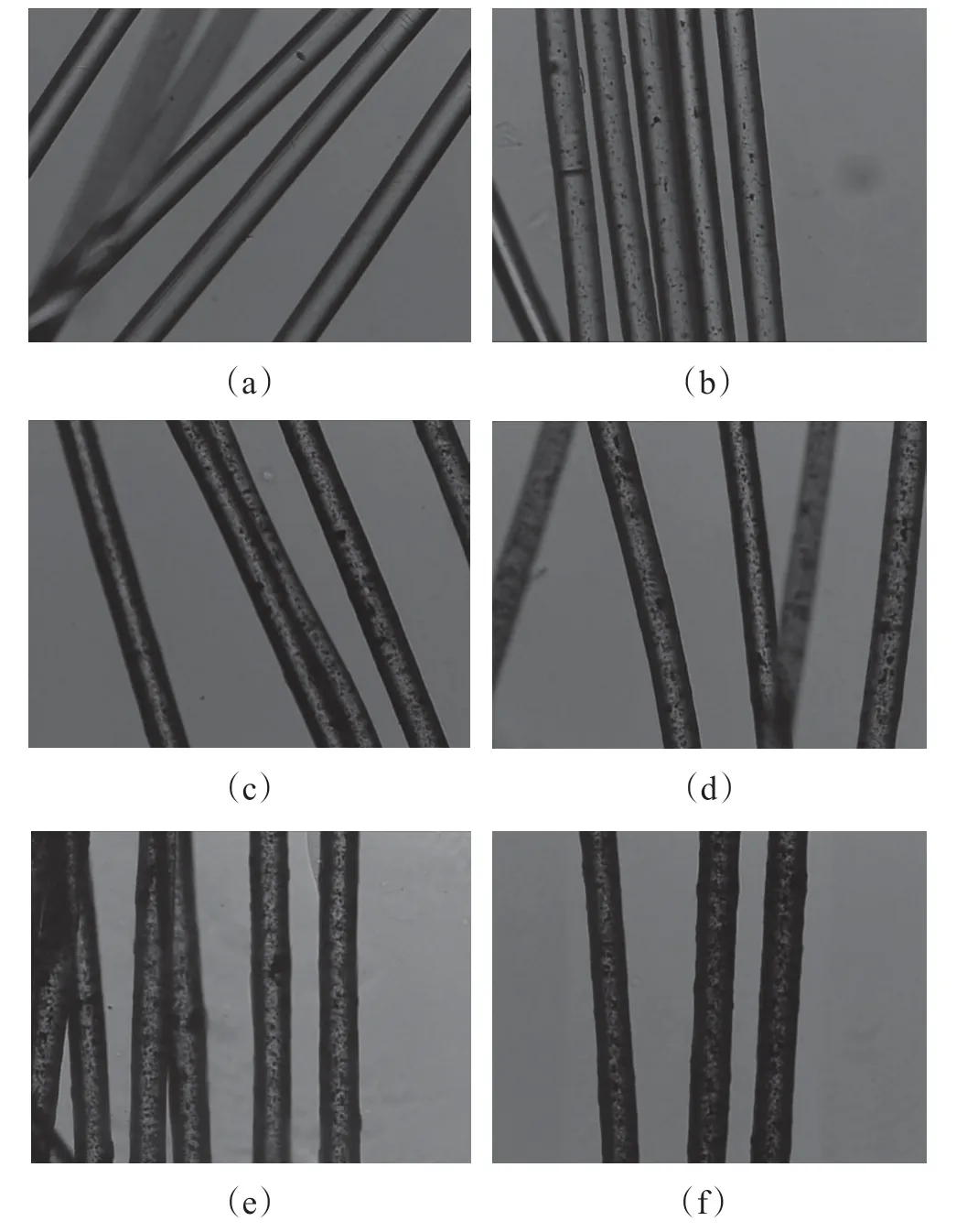

将6种不同质量分数石墨烯改性纤维制样后放在普通光学显微镜下观察,所用设备为CU-6纤维细度分析仪(北京合众视野)。从图3能够明显看出纤维内部有石墨烯材料的存在,且随着石墨烯质量分数增加,纤维内部分布的黑色区域增多;同时可见,石墨烯材料在纤维内部整体分散较均匀,但仍存在小范围团聚情况。图3(a)~(e)的石墨烯质量分数分别为0%、0.05%、0.10%、0.30%、0.50%、0.70%。

图3 PPS-G改性纤维显微镜照片

2.1.2 PPS-G改性纤维的表面形态

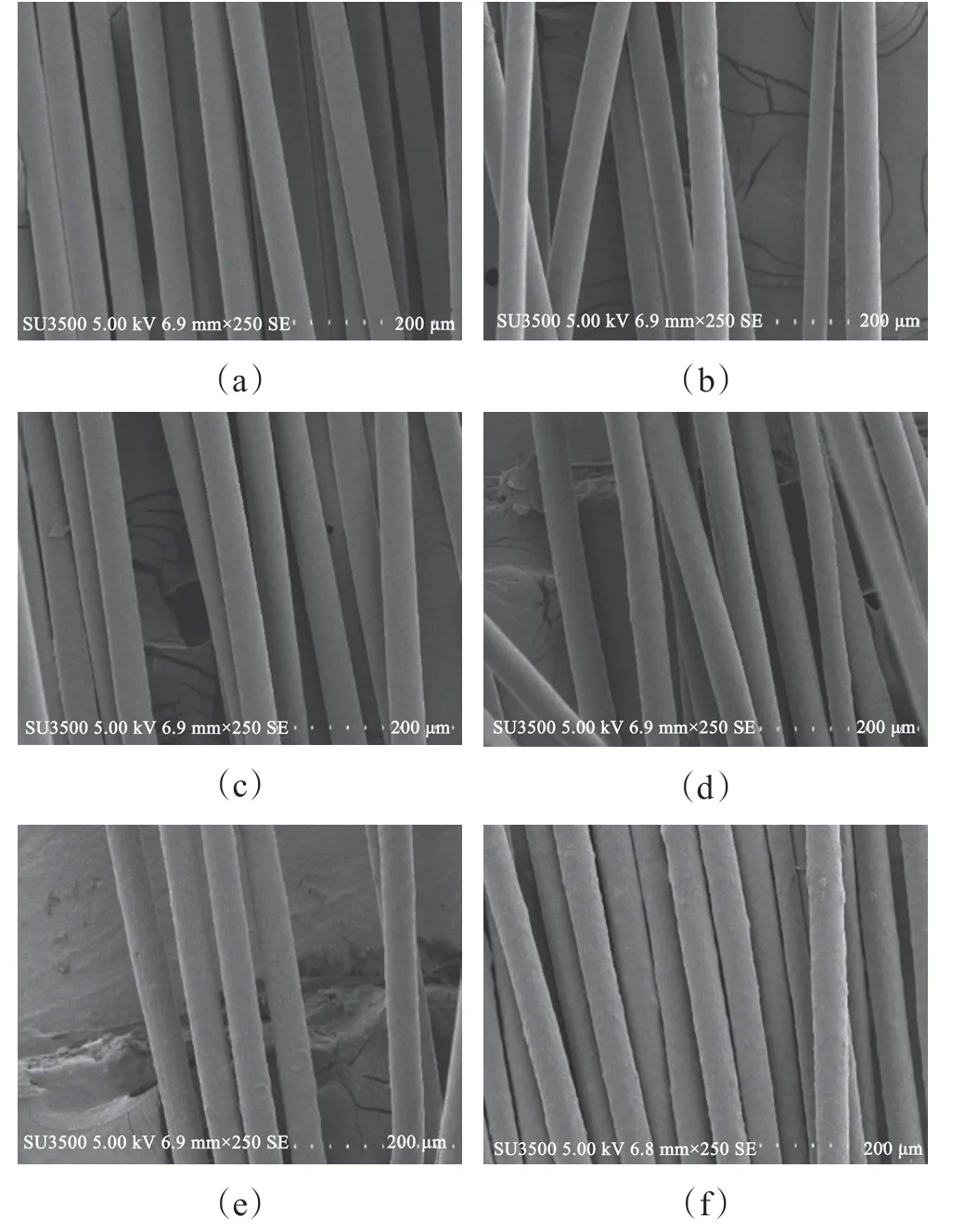

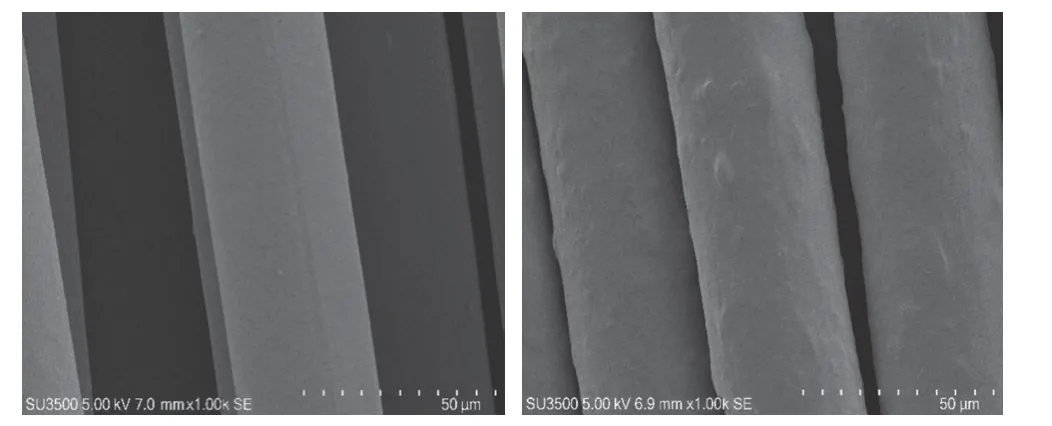

将6种不同石墨烯质量分数改性纤维制样后,通过日立S4800扫描电镜对该组纤维的表面形态进行分析。由图4可见,纯PPS纤维的表面光滑、可纺性好、直径均匀,随着石墨烯材料的质量分数增加,纤维表面形态有明显变化,表面坑洼情况明显,当质量分数为0.70%时,纤维可纺性依旧良好,但表面凸起很多。图5是石墨烯质量分数为0%和0.70%时的放大图,放大倍数为1 000倍,更能直观对比出石墨烯材料的质量分数对纤维表面形态的影响,石墨烯质量分数过高会导致纤维纺丝过程中断,无法得到连续的改性纤维。图4(a)~(e)的石墨烯质量分数分别为0%、0.05%、0.10%、0.30%、0.50%、0.70%,图5的石墨烯质量分数分别为0%、0.70%。

图4 PPS-G改性纤维SEM图(放大250倍)

图5 PPS-G改性纤维SEM图(放大1 000倍)

2.2 防紫外线性能

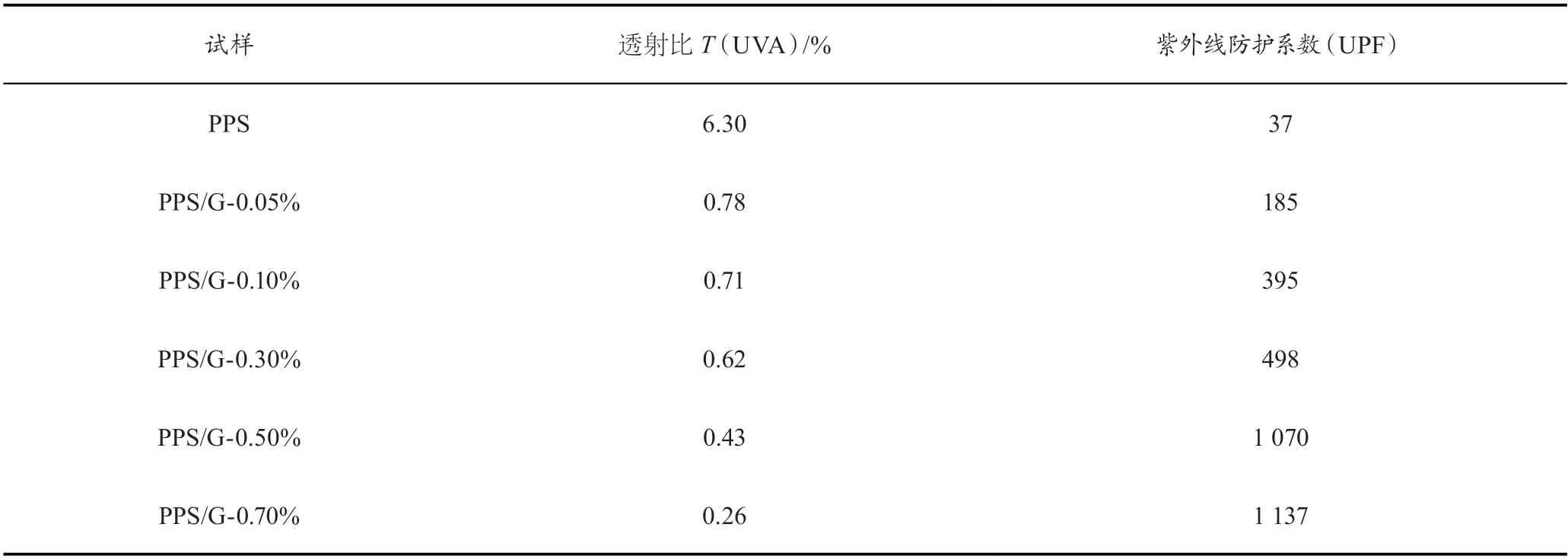

石墨烯材料在281 nm处具有紫外吸收峰,可以吸收波长在100~281 nm的紫外线。对于波长大于281 nm的紫外线,由于石墨烯的二维平面结构可通过反射起阻隔作用,可以提高纤维材料的防紫外线性能。根据GB/T 18830—2009《纺织品 防紫外线性能的评定》用紫外线射线(波长290~400 nm)辐射试样,收集总的光谱透射射线,测定总的光谱透射比,并计算试样的紫外线防护系数(UPF)。表1为不同石墨烯质量分数改性PPS面料的防紫外线性能测试结果,可以看出,石墨烯材料的添加有效提升了改性面料的防紫外线性能。

表1 不同质量分数石墨烯改性PPS面料防紫外线性能

2.3 远红外性能

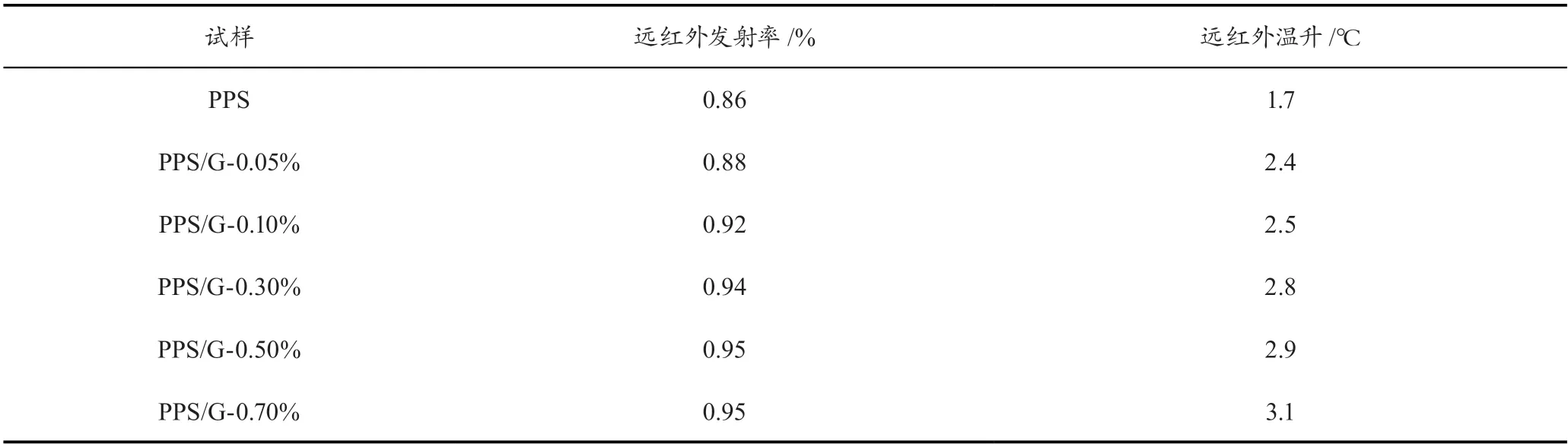

石墨烯材料可以赋予面料远红外发射功能,能够通过远红外吸收、存储太阳与周围环境的热量,达到蓄热保暖的目的。同时,可以使人体产生一系列生理反应,增加微循环,加快新陈代谢,进而提高人体免疫力,起到保健的功效。国家标准GB/T 30127—2013《纺织品 远红外性能的检测和评价》通过远红外发射率和温升的测试,综合评价纺织品的远红外性能,远红外发射率不低于0.88、温升不低于1.4 ℃,即可评价为远红外纺织品。从表2测试结果可见,石墨烯材料的添加能够提高改性面料的远红外性能。

表2 不同质量分数石墨烯改性PPS面料远红外性能

2.4 抗静电性能

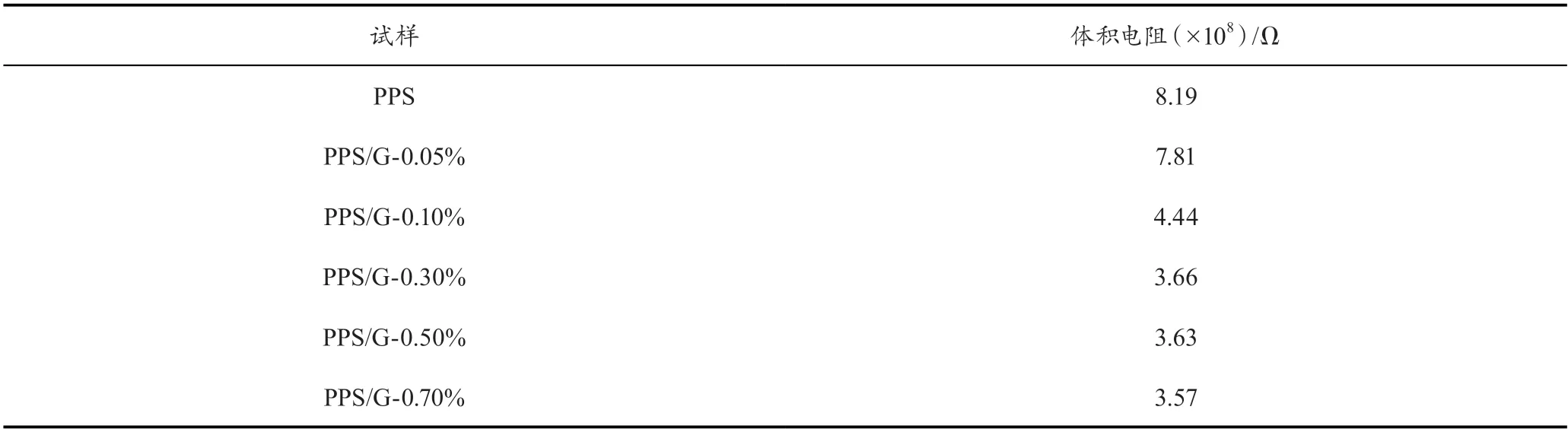

石墨烯材料因其“半金属”性和狄拉克点的存在,具有良好的电学性能,狄拉克点能使石墨烯具备非常高的电子迁移率。GB/T 12703系列标准通过静电压半衰期、电荷面密度、电荷量、电阻率等指标测试,从不同维度评价材料的导电性能,不同方法对样品的测试状态要求不同。表3是按照GB/T 12703.4—2010《纺织品 静电性能的评定 第4部分:电阻率》方法,对石墨烯改性面料的体积电阻进行测试的结果。由表3可见,石墨烯材料的添加提高了纤维的导电性能,但提高幅度不大,主要原因是石墨烯的化学性质与石墨类似,石墨烯可以吸附并脱附各种原子和分子,当这些原子或分子作为给体或受体时,可以改变石墨烯载流子的浓度,而石墨烯本身却可以保持很好的导电性;但当吸附H+和OH-等其他物质时,会产生一些衍生物,使石墨烯的导电性变差。

表3 不同质量分数石墨烯改性PPS面料抗静电性能

2.5 力学性能及老化性能

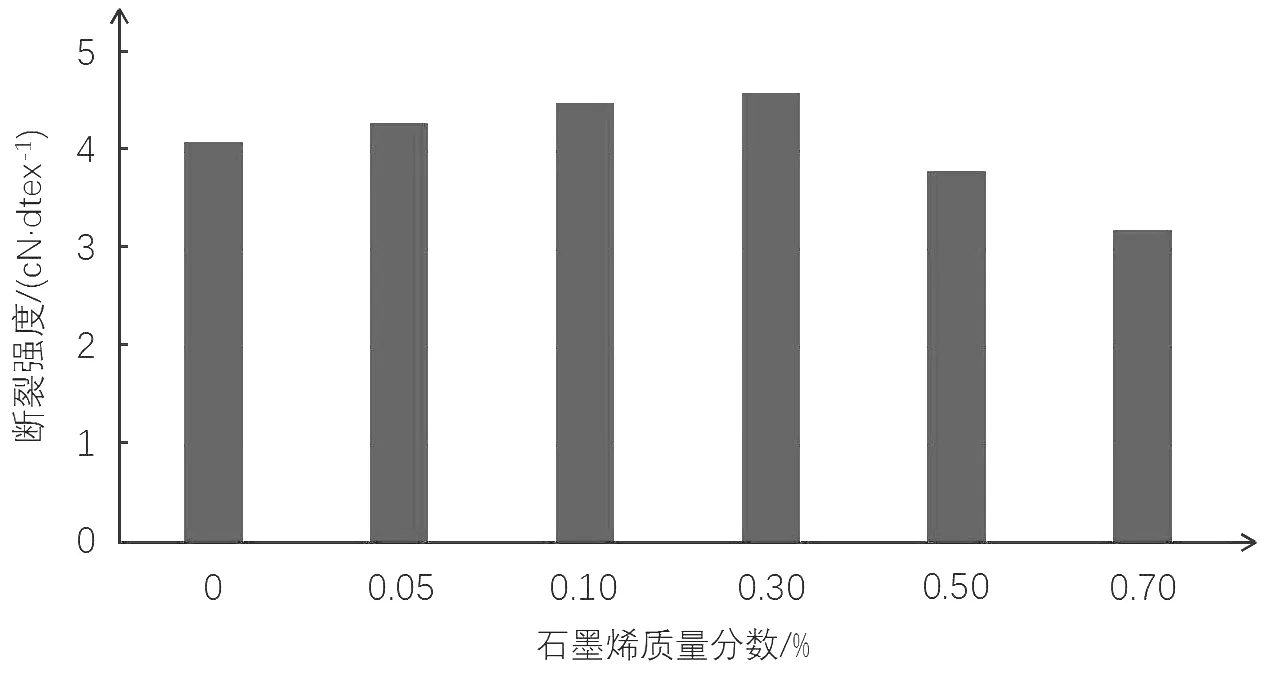

PPS纤维力学性能较好,但其制品易发生蠕变,导致力学性能不稳定。同时,PPS分子链中存在硫醚弱键,在高温或光照条件下,硫醚键易被空气中的氧气攻击,使分子链发生交联或降解,严重影响纤维制品的力学性能,阻碍其应用,PPS的耐光老化及耐热性能决定其产品的应用领域和使用寿命。图6是添加不同质量分数石墨烯材料的改性PPS纤维力学性能测试结果,力学性能的测试采用单纤维强力仪,拉伸速率为10 mm/min,夹持距离为10 mm,预加张力为0.1 cN/dtex,每组测试10次,取中间值。

从图6可以看出,随着石墨烯质量分数的增加,PPS-G改性纤维的断裂强度先提高再下降,纯PPS纤维的断裂强度为4.1 cN/dtex,当石墨烯质量分数为0.30%时,PPS-G纤维的断裂强度最大,为4.6 cN/dtex。当石墨烯质量分数继续增加时,纤维的断裂强度下降,这是因为低质量分数石墨烯能够较好地分散在基体中,其大π键结构与PPS分子链中的苯环形成较强的相互作用力,形成了物理交联,促进了PPS纤维的结晶和取向;但当石墨烯质量分数过大时,其分散较差,阻碍了PPS分子链的自由运动,容易在纤维结构中形成缺陷,导致其力学性能下降。

图6 不同质量分数石墨烯改性PPS纤维断裂强度

为研究石墨烯材料对PPS改性纤维光老化后力学性能的影响,将不同质量分数石墨烯改性纤维放置于氙弧灯试验箱中进行老化处理,老化时间为192 h,黑板温度为(60.0±3.0)℃、湿度为60%±5%。

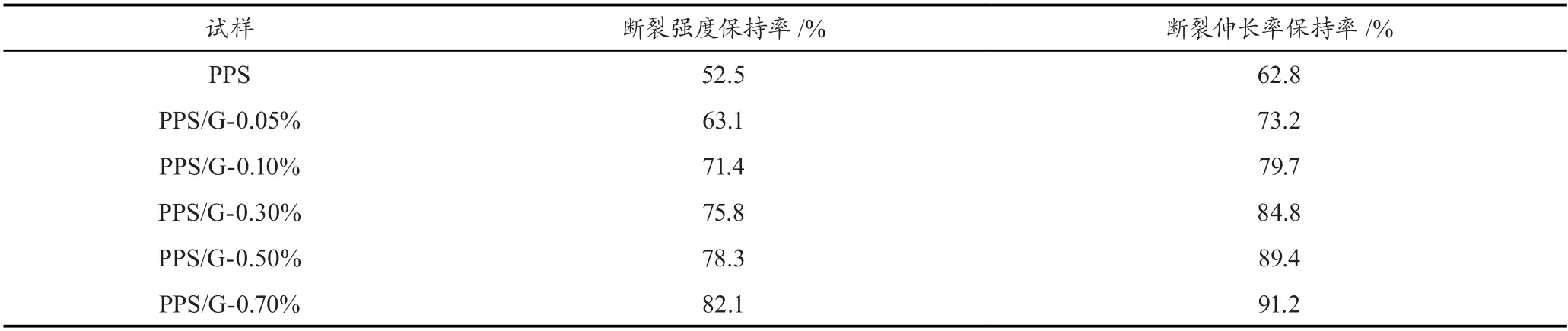

从测试结果(表4)可见,石墨烯材料的添加较大幅度提升了PPS纤维的耐光老化性能,主要是因为石墨烯可吸收紫外-可见光波长的光线,降低光降解反应效率,同时大比表面积、吸电子特性和高含量的羟基可阻隔O2进攻PPS分子链,抑制分子链断裂和分子量下降,提高纤维的光稳定性。

表4 不同质量分数石墨烯改性PPS面料光老化后力学性能

3 结语

本研究采用熔融纺丝工艺制备了PPS-G改性纤维,通过机织工艺制备了PPS-G改性纤维面料,进而研究了改性纤维的可纺性和表面形态以及抗静电、防紫外线等功能性指标的改善情况。研究结果表明,PPS-G改性纤维具备较好的可纺性,在质量分数较低的情况下,石墨烯材料具有较好的分散性;同时,石墨烯材料的添加有效提升了改性PPS纤维的防紫外线、远红外和抗静电性能,对纤维的力学性能改善也有一定帮助;但含量过高反而会导致力学性能下降。