基于用MCGS 实现双储液罐液位监控系统设计研究

黄茹

(昌吉职业技术学院,新疆昌吉,831100)

在化工等企业实际生产中,储液罐应用非常广泛,液位控制技术是生产中最重要的参数之一,储液罐液位有效地监控和处理对安全生产有着至关重要的意义。传统的储液罐控制系统常采用继电器系统控制,该系统结构复杂易出故障,没有人机窗口无法远程实时监测,自动化水平低。本文设计主要采用MCGS 和IPC 实现双储液罐液位监控系统,本设计从设计方案、软硬件选型、电路设计、程序设计调试、软硬件联调几个方面进行介绍。

1 方案设计

根据化工企业的生产要求,本文设计案例的控制要求有以下几个方面:

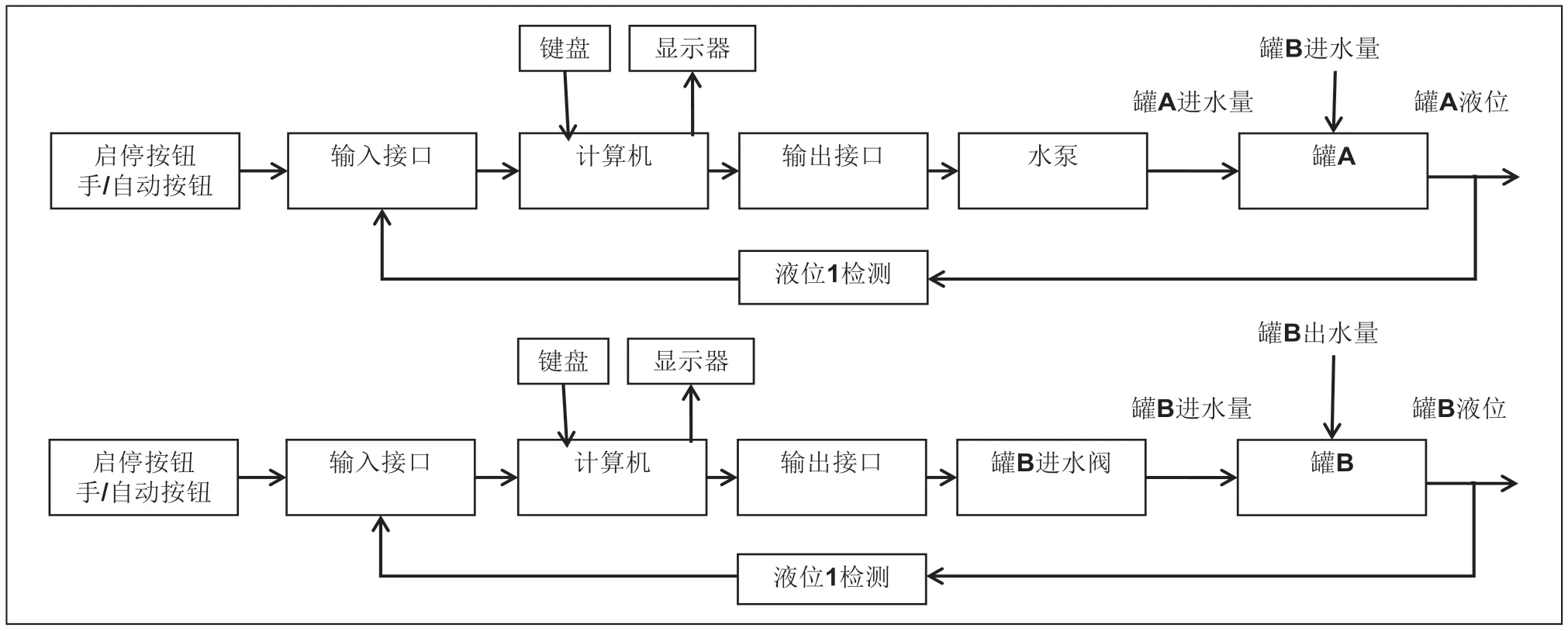

设计中有两个储液罐,假设一个储液罐A 液位要求控制在1~12m,另一个储液罐B 液位控制要求在1~9m;储液罐B 的液位要设置极低水位保护任务,当B 罐液位低于0.3 米是,应该关闭罐B 出水阀,打开罐B 进水阀和始端水泵;液位可以实时显示,在人机界面上监控人员能看到液位数值并能够远程调节目标液位值;设计越限报警功能,当液位超过了规定的控制范围时能够报警,可采用报警灯或电铃报警,并且在HMI 界面上以报警窗口形式显示实时报警信息,并且进一步添加历史报警功能;报表生成功能,通过液位监测数据可以生成实时报表和历史报表,利用计算机技术实现报表简化了传统报表工作繁杂和时效性低的缺点;制作实时曲线和历史曲线,便于分析生产情况和预测今后的生产趋势。图1 为双储液罐方案设计闭环系统方框图。

图1 双储液罐闭环控制系统方框图

根据案例中任务进行分析,首先对两个储液罐水位用数学公式进行描述控制方法:

Y1=1(Ha<1m);Y1=0(Ha>12m);Y1=不变(1m≤Ha≤12m)

Y2=1(Hb<1m);Y2=1(Hb>9m);Y2=不变(1m≤Ha≤9m)

其中Y1是水泵控制信号,Y1=1 时水泵打开,Y1=0 时水泵关闭;Y2是罐B 进水阀控制信号,Y2=1 时该进水阀打开,Y2=0 时该进水阀关闭。本系统采用位式控制算法。

2 软硬件选型

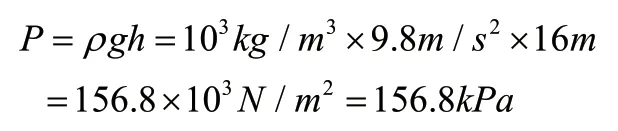

本系统设计采用计算机输入命令的方式,采用扩散硅压力变送器利用压阻方式进行测量,这种变送器的工作原理是当其受到压力时,由半导体工艺制成的电阻,其阻值会发生改变,其中四个电阻以桥式连接,电桥加直流电源后,会在桥的另一端产生直流电压信号,通过信号变换电路对输出的电压信号处理后,将压力信号转换成1~5V 直流电压或4~20mA 直流电流信号。本系统采用DBYG 型扩散硅压力变送器,针对本系统设计要求对该压力变送器量程进行如下计算:

罐A 正常液位为0~12m,适当放大测量范围取4/3 倍,则为0~16m,转换为压力为:

罐B 正常液位为0~9m,适当放大测量范围取4/3 倍,则为0~12m,转换为压力为:

本系统水泵、进水阀和出水阀的选型主要有工艺设计人员根据实际系统需要去选取,工程师根据参数设计控制电路,本系统水泵选择型号为50SG-10-15 型;进水阀和出水阀采用ZCW 型液用电磁阀;计算机可以选择研华ARK-3400 嵌入式IPC;对I/O 接口设备采用西门子S7-200PLC作为接口设备。

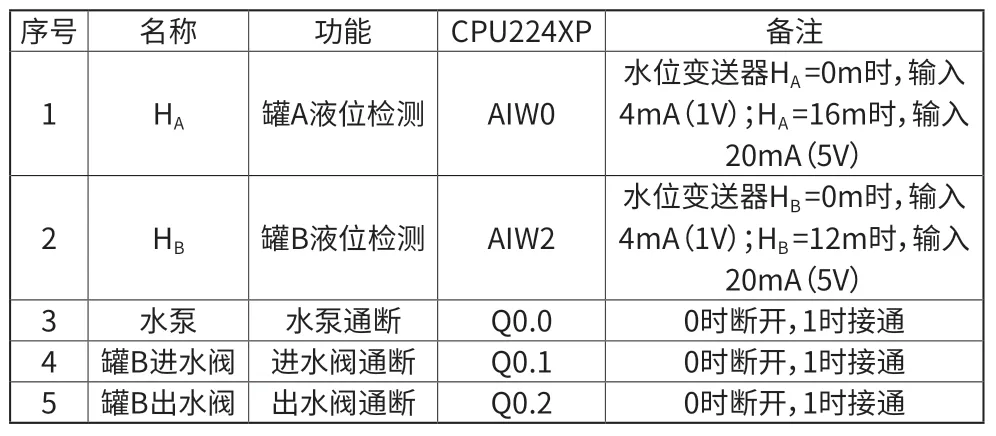

3 电路设计

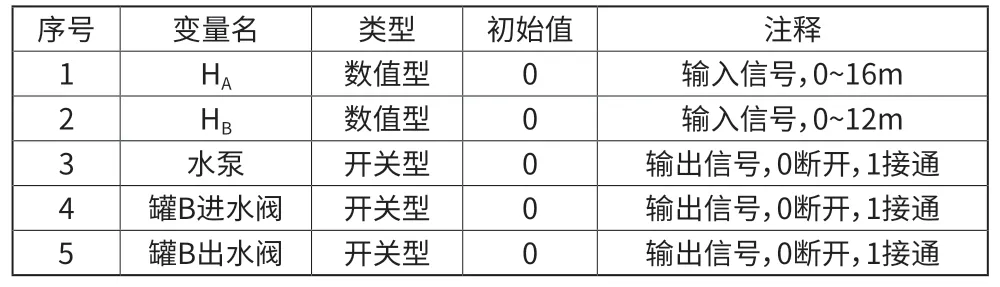

本系统设计采用西门子PLC,该系列中CPU224XP 具有模拟量输入输出通道,该PLC 一共有14 个DI 端、10 个DO端,2个AI端,1个AO端。根据本系统双储液罐方案要求,需要有2 个AI 和3 个DO,对其设计要求进行系统I/O 分配,双储液罐液位监控系统I/O 分配表如表1 所示。

表1 双储液罐液位监控系统I/O分配表

4 程序设计与调试

■4.1 建立工程

进入MCGS 组态环境后新建工程,工程存储为“双储液罐水位监控系统”,工程不得保存在桌面上。

■4.2 变量定义

根据设计要求在MCGS 实时数据库中添加变量,变量分配表如表2 所示。

表2 双储液罐液位监控系统变量分配表

添加变量时注意在实时数据库里添加变量时变量类型一定不能定义错,否则影响后续动画连接。

■4.3 画面编辑和动画连接

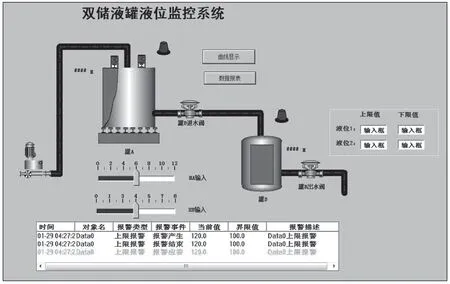

根据设计要求对画面进行编辑,如图2 所示。

图2 双储液罐液位监控画面

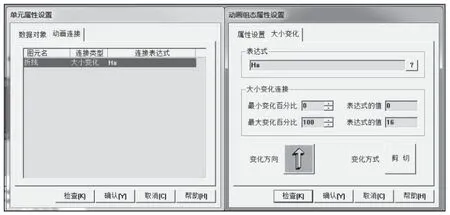

利用MCGS 组态功能对设计画面和实时数据库进行动画连接,连接时难点是液位升降动画效果制作,如图3 所示。

图3 罐A 液位升降动画效果设置

对该模块进行动画连接时一定要注意变化百分比的含义以及变化方向的意义,设置参数时以罐A 最大液位为最大表达式的值。该组动画连接设置时由于是储液罐,底部为变化初始位,变化方向为向罐身方向,虽然液位会上升或下降,但变化方向一定选择向上箭头。

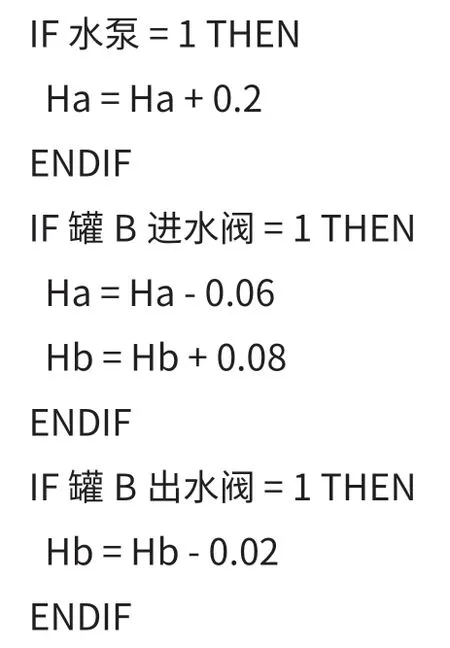

■4.4 液位对象模拟

本设计可以通过脚本程序加入模拟语句对储液罐液位特性进行模拟,进入MCGS 工作台中找到运行策略窗口,选中循环策略后按步骤写入脚本程序,可参考如下程序:

该程序按储液罐设计顺序,由水泵-储液罐A-储液罐B 顺序,设计程序是水泵打开,Ha每200ms 上升0.2m;罐B 进水阀打开时,Ha每200ms 下降0.06m、Hb每200ms 上升0.08m;罐B 出水阀打开时,Hb每200ms 下降0.02m。以上模拟量参数可以调整,但原则是出水量不能大于进水量。

■4.5 实时和历史报警窗口

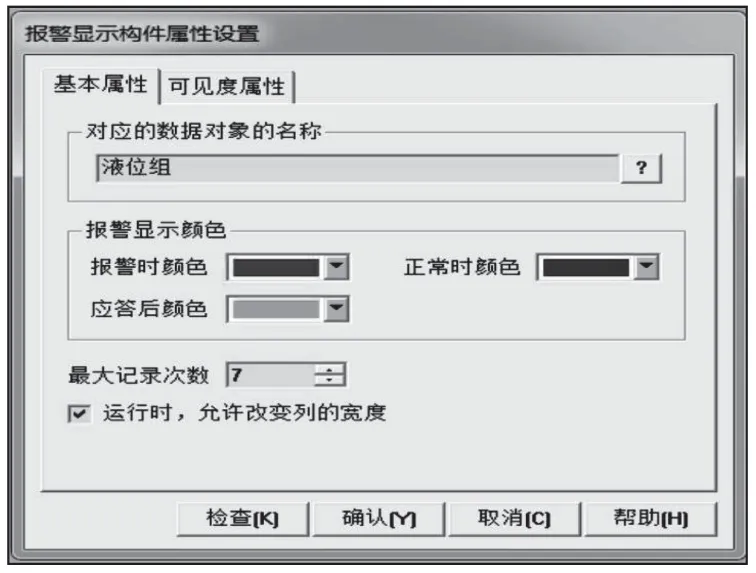

在实际运行时当发生参数越限时要及时报警,最简单的方法是采用报警灯,也可以设置实时报警窗口。采用实时报警时一定要注意对实时数据库中液位变量进行报警属性设置,其中上下限报警可采用人机界面实时输入的方式,使报警设置更灵活,便于监控室人员根据需要及时调整。实时报警设置报警窗口属性设置如图4 所示。

图4 实时报警窗口属性设置

实时报警窗口要对变量Ha和Hb进行报警属性设置,将“允许进行报警处理”勾选激活,并设置好上限报警和下限报警值。同时要把两组液位放在一个液位组中,设置为“组对象”。

对该系统进行历史报警时,需要新增用户策略,在新增“历史报警”策略中用策略工具箱方式设置“报警信息浏览”,并在MCGS主控串口中新增菜单实现菜单操作历史报警功能。

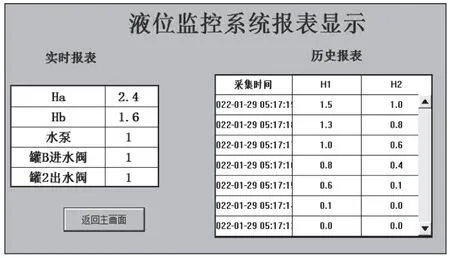

■4.6 制作实时和历史报表

数据报表制作对储液罐液位监控系统的实际生产有非常重要的意义,可以对生产过程中监控对象储液罐的液位状态进行综合记录。实时报表的设置可采用自由表格,对参数进行连接,历史报表需要对“存盘数据浏览”构件进行设置,设置时历史报表的连接设置要注意从基本属性、数据来源、显示属性、时间条件几个步骤逐步设置,为方便人机界面灵活调用,应在主画面和报表画面中设置切换按钮,实现效果如图5 所示。

图5 液位监控系统报表显示

实时报表用自由表格构件创建,依据设计要求为五行两列,双击进入编辑模式后,第一列为对应变量名称,第二列根据设置变量类型数值型变量设置为1|0,代表显示一位小数,开关型变量设置为0|0,代表显示整数。

历史报表是通过提取历史数据库数据记录,并按一定格式显示,可以采用策略构件的存盘数据浏览构件,或利用设备构件的历史表格构件,或利用动画构件的存盘数据浏览等多种方法,本设计方案以“历史表格”构件方法为例。

制作报警窗口前也必须设置变量存盘属性,将两个液位变量和液位组变量存盘属性设为定时存盘,存盘周期为1s,在数据报表组态窗口中选取“历史表格”构件。制作表格是在编辑状态把需要编辑的部分选择“合并表元”,并对该区域进行“基本属性”,“显示属性”,“时间条件”,“数据来源”等设置。

■4.7 制作实时和历史曲线

在实际生产中,除了对数据报表有设计要求,还应该设置好曲线显示,曲线显示有助于对生产过程进行评价,并且后期生产发展进行预测,本设计中实时曲线设置在设置时需要注意变量连接和范围设定,也可以采用新建窗口方式实现;历史曲线在设置时一定注意设置好存盘数据,在高级属性设置中对运行数据要自动刷新通过对历史曲线的设置可以便于生产中分析液位变化规律,总结生产经验。图6 为曲线显示效果示意图。

图6 液位监控系统曲线显示

实时曲线制作时需要注意根据液位系统设计要求,在“标注属性”中设置好最大值,最大值就是双储液罐中最大的一个罐的液位最大值,为区分两个储液罐液位在曲线上的显示,可以在“画笔属性”中用红蓝两种颜色连接Ha和Hb两个变量表达式。

历史曲线目的是在之后查看液位数据状态、分析变化规律并总结,与之前设置历史报表一样,也一定要对变量进行存盘属性的设置。“曲线标识”页中在设计时要区分两组液位,曲线内容和颜色要一一对应。历史曲线里八个操作按钮可以前进后退等多种方式监控储液罐液位变化。

■4.8 使用PLC 作I/O 接口控制程序

使用PLC 时,不仅将其作为接口设备也作为现场控制设备,所以控制程序可以在PLC 中编写,MCGS 只作为运行监控和修改设定值。需要对PLC 控制程序进行设计,对其符号表和I/O 分配,液位信号Ha和Hb分别经AIW0 和AIW2 进入PLC,PLC 收到的数字量为6400~32000,在程序中名为Ha_D 和Hb_D。经程序处理后,数据被还原为液位Ha和Hb。Ha和Hb送到MCGS 中提供显示、报警、报表、曲线显示等功能。液位的上下限值可以在MCGS 中赋值并送给PLC。

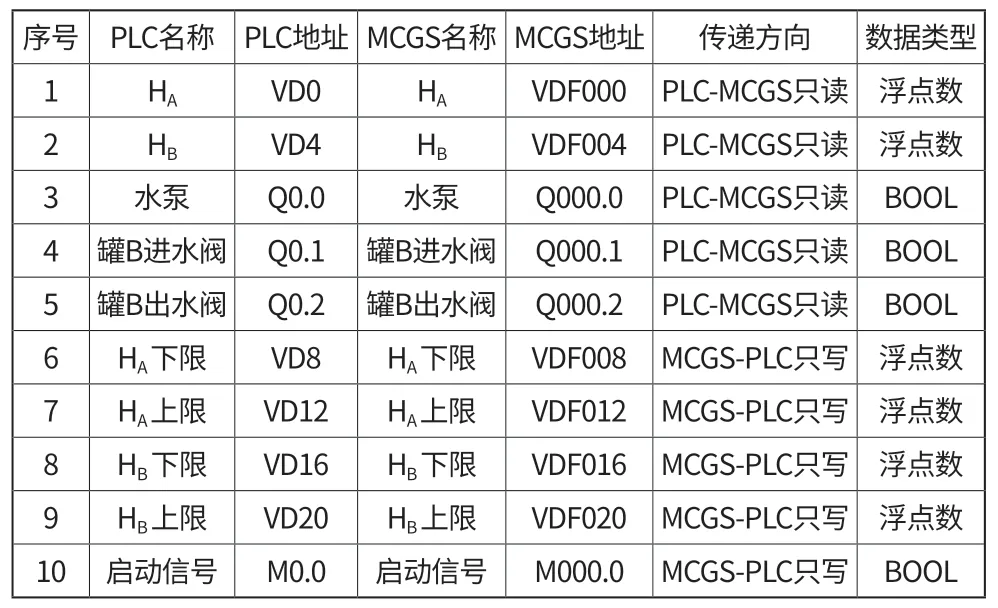

5 使用PLC 做接口进行系统软硬件联调

在MCGS 中对PLC 进行连接时需要注意完成PLC 与外设信息交换,需要确定输入信号通过PLC 哪个通道输入,输出信号通过PLC 哪个通道输出。在MCGS 的设备窗口中进行设备组态,需要将PLC 设备添加到选定设备中,并将“通用串口父设备”添加到选定设备中。MCGS 和PLC 进行连接时一定要注意对应关系,做好信号传递,表3 为MCGS与PLC 沟通信号表。

表3 MCGS与PLC沟通信号表

6 结语

本方案基于MCGS 对双储液罐液位监控系统进行软硬件组态设计,结合IPC 和PLC 进行连接,软硬件联调效果好,该设计方案人机界面良好,操作简单,对企业实际生产有较高的可操作性和实用性,改进了储液罐液位控制原来采用继电器控制的弊端,在液位监控方面自动化智能技术有推动作用。