多跨变径移动模架造桥机的施工工法研究

◎翟海涛 中交第二航务工程局有限公司第五工程分公司

随着国家经济发展和科学技术的创新,越来越多的跨海大桥建造新技术凸现出来,移动模架法施工在桥梁建设工程中应用较多。移动模架系统是一种自带主梁、模板和支架的系统,这种系统通过支腿将荷载传递到承台或者墩柱,在桥跨之间不断进行移位循环和匹配,以适应不同截面和线性的现浇混凝土箱梁施工。箱梁钢筋绑扎、混凝土浇筑和养护、张拉作业等均在移动模架施工平台上完成,具有施工周期短、施工质量好、不影响周边环境、适用于跨海大桥等优点。

目前,国内的跨海桥梁建设多以架桥机、浮吊整跨吊装、挂篮悬浇等工艺施工,移动模架多用于固定断面和直线型桥梁施工。多跨连续、变跨径的移动模架施工案例较少。为此,本文以海南某大桥的移动模架施工实例为背景,对架桥机过跨、横移、纵移、支承、拆除等关键施工技术进行研究,为同类型桥梁建设提供参考。

1.工程概况

1.1 概况

大桥是连接海口和文昌市某地的跨海大桥,桥跨布置为4×30m(第一联)+4×30m(第二联)+4×30m(第三联)+5×30m(第四联)+5×30m(第五联)+5×30m(第六联)+6×50m(第七联)=1130m,共七联现浇连续箱梁,为左右两幅。现浇连续箱梁处于直线段、A=489.898缓和曲线、左偏1200m圆曲线、A=489.898缓和曲线和直线整体式路基段上。纵面位于i=0.5%的上坡、i=-2.5%上坡段上,曲线要素R=10400。

大桥的引桥采用板式墩设计,根据桥梁的跨径和墩身高度不同,分别设计为花瓶型的空心墩和实心墩。现浇连续箱梁采用单箱单室结构,边腹板采用斜腹板。

第一联至第六联跨径为30m,梁高1.8m,顶板宽15.75m,翼缘悬臂长3.5m,现浇箱梁的腹板厚度是渐变设计的,从跨中到梁端一次性变化到位,厚度从0.5m变化到0.75m,渐变长度为3m。

桥梁的第七联跨径为50m,梁高2.8m,顶板宽15.75m,翼缘悬臂长3.5m。腹板厚度与前序的桥跨变化一致,但是腹板厚度是从0.5m变化到0.8m,渐变段长度为4m。

1.2 施工难点

(1)本项目存在30m和50m桥跨两种跨径,两种跨径箱梁断面尺寸不同,需要先进行30m跨径梁段的施工,施工完成后,对移动模架拆装再施工50m跨径梁段。

(2)桥墩高度差别大,桥墩有实心墩和空心墩两种,移动模架的支撑方式跟随桥墩方式采用落地式支撑和墩身开孔式两种。

(3)由于桥梁线性设计有横向和纵向的曲线变化,移动模架施工需要考虑纵向线性和横向线形,确保线形满足设计的精度要求。

2.移动模架设计研究

桥跨施工的方向从桥台开始,总体向33号墩推进,33号桥墩是过渡墩,在这6跨30m的桥梁中,连续梁的最大阶段为(30+30+6)m,混凝土浇筑量687.4m;混凝土重量1787.3吨;50m跨连续梁施工最大节段为(50+9)m;混凝土浇筑量728.1m;混凝土重量1893吨。采用移动模架进行作为原位现浇施工的平台,移动模架采用原九江二桥ZQM2150移动模架进行改造。

2.1 移动模架设计

移动模板自下而上可分为承台或墩身侧边支架、支撑油缸台车、主桁架梁、前后导向机构、水平连接、底部模板、侧模和其他辅助系统。本项目采用下行式的支撑体系,整体上可以使用模板开合、横向移动与纵向移动的功能,以满足桥梁现场现浇施工的目的。

2.2 各机构设置及作用

(1)墩旁托架,将整机载荷和施工工作载荷传到墩身和承台的作用,设置有不锈钢滑道和油缸,箱梁现浇施工的时候顶升油缸将整个模架顶起,脱模时顶升油缸缩回,使主梁落在支承台车滑架上,达到模架系统横向和纵向调位的目的。

(2)支承台车,模架整体脱模、横向、纵向移位的作用,主要的机构包括台车的底架、支腿台座、滑动架、滑靴以及油缸等,支撑台车的移动都是通过液横向与纵向的液压油缸操作的。

(3)主梁,是造桥机的主要受力部件,用于承受混凝土箱梁的浇注时的工作载荷。采用矩形钢箱梁形式,分为七节,节间用高强螺栓连接,单组钢箱梁重约180t。

(4)导向机构,移动模架在往下一跨移动时引导和承载的专业机构,通过钢材桁架结构焊接,总体分四组,单组长为25100mm。高强螺栓用于导梁与主梁之间连接,而本身导梁之间采用的是销轴连接方式。

(5)横向联结系统,横联系统也是设置有千斤顶,千斤顶的形式为螺旋式,主要用于支撑底模板,可调节底模标高和预拱度。采用矩形桁架梁,桁架中心高1500mm,双榀横联共14榀,设置为不对称横开的两片。

(6)外模系统,用于现浇混凝土的模板框架,包括底模、侧模和侧模支撑组成。外模系统设计时充分考虑了30m和50m梁模板的兼容性和互换性。

(7)托架支撑,大桥20m以下墩施工时采用落地支撑进行支撑,移动模架的全部竖向荷载通过落地支撑传递到承台上,落地支撑按照不同组合装配用于不同高度墩身跨箱梁浇注。落地支撑通过张紧的精轧螺纹钢筋抱紧墩身。

(8)电气系统,主要由一台动力配电箱,主要供电给六台支承台车以及扁担梁液压站,照明等。

2.3 移动模架计算

根据施工工艺考虑,计算两种工况下的移动模架的强度、刚度和主梁稳定性计算。

(1)计算依据。

(2)荷载说明。

a、恒载:移动模架上面所有结构部件自身的荷载;

b、活载:移动模架的活荷载主要包括风荷载、混凝土载荷、人员荷载、施工载荷等。

(3)工况考虑。

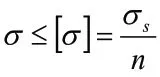

分别对50m和30m跨径制梁及过孔工况进行计算,制梁和过孔工况荷载分布图见图1。

图1 工况荷载分布图

(4)模型建立及计算。

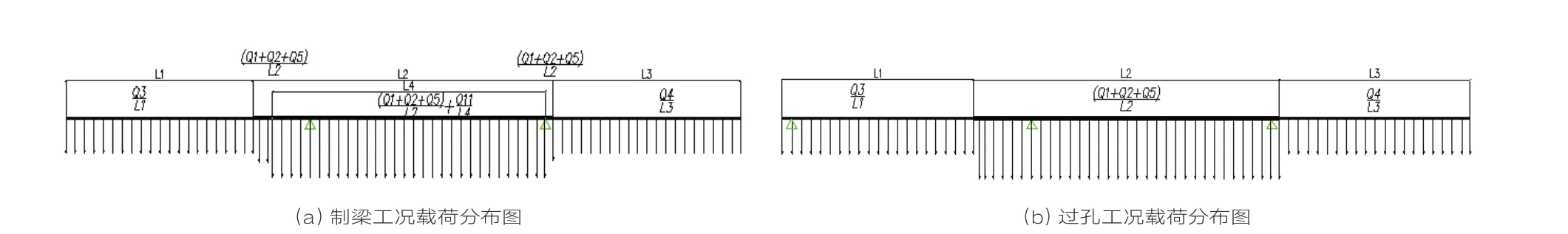

项目的移动模架结构单元分析采用有限元软件ANSYS进行分析。主梁采用空间梁单元模拟,鼻梁采用空间梁单元模拟,横梁采用空间梁单元模拟。50m和30m制梁及过孔工况有限元计算分析模型计算见图2。

图2 有限元分析模型计算

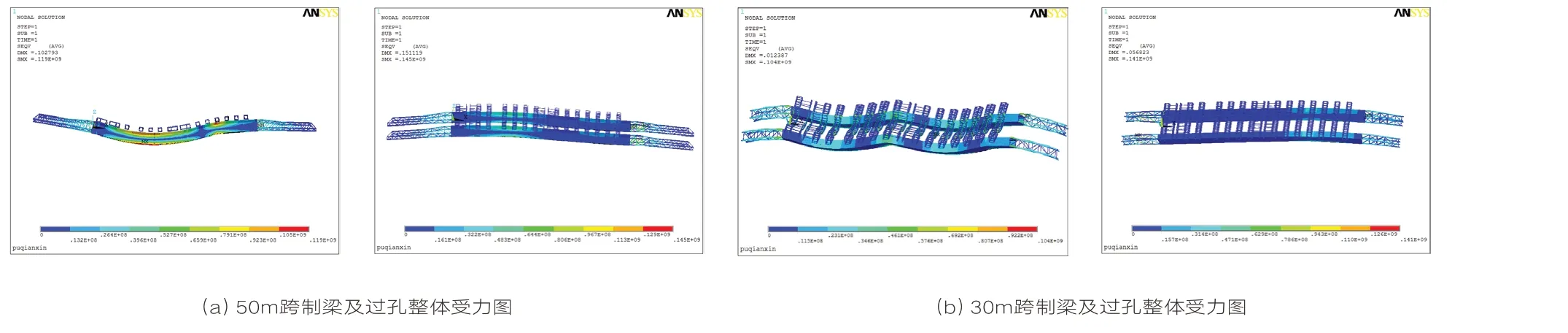

50米制梁工况最大应力出现在主梁中间部分,最大应力119MPa,主梁最大应变90.7mm,满足要求。50米过孔工况时最大应力出现在导梁支撑点处,最大应力145MPa,在许可范围内。计算结果见表1。

表1 移动模架受力计算结果

3.移动模架施工工法

3.1 第一跨施工工艺

现浇箱梁施工工艺与常规的流程大体一致,但是采用移动模架需要先进行墩旁托架的调整安装等,总体施工工艺流程为:1)安装墩旁托架及支承台车;2)主梁安装就位;3)外模系统安装;4)钢筋绑扎和波纹管安装;5)调整模板,检查拼缝;6)安装内模板;7)绑扎顶板钢筋;8)浇筑全断面混凝土;9)养护;10)脱模;11)张拉预应力钢绞线和压浆。一跨施工完成后移动至下一跨继续循环以上步骤。

(1)墩旁托架安装,根据墩身高度拼装好托架支撑,利用吊机将其安装在桥墩两侧。桥墩两侧托架应同步、对应地分别安装,安装完毕后校核托架悬臂横梁安装精度,然后拉紧精轧螺纹钢筋。

(2)支承台车安装,在安装支承台车前,需要在墩身托架的横移轨道和台车纵向移动的轨道上涂上润滑油,然后用吊车将支承台车吊于墩旁托架横梁轨道上,之后安装其相关的电气、液压部件。

(3)主梁安装,主梁分节段安装于钢管桩支架上,然后在钢管桩支架上将两节段主梁拼装。相邻的两节主梁拼装在一起之后,采用千斤顶设备进行精准的对接,先进行上下连接板的安装,再安装左右连接板,紧固螺栓,连接主梁,左右侧都安装好后整体吊装到墩旁托架的轨道上,最后装上支撑台车的夹持器。

(4)模板系统安装,底模安装时分段安装,随主梁一起起拱,底模安装完成后,试验开合,保证底模开合顺畅,并调整拼缝合错台。模板安装完成后,利用吊车安装外侧翼缘模板。

(5)预压,在横断面上模拟箱梁的实际载荷分布,采用“砂带+水”进行预压试验。

(6)钢筋混凝土施工,分别绑扎底板、腹板以及顶板的钢筋,但是在绑扎腹板钢筋的同时进行波纹管和预应力钢绞线的安装,然后安装内模和调位,最后浇筑混凝土和养护,达到设计强度后拆除模板,施加预应力和压浆,完成现浇箱梁施工。

3.2 移动模架循环施工工艺

移动模架循环用于现浇箱梁施工大致分为四个阶段:

(1)按照3.1施工工艺完成第一跨现浇箱梁施工。

(2)模架系统下放,前一跨现浇箱梁的预应力张拉压浆完成后,脱开内模板与模架系统的连接,将内模以外的模架系统整体下放25cm左右,使移动模架整体与已经完成的现浇箱梁分离开,移动模架整体都下放到前后支承的台车上。

(3)模架对开。松开横向连接系,启动支承台车上的横移油缸,模架分成左右两组向两侧横移。

(4)主梁移至新的制梁位。启动纵移油缸,两组模架分别向前方桥位纵移,单边纵移距离差控制在2米;纵移到位,将两组模架向中部合拢到位;联接横梁及底模中部连接螺栓;操作柜机收回挂在台车上面的模架顶升油缸,然后将模架系统通过油缸顶升到桥梁的设计标高,循环制梁步骤进行施工。

4.结束语

在跨海大桥中的现浇箱梁施工中,结合项目施工环境和结构特点,整合现有资源,对架桥机改造后的下行式移动模架成功的解决了2×30米混凝土箱梁制梁的结构安全及线性控制和50米混凝土箱梁制梁的结构安全及线性控制。在施工过程中进行施工工况分析,对制梁和过孔施工研究计算,各项结果均满足规范要求,创造的了极大的经济效益,供类似项目施工借鉴。