资源主导的造船多项目计划管理研究

张一弛,赵 东,罗凡琳,陈 宇,陈陆敏

(江苏科技大学,江苏 镇江 212000)

0 引言

造船企业因多项目同时生产、资源供应不足,延期交船现象日益严重。如何提高关键资源使用效率,优化多项目生产计划管理已成为行业内共同难题。20世纪初,国外开始研究基于优先规则的启发式算法,并将算法结合船厂实际情况和试验解决资源调配问题。随后,各国学者针对船舶制造项目的特殊性,提出了综合遗传算法、X-pass方法、约束理论(Theory of Constraints,TOC)、APS理论、S/OPN规则、计划评审技术(PERT)等并经事实证明可以有效优化资源配置。

本文应用APS理论与控制理论,在理论分析的基础上,结合仿真模拟案例,探究资源主导的多项目生产计划管理方法,利用关键链法、优先级规则、资源主导的多项目生产计划管理等方法,寻求最佳的资源配置方案。

1 高级计划排程理论与控制理论研究

1.1 高级计划排程理论

APS是利用先进的信息科技及规划技术,例如遗传算法、TOC理论、生产模拟仿真等,通过管理供应链运行中的规划、编程和执行这3个重要过程,提供最合理的生产计划,确保约束资源的可用性、机器和操作人员的能力、服务水平、安全库存水平、成本、供需水平,帮助企业提高多项目生产计划管理的敏捷性,提高客户服务水平,最大化满足顾客需求。

1.2 关键链多项目管理与关键路径法

关键链项目管理(Critical Chain Project Management,CCPM)是由Goldratt提出的基于TOC的方法和算法。在将关键链从概念研究进一步发展为实际应用技术的过程中,实现了方法运行过程计算机辅助和构建综合操作平台,但并未将技术转化为应用操作,核心思想还需要大量的人工工作来完成。

1.3 资源约束下的项目优先级规则

优先级规则是企业在制定生产作业计划时需要遵循的规则。项目排序规则主要有:先进先服务规则、最短任务先服务规则、最多资源任务先服务规则、最小松弛量任务优先服务规则、最多的关键性跟随活动优先规则,其中最小松弛量优先规则被国内外公认为是最优法则。

1.4 多项目的资源优化方法

多项目资源优化方法都具有面向多个资源、联系紧密性、过程复杂性的特点。企业在进行选择时,更加重视方法的实效性和对企业带来的实际利益,最优化方法更加偏向于理论研究与开发,以求得资源最优计划方法,如最优资源均衡法等。

2 资源主导的多项目生产计划管理方法

2.1 定义

资源主导的多项目生产计划管理是一种基于关键链及APS理论的方法,以“资源最高使用率—项目并行”为目标。该方法将多项目抽象一个项目,项目计划中首先管理关键资源生产链,将项目活动安排进资源使用计划中,得到资源主导的生产计划。

资源主导的多项目生产计划管理方法首先要发挥关键生产资源的能力,结合实际生产需求及生产现状,识别项目中的关键资源,设置关键资源使用链;然后识别、设置非关键资源使用链,以此类推。对生产进度计划不存在约束的资源不做使用计划。当有新项目加入时,多项目计划在原有计划的基础上遵循先来后到的原则进行排期,新项目与原计划的末端项目允许有30%的重合。

资源主导的多项目生产计划管理方法通过确立对关键资源和非关键资源处理的先后顺序,提升生产全过程的资源分配合理性,优化生产过程资源使用率,这是与TOC、APS理论的不同之处。

2.2 应用步骤

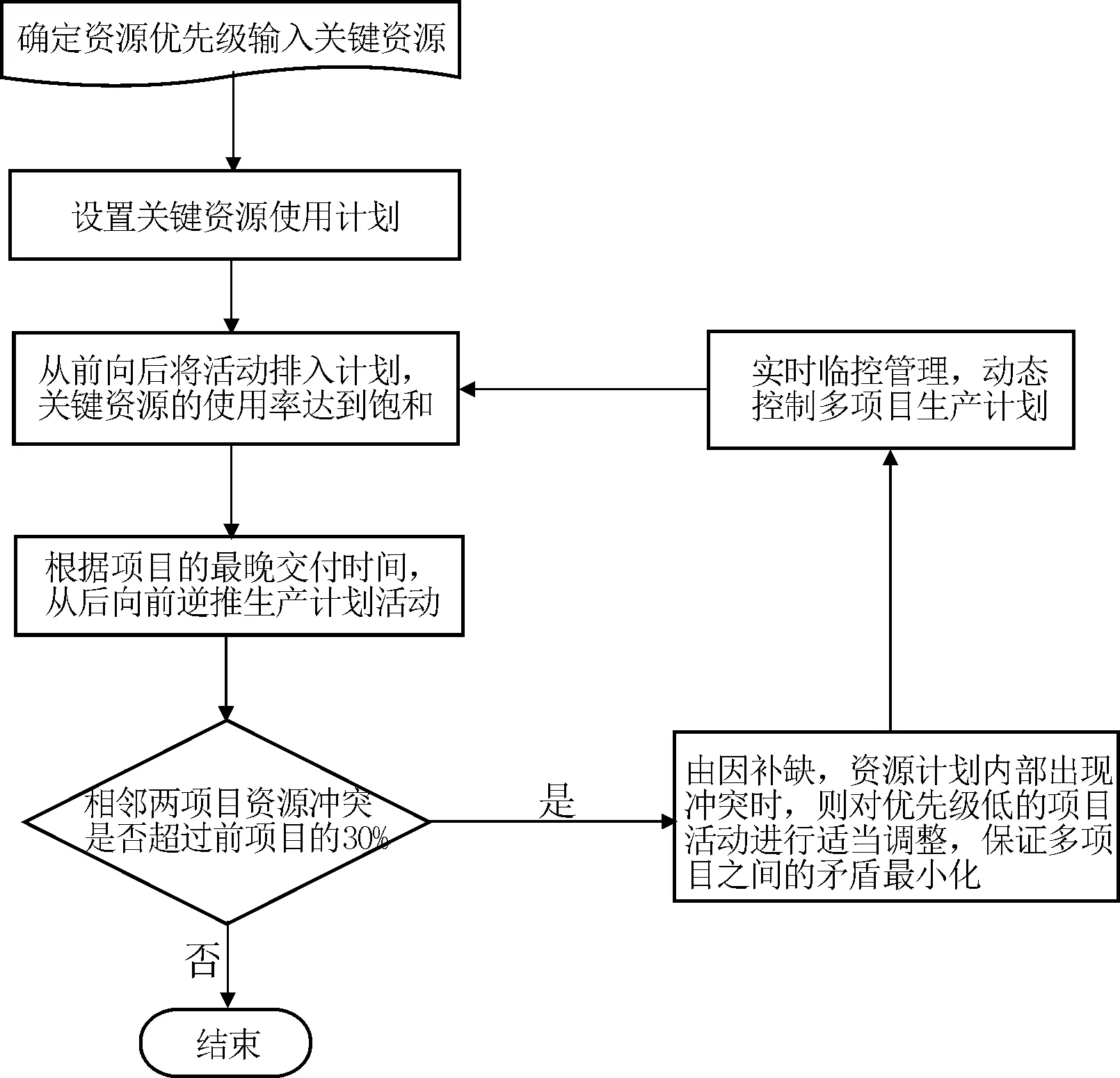

资源主导的多项目生产计划管理方法应用步骤见图1,具体步骤如下:

图1 资源主导的多项目生产计划管理方法步骤

(1)确定船厂资源优先级。

①根据船厂各类资源的用途、使用范围、数量等找出最有可能限制多项目生产进度的资源,即寻找关键资源;

②根据资源有限程度对不同资源进行优先级排序,设置关键资源使用计划链及多条非关键资源使用计划链。

(2)对多项目进行先后排序,将单个项目分解为具体的作业活动。

①根据项目的前后顺序,结合计划实施具体情况,对多项目进行排序;

②相邻项目允许有进度计划交叉现象,项目前后交叉各不超过该项目的30%;

③将各个项目流程分解为具体作业活动,并判断生产活动所需资源种类和数量。

(3)进行计划排期。

①采用倒排法,将多项目活动按照资源分类和项目前后顺序,对关键资源和非关键资源使用计划链进行计划排期,从前向后将项目活动排入计划链,使关键资源的使用率达到饱和;

②对比资源主导的多项目生产计划与各项目的最晚交付时间,结合关键链法,从后向前沿关键资源链逆推生产计划活动;

③若船厂资源不足以支撑项目生产所需,即资源链计划内部出现冲突,则对优先级低的项目活动进行部分活动外包或在保证生产质量的前提下适当安排加班,保证各项目活动之间及多项目之间的矛盾最小化;

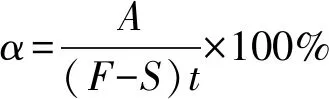

④对多项目管理计划进行评估。关键资源使用率α的计算公式为

(1)

式中:为资源工作工时;为资源使用结束日期;为资源使用开始日期;为每日工时数。

(4)对资源链实时监控管理,动态控制多项目生产计划。

①多项目生产计划实施过程中对资源使用情况进行监控管理、实时管理,合理规避项目风险;

②监控生产过程,必要时对原计划进行调整、重排,以防阻碍生产进度,打乱生产秩序,增加不必要的生产成本。

2.3 优点及局限性

(1)资源主导的多项目生产计划管理方法将原本项目引导企业内部竞争转化为资源引导项目和谐进行,在理论层面关键资源的使用率可达到90%左右,从生产角度解决了关键资源的资源约束问题。

(2)在有新的订单出现时,资源主导的多项目生产计划管理方法可以作为船厂是否接收新项目的辅助判断依据。利用该方法将新项目排入关键资源使用计划,完成步骤(2)后,计算新项目加入后的资源约束情况,判断关键资源能否稳定支撑生产需要,以此为依据帮助船厂判断是否可以接收项目及接收项目后船厂需要增加的资源种类和数量。

资源主导的多项目生产计划管理方法在单一资源生产过剩问题上考虑不全面。资源主导使得不同资源使用相互无影响,与关键链法管理的单个项目生产进度计划侧重点不同,生产进度多线同时进行,项目中间产品生产先于进度计划时,提前生产的中间产品的储存、消耗都会产生额外预算,可能降低企业生产利润。

3 某造船公司多项目生产计划管理

3.1 案例概述

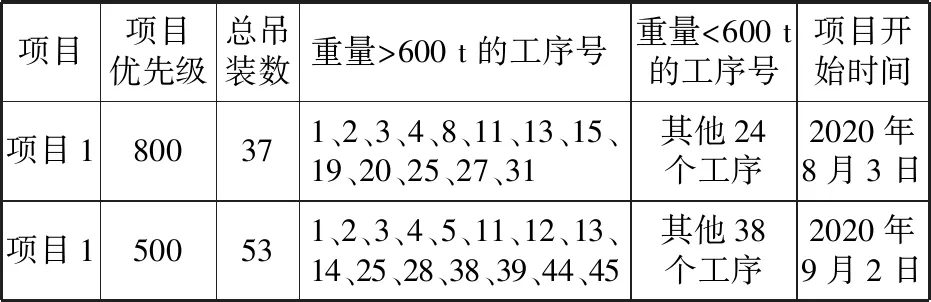

以某造船公司船坞搭载为研究对象,应用资源主导方法对船坞内的龙门吊使用计划进行模拟。某造船公司配备有2座船坞:1号坞配备600 t门式起重机2座,编号为起重机1和起重机2;2号坞配备1 200 t门式起重机、600 t门式起重机各1座,编号为起重机3和起重机4。项目1和项目2在2号坞内先后进行合龙,选用Project项目管理软件进行模拟,模拟吊装计划的数据见表1。

表1 模拟吊装计划数据

3.2 关键路径法多项目生产计划管理案例

利用Project软件的关键路径法对多项目计划模拟数据进行排期。结果显示:项目1和项目2中资源起重机3和起重机4多处出现了冲突。

资源冲突主要集中发生在起重机4,因为项目1和项目2可用资源为起重机3和起重机4,需要1 200 t起重重量的工序数只占工序总数的31%,其他工序由起重机4单独完成。因此,起重机4会过度分配,产生资源约束。

为便于处理,仅对起重设备起重时间进行了模拟,分段舾装、吊车移动等因素未考虑。

3.3 资源主导方法多项目生产计划管理案例

运用甘特图,将项目1、项目2起重机资源需求情况、时间进行模拟排序。由于船厂起重设备有限,项目1和项目2出现交叉进行的吊装工序,项目2的321PS吊装分段和项目1的711PCS、721PCS吊装分段所需资源都是起重机3,项目2的321PS吊装分段在项目1的711PCS、721PCS吊装分段完成后即开始,项目2的513吊装分段所需资源是起重机4,需要设置项目1的803PS、814吊装分段为其前置任务。

应用资源主导的多项目生产计划管理方法,吊装进度有较大提升。关键链法管理项目计划的主要约束条件是项目完成时间,在生产过程中产生资源闲置,增加生产成本。

采用资源主导的多项目生产计划管理方法,对关键资源起重设备采用最高使用率,得到项目1全部吊装工序的工期为101个工作日,项目2全部吊装工序的工期为183个工作日。

3.4 模拟结果及分析

根据资源主导的多项目生产计划管理的使用方法,对某船舶企业中2个项目并行的吊装计划进行模拟,得到的关键资源状态统计见表2。由表2可知:起重机4承担了项目1和项目2的大部分吊装工序,共有3 968个工时。。

表2 关键资源状态统计表

设定质量大于600 t的工序需要5个工作日,质量小于600 t的工序需要4个工作日,则:

=5+4

(2)

式中:为1个工作日的工作工时;为该资源参与1 200 t起重重量的工序数;为该资源参与600 t起重重量的工序数。

经计算,起重机3的资源使用率为96.55%,起重机4的资源使用率为100%。

为使数据更加直观,计划模拟对起重设备起重、移动时间进行了计算,统计数据为简化的吊装计划数据,与实际生产使用的资源使用率有所偏差。

由于项目1和项目2质量大于600 t的工序占项目1和项目2总工序的31%,使用起重机4的工序占总工序的69%。因此,对于起重机3没有按照资源主导的多项目生产计划管理方法的预期,将资源使用计划排期至饱和状态,编排的生产计划未达到起重机3的最佳配置。另一方面,起重机3和起重机4的使用率都达到了预期的目标。

从船坞内起重设备这一个约束资源的角度来看,2号坞配备的起重机3和起重机4在短时间内可以完成船厂当前的所有订单。因此,在有新的订单出现时,船厂可以接收新项目,2号坞的起重设备对新项目的船坞内合龙计划进度影响不大,接收新项目后船厂不需要增加坞内起重设备。

4 结论

(1)基于造船业多项目并行、资源约束等特点,应用APS理论,提出了适合造船行业的生产资源主导的多项目生产计划管理方法,建立了资源主导的多项目生产计划仿真模型。

(2)应用Project软件,并辅以适当的优先级规则,对某企业的多项目生产计划进行仿真验证,得到资源主导的多项目生产计划,有效提高了关键资源使用率。