激光熔覆TiB-TiC/Co基复合涂层宏观形貌研究

权秀敏,陆玉兵,黄红兵,丁 林

(1.六安职业技术学院汽车与机电工程学院,安徽 六安 237158;2.皖西学院机械与车辆工程学院,安徽 六安 237012)

0 引言

激光熔覆技术作为表面改性的一种重要技术,具有生产效率较高、热影响区小、无污染、无噪声、冶金结合强度高等优点,被广泛应用于石油化工、航天、电子通讯等工业领域[1-2]。目前,广泛使用的熔覆材料主要包括:Ni基合金[3]、Co基合金[4]和Fe基合金[5]3种粉末,与Fe基和Ni基合金相比,Co基合金耐高温、耐磨损、热稳定性好、润湿性好,具有良好的综合性能,被广泛应用于工业生产中。然而,随着工业生产的快速发展,单一合金涂层的使用性能已不能满足工业生产快速发展的需求。陶瓷颗粒增强金属基合金涂层利用陶瓷颗粒弥散镶嵌在韧性较好的金属基涂层基体中,形成耐磨骨架进一步提高金属基合金涂层的耐磨性能。Wang等[6]在Ti合金表面激光熔覆TiN增强Co基合金涂层,结果表明,涂层硬度约为基体的3~4倍,耐磨性能约为基体的18.2倍。

众所周知,激光熔覆层的使用性能取决于熔覆层的表面形貌、润湿角和稀释率,而熔覆层的宏观形貌受熔覆过程中激光功率、扫描速度、送粉速度等工艺参数控制,但是激光熔覆过程的内部机制十分复杂,涉及到激光与物质的能量传输,粉末与基体之间的溶质传递,热、固、液、气多场耦合等物理现象[7-8]。因此,如何通过控制工艺参数来使激光熔覆过程精确快速地实现便成为困扰激光熔覆技术发展的最大障碍。

TiB和TiC具有高硬度、耐磨损和良好的综合力学性能,可以作为理想的第二相增强体[9-10],童文辉等[11]在球墨铸铁表面激光熔覆TiC增强钴基合金涂层,结果表明,涂层硬度约为基体5倍。王永东等[12]研究了TiB-TiC增强Fe基合金涂层的组织和耐磨性能,结果表明:复合涂层与基体界面无气孔、无裂纹,呈冶金结合。复合涂层由TiB、TiC、Fe2Ti和α-Fe组成。显微硬度和耐磨性测试结果表明,复合涂层显微维氏硬度高达1 000 HV0.5。常温干滑动磨损条件下,复合涂层具有优异的耐磨性。虽然已有一些学者就激光熔覆TiB和TiC增强金属基合金涂层开展了研究,并取得了一定成果,但是,涉及激光熔覆TiB和TiC协同增强金属基合金涂层的研究还少有报道。因此,本文采用试验的方法探究各个工艺参数对激光熔覆TiB-TiC/Co基复合涂层宏观形貌的影响程度,实现对熔覆层的几何特征的优化。

1 研究材料和方法

1.1 研究材料

试验选用Q235作为基体,其化学成分如表1所示。基体材料尺寸为90 mm×100 mm×10 mm。熔覆前,基体材料表面经砂轮机打磨干净,然后采用无水乙醇清洗去除表面铁锈和油污,最后将基材试板放置在120 ℃烘箱中保持3 h。

表1 基体材料成分 %

试验选用的粉末材料包括Co基合金粉末(粒度为53~120 μm)、B4C合金粉末(粒度为2.5~7.5 μm)以及Ti粉末(质量分数≥99.5%,粒度为2.5~10 μm)。其中B4C和Ti占总质量的22%。Co基合金粉末的化学成分如表2所示。首先,将B4C和Ti按物质的量比例1∶4混合,然后与Co基合金粉末充分混合。为了保证合金粉末充分混合均匀,将配制好的合金粉末放置于研钵中,研磨0.5 h以上。这主要是为了改变颗粒的形状和尺寸,使不同粒度的金属粉末能充分混合均匀。熔覆试验前,将所有配制好的合金混合粉末一起置于烘箱中,在120 ℃烘干3 h,然后利用V(Na·nSiO2)∶V(H2O)=1∶3的水玻璃溶液将烘干后的混合合金粉末预置于基体材料表面。

表2 Co基合金粉末化学成分 %

1.2 试验方法

采用TJ-HL-5000横流连续CO2激光器制备涂层,其工艺参数为:预置粉末层厚度H为0.8~2.0 mm;扫描速率V分别为2、4、6、8 mm/s;激光功率P为1.8、2.3、2.8 kW;光斑直径D为5.0 mm;多道熔覆搭接率为10%、50%和70%;保护气体为15 L/min的氩气(纯度≥99.99%)。

在Q235钢试样表面激光熔覆完成后,采用电火花切割的方法制备试样,然后采用精确度为0.02 mm 的游标卡尺测量试样。为了确保测试结果的准确性,同一工艺参数的试样进行3次测量,然后取3次测量数据的平均值。

2 结果与分析

熔覆层宏观形貌主要受表面形貌、润湿角和稀释率影响。表面形貌主要反应熔覆层表面的成形平整度以及缺陷存在情况。润湿角是指在平衡状态时,在气、液和固3相界面处,由固/液界面与气/液界面形成的夹角,它是熔覆材料在基体表面上润湿性能的重要指标。稀释率η是指熔化的基材混入到熔覆层金属中而使熔覆合金成分变化的程度,其计算公式为:

(1)

式中:A1是熔化的基材区域的横截面积;A2是熔覆层的横截面积;h为基体的熔化深度;H为熔覆层的厚度。

2.1 预置粉末层厚度对熔覆层宏观形貌的影响

图1为激光功率为2.3 kW和扫描速度为4 mm/s的不同预置粉末层厚度的熔覆层宏观形貌,熔覆层的润湿角和稀释率如表3所示。由图1和表3可以看出,当预置粉末层厚度为0.8 mm时,熔覆层宏观表面平整光滑,熔覆材料铺展良好,但由于预置粉末层较薄,隔离作用较为有限,通过预置粉末层传递到基材的热量增加,造成基材的熔化量增加,会导致稀释率较大。当预置粉末层厚度为1.2 mm时,熔覆层宏观表面平整光滑,熔覆材料铺展良好,

a.预置涂层厚度0.8 mm

b.预置涂层厚度1.2 mm

c.预置涂层厚度2.0 mm图1 不同预置粉末厚度涂层的宏观形貌

表3 不同预制粉末厚度涂层的润湿角和稀释率

由于预置粉末层厚度增加,隔离作用增加,基材熔化量减少,会导致稀释率减小。当预置粉末层厚度增大到2.0 mm时,熔覆层宏观表面形貌较差,出现由于预置粉末层与基材的未熔合而造成熔覆层脱落现象。一般来说,润湿角在0~90°时,表示熔覆材料在基体表面上润湿性能良好。润湿角越小,熔覆材料在基材表面的润湿性能越好,然而润湿角太小,熔覆层厚度减小,反而对成形不利。一般来说,较小的稀释率能使熔覆层保持原有合金的成分和性能,但稀释率过小,在使用过程中熔覆层容易因与基材的冶金结合性较差而出现脱落[13]。相反,如果稀释率过大,过多熔化的基体材料进入到熔覆层中,导致熔覆层材料的成分和组织改变,进而降低熔覆层的使用性能。因此,为了获得优质的熔覆层宏观形貌,预置粉末层厚度选择为1.2 mm。

2.2 搭接率对熔覆层宏观形貌的影响

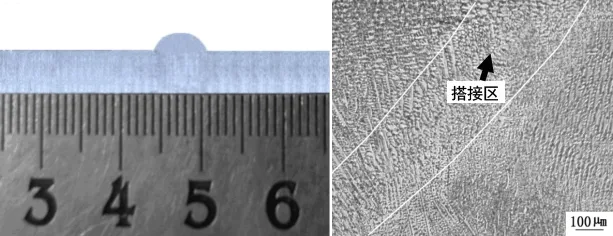

图2是激光功率为2.3 kW、扫描速度为4 mm/s和预置粉末层厚度为1.2 mm的不同搭接率熔覆层的宏观形貌。由图2a可以看出,搭接率为10%的熔覆层表面呈现“驼峰状”。另外,由于搭接区域能量密度较低,熔覆层中存在气孔、未熔合、夹杂等缺陷。当搭接率增加到50%时,熔覆层宏观表面平整,搭接区域熔合良好,未出现气孔、夹杂等明显缺陷,如图2b所示。当搭接率增加到70%时,虽然熔覆层宏观表面平整,搭接区域熔合良好,但由于搭接区域存在2次加热甚至3次加热作用,搭接区域熔覆层组织会存在明显粗化现象,必然会导致搭接区域熔覆层性能的降低,如图2c所示。通过对上述分析的综合考虑,为了提高熔覆工作效率,避免出现熔覆层宏观表面“驼峰”现象和搭接区域组织粗化。因此,搭接率为50%的熔覆层宏观形貌较好。

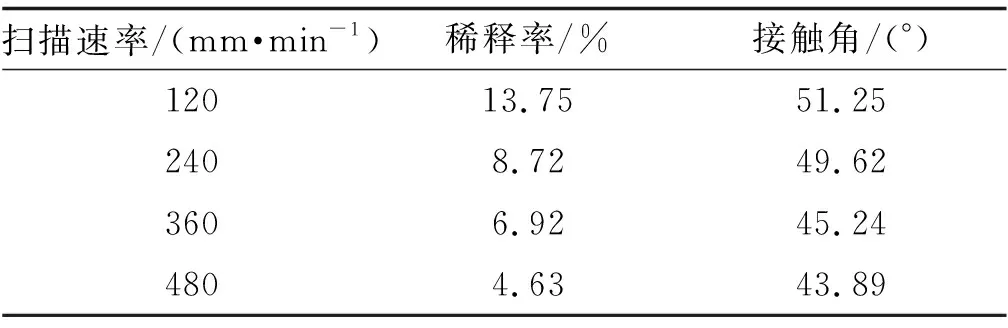

2.3 扫描速度对熔覆层宏观形貌的影响

图3是功率为2.3 kW和预置粉末层厚度为1.2 mm的不同扫描速度下熔覆层的宏观形貌,熔覆层的润湿角和稀释率如表4所示。由图3和表4可以看出,当扫描速度为2 mm/s时,熔覆层宏观表面较为光滑,但由于扫描速度较慢,基材熔化量较大,会导致润湿角和稀释率明显增大。当扫描速度增加到6 mm/s时,熔覆层表面出现褶皱、未融合甚至是断续现象。当扫描速度继续增加到8 mm/s时,熔覆层表面出现大量因未熔合而导致的剥落现象。通过图1b、图3和表3的结果可知,在上述工艺参数下,扫描速度在2~6 mm/s范围内能制备出较好宏观形貌的熔覆层。一般来说,在保证熔覆层良好宏观形貌情况下,采用较大的扫描速度来提高熔覆效率。综合考虑激光熔覆的宏观形貌和熔覆效率,激光熔覆扫描速度为4 mm/s的熔覆层宏观形貌较好。

a.搭接率为10%

b.搭接率为50%

c.搭接率为70%图2 不同搭接率熔覆层的宏观形貌和微观组织

a.扫描速度为2 mm/s

b.扫描速度为6 mm/s

c.扫描速度为8 mm/s图3 不同扫描速度熔覆层的宏观形貌

表4 不同扫描速度下涂层的润湿角和稀释率

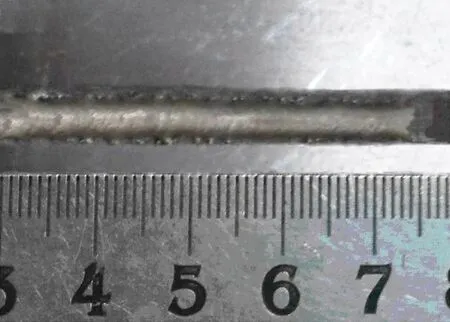

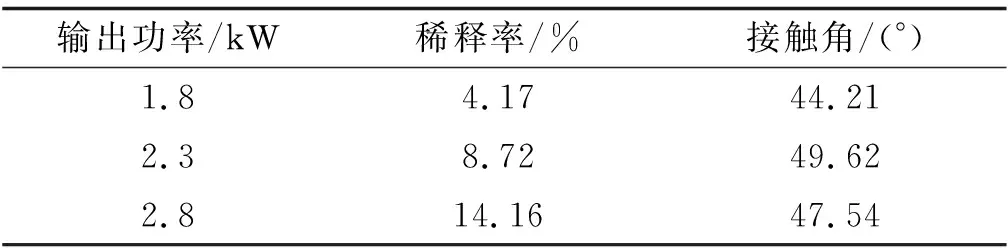

2.4 激光功率对熔覆层宏观形貌的影响

图4是扫描速度为4 mm/s和预置粉末层厚度为1.2 mm的不同激光功率下熔覆层的宏观形貌,熔覆层的润湿角和稀释率如表5所示。从图4和表5中可以看出,当激光功率为1.8 kW时,预置粉末层熔化,而基材表面未熔化,因此,预置粉末层与基材未形成良好冶金结合,且结合强度较差导致熔覆层出现脱落。当激光功率继续增大到2.8 kW,虽然熔覆层宏观表面平整光滑,但由于线能量增加,基材表面熔化量增多,导致熔覆层的润湿角和稀释率明显增加,必然也会造成熔覆层组织粗化和性能降低。因此,合适的激光功率有助于熔覆层获得良好的宏观形貌。基于图1b和图4分析,激光功率为2.3 kW熔覆层的宏观形貌较好。

a.激光功率为1.8 kW

b.激光功率为2.8 kW图4 不同激光功率熔覆层的宏观形貌

表5 不同功率下涂层的润湿角和稀释率

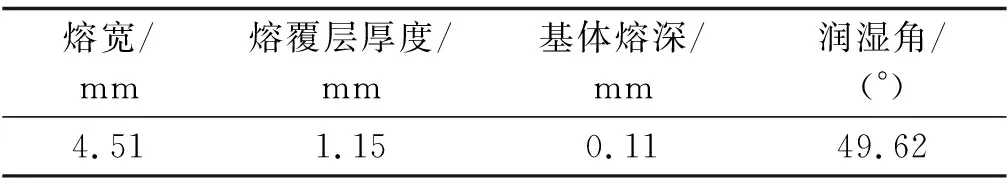

图5是采用优化的工艺参数制备的激光熔覆TiB-TiC增强/Co基复合涂层宏观形貌。从图5a中可以看到,复合涂层表面较为光滑平整,未观察到裂纹、夹渣以及气孔等明显缺陷存在。图5b中复合涂层横截面形状参数测量结果如表6所示。

a.复合涂层表面

b.复合涂层横截面图5 TiB-TiC增强/Co基复合涂层的宏观形貌

表6 图5b中复合涂层横截面形状参数的测量结果

将表6的测量结果代入公式(1),计算出熔覆层的稀释率为8.72%,与文献[14]的结果相一致。稀释率的计算结果表明复合涂层与基体形成了良好的冶金结合。另外,从表6中还可以看出,复合涂层的润湿角为49.62°,说明复合涂层在基体表面上有良好的润湿性能。

3 结论

1) 随着预置粉末层厚度增加,熔覆材料在基体表面的润湿角逐渐减小,基体对熔覆层的稀释率逐渐减小。

2) 随着熔覆层搭接率增加,熔覆层表面平整度逐渐增加,搭接区域均熔合良好,未出现气孔、夹杂等明显缺陷,工作效率较高,但搭接区微观组织明显粗化。

3) 随着扫描速度增加,熔覆层表面平整光滑度减弱,润湿角和稀释率明显减小;随着激光输出功率增加,熔覆层的表面形貌、润湿角和稀释率变化规律正好相反。当扫描速度不低于6 mm/s或激光功率不高于1.8 kW时,熔覆层表面出现褶皱、未融合甚至是脱落现象。

4) 综合考虑工艺参数对熔覆层表面形貌、润湿角和稀释率的影响,能使熔覆层获得良好宏观形貌的工艺参数分别为:光斑尺寸为5 mm,搭接率为50%,激光输出功率为2.3 kW,扫描速度为4 mm/s。