临近既有运营地铁线明挖基坑爆破开挖监理安全控制措施

鲁 梅(上海地铁咨询监理科技有限公司,上海 200032)

0 引言

随着城市地铁的迅速发展,涉及邻近已运营地铁线路施工的情况将普遍增多。本文基于硬岩地质条件下邻近既有运营地铁线爆破监理控制措施做了全面阐述,从工程风险分析、监理控制安全、技术措施叙述等方面,呈现深基坑邻近既有地铁运营线路施工中能够确保施工期间运营安全的爆破施工成功案例。希望能为类似工程的参建者提供参考。

1 工程概况

青岛地铁8号线青岛北站站—沧口站区间(以下简称“8号线青沧区间”)明挖段位于青岛北站东广场东侧,明挖深基坑位于既有运营青岛地铁3号线(以下简称“3号线”)永平路站—青岛北站区间两侧,东接本区间暗挖段,西接地铁青岛北站,为左右分建的两条平行单线明挖区间。

该区间左线基坑全长186.446 m,右线基坑全长196.484 m,明挖段基坑深度18.3 m~24.4 m,爆破深度5 m~15 m,基坑宽度6.2 m,呈东西走向。采用灌注桩围护结构+钢支撑为内支撑的支护型式,φ1000 mm旋喷桩为止水桩,围护桩间挂网喷射混凝土。勘察报告显示,基坑岩石最大抗压强度为35 MPa。左线基坑距离3号线结构4.3 m~9.8 m,右线基坑距离3号线8.1 m~9.6 m。

2 工程风险分析

8号线明挖深基坑邻近3号线,属于临近既有运营地铁线在地铁特别保护区(净距小于5 m)内施工,如果爆破振速过大超标,很容易造成3号线结构变形、道床位移、轨道位移、设施设备损坏等影响地铁运营的严重后果,社会影响大,环境风险判定为I级。爆破开挖控制是本工程重难点。

针对工程风险,8号线基坑开挖施工前期进行了多次试爆破,采集技术参数总结经验,适时优化参数;严格管理控制爆破;对3号线实施自动化监测,以确保3号线运营安全为宗旨。

3 监理控制措施

3.1 基坑爆破开挖监理控制总体要求

减小对3号线正常运营的影响(不封锁、不限速);不能对3号线的结构、道床、轨道造成任何影响及损坏;设计爆破振速为≤1.5 cm/s,内控振速≤1.0 cm/s。

3.2 基坑爆破开挖监理控制技术措施

3.2.1 基坑外减震孔设置

8号线基坑距离3号线最近处4.2 m,风险最高,为降低爆破振速,最大限度降低对3号线的影响,在3号线与8号线之间打设空孔灌沙将8号线基坑与3号线分离,孔径200 mm,孔中心间距200 mm,并设置8 m长钢护筒,深度14 m。

3.2.2 基坑内减震槽设置

为进一步降低8号线基坑爆破开挖施工对3号线的影响,在8号线左、右线基坑靠近3号线一侧采用静态爆破技术,预先形成一条2 m宽的减震槽,与基坑外减震孔双管齐下。具体如下。

(1)钻孔设置。孔距0.6 m~1.1 m,排距0.5 m~1 m,孔深2 m,采用风动钻机垂直打眼,与炮眼一同打设。

(2)膨胀炸药安装。钻孔完成后,靠3号线侧4排炮孔装膨胀炸药,灌满至孔口。

(3)灌水膨胀。灌水使膨胀炸药发挥作用,作用时间为12 h~16 h,主要目的为预裂岩石。

(4)胀炸药发挥作用预裂岩石完成后,与基坑内其余炮孔同时安装乳化炸药,实施起爆。

3.2.3 微差预裂控制爆破技术控制

8号线青沧区间明挖基坑爆破采用微差预裂控制爆破,以浅孔松动爆破为主,运用逐孔起爆方式,进一步降低爆破影响。爆破参数选取如下。

(1)孔网参数:孔径(d)为40 mm;台阶高度(H)为1.0 m~2.0 m;底盘抵抗线(W1)为(0.4~0.5)H;孔距(a)为0.6 m~1.1 m;排距(b)为0.5 m~1.0 m;超深(h)为0.2 m~0.3 m;孔深(L)由H+h得出,为1.0 m ~2.3 m;填塞长度(L2)为20 d~30 d,单耗(q)为0.25 kg/m3~0.35 kg/m3,钻孔角度为90°。

布孔:中部区域采用梅花形布孔,靠近边缘一排加密布孔(如图1所示)。

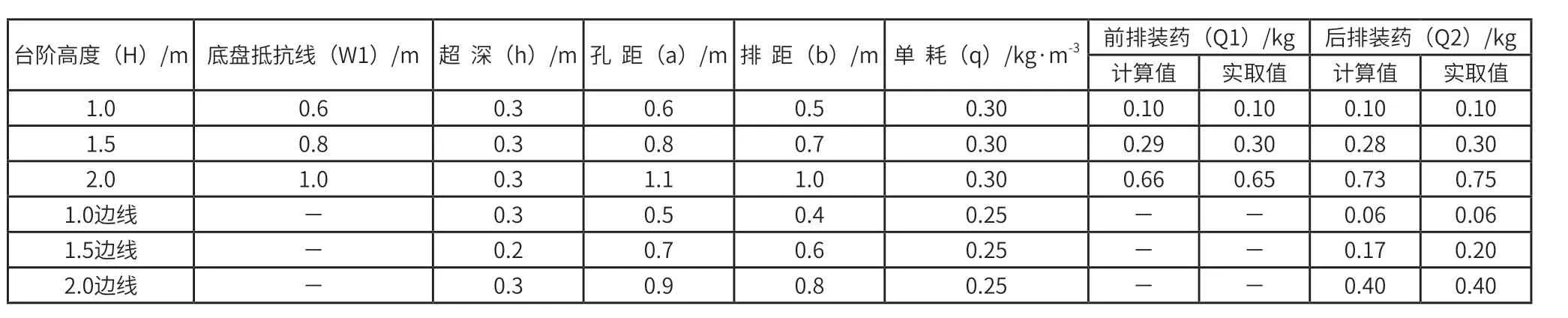

(2)单孔装药量计算控制。依照计算公式:前排Q1=qaW1H,后排Q2=kqabH(k取1.1)计算单孔药量。不同台阶高度单孔药量计算参考值,如表1所示。具体参数可以视试爆破情况作修整。

表1 装药参数参考值

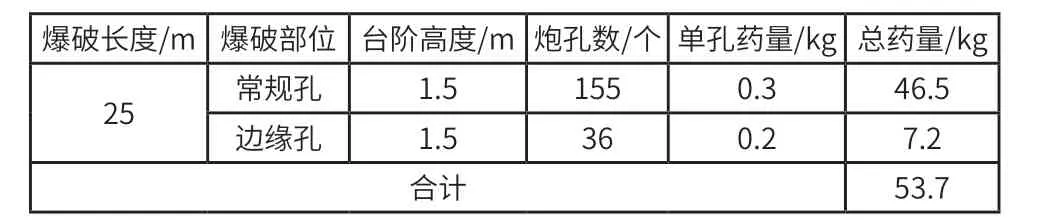

顶部采用1.5 m台阶高度,一次最大爆破长度25 m,爆破炮孔不超过6排,每排不超过30孔,合计不超过190孔,总药量54 kg以内,起爆药量计算,如表2所示。

表2 一次最大爆破规模装药结构及台阶要素

(3)起爆网路设计控制。根据该工程周边环境特点,采用孔内孔外相结合的非电毫秒延时爆破网路,按不同距离及相应允许安全药量分段,控制最大一段爆破药量。孔内使用大段别雷管,孔外使用非电雷管传爆接力,根据允许起爆的安全药量、孔数,采用串联方式联接。爆破距离3号线较近时(4.2 m)采取小台阶(1 m),单孔起爆,小规模爆破。

3.2.4 3号线内采用自动化监测

(1)3号线自动化监测。8号线青沧区间(明挖段)主体结构监测项目除采用常规监测外,在3号线内引入自动化监测实时监测3号线情况,信息化指导施工。

明挖基坑常规监测项目:桩顶水平位移,桩顶沉降,桩体位移,支撑轴力,地表沉降,地下水位等。

3号线内自动化监测项目:结构沉降,结构水平位移,净空收敛,道床沉降监测,爆破振速等。其中3号线爆破振速自动化监测布置10 m1组,实时记录爆破振动速度。

(2)爆破振速自动化监测实施。根据地铁方面的相关规定,为避免影响列车运营要求,满足实时监测的要求,爆破振速监测也采用自动化监测的方式,运用光纤光栅传感技术。

(3)光纤光栅爆破振速监测系统。由于光纤光栅传感技术在某一频率区间内,其振速与波长变化量成线性关系,所以也可用于测试振速,如土木工程中的桥梁、隧道、建筑的施工及长期健康监测。

三维加速度计就是用于测试三个方向(垂直方向、水平方向、纵向)的加速度、振动频率或振速,由三个单向加速度计组成。

本系统主要由监控现场(前端光纤光栅传感器及智能视频监控设备子系统)、光纤通讯传输线路和监控中心(光纤传感分析仪主机设备、工控机、显示设备及联动报警系统)三部分组成,具有能耗低、低碳、高速、容量大、距离远、范围大等特点。

本工程布设爆破振速监测点23个。爆破振速仪采用4×40的塑料膨胀管+螺丝钉钻孔安装在主体结构上。每台使用6套,务必安装牢固,采用胶体黏结仪器与墙体的接触面,以保证振速波的采集。光线终端盒采用同样的方法固定。

3.3 基坑爆破开挖监理控制管理措施

3.3.1 爆破防护监理管理措施

为有效地控制飞石,采用松动爆破的方式,监理要求设置专职监控员监控装药量及设置起爆网络。装药时,严控单孔药量并确保证堵塞长度。爆破作业时,在炮孔上覆盖橡胶炮被。在基坑冠梁挡土墙上设置30 m×7 m的钢盖板防护,防止飞石飞出基坑外,引发安全事故;钢盖板骨架由I18工字钢和I16工字钢纵、横向交叉焊接,形成平面骨架;骨架上铺设3 mm~6 mm厚钢板封闭。

3.3.2 爆破安全监理管理措施

(1)3号线上下行车站内设置驻站联络人员,利用列车运营间隔实施爆破。

(2)现场设置起爆警戒防护,防护距离60 m。

(3)在雷管、炸药临时存放点三侧各砌筑240厚砖墙一道,高度2.5 m,加设10 mm厚钢板做顶棚防护,防范意外爆破。每天按照当地公安部门要求及时把剩余爆破物退库。

(4)为保证3号线运营安全及确定爆破参数的合理性,在距离需保护建筑物最近爆破区域进行设计药量试验爆破,根据试验爆破的实际爆破效果及爆破振动检测数值反推以上爆破设计是否合理,为后续爆破提供可靠依据。分别在左线、右线基坑中部试爆。

(5)安全保证措施。爆破施工流程控制:测量放线和布孔→钻孔→炮孔检查与废碴清除→装药并安装引爆器材→铺设炮被→设置警戒,撤出施爆区人、机→起爆→清除瞎炮→解除警戒→出碴→进入下道工序。

爆破时,应采取下列措施以保证安全:严格监控专项方案落地,开工前,监理应要求并监督技术人员和所有作业人员对爆破方案了如指掌,如单孔装药量、填塞质量等,应准确控制微差联网继起爆最大药量、起爆顺序、炮眼参数等,监理应抽查考核施工技术人员和作业人员对专项方案及爆破技术参数掌握熟练情况,考核不合格的人员不得上岗,直到考核合格方可上岗;监理应要求并监督落实对爆破底标高的严格控制,最后一遍炮的炮眼超深应控制在0.3 m~0.5 m;利用沙袋及炮被控制飞溅石头,即在爆破区域边附近采用沙袋加炮被全覆盖方式;监理应严格监控执行爆炸物品登记、管理、发放、清退及警戒制度;控制爆破时间,与运营公司实时对接,安排在列车行车间隔进行起爆,自动化监测组应在每次爆破后读取自动化监测数据,判断3号线结构是否安全。

(6)质量保证措施:每次打炮眼之前,必须进行测量放线和交底,确定范围、爆破厚度及采用的参数,并严格按交底进行施工;严格按交底间距排距、孔深进行钻孔,装药前必须检查孔位、深度、倾角是否符合要求,孔内有无堵塞;严格按规定约量进行装药,网络布设符合爆破设计要求,确保起爆顺序正确;做好现场监炮工作。

4 效果验证

8号线青沧区间明挖段于2018年8月7日试爆,于2018年12月6日完成爆破;爆破参数相对稳定。3号线自动化爆破振速监测仪记录监测数据如下:起爆药量控制24 kg,爆破振速最小为0.445 cm/s、最大0.787 cm/s、起爆长度16 m~25 m不等。

明挖段整个爆破施工期间,3号线内结构变形、位移和收敛均在控制值 ±5 mm 的允许范围内,施工期间无预警。自动化爆破振速仪记录的数据均小于内控目标值≤1.0 cm/s。施工期间未发生3号线设施设备因爆破震动松动脱落导致列车限速、列车停运等事件,安全平稳顺利地完成了8号线青沧区间明挖段深基坑爆破开挖工程。

5 结语

随着城市地铁轨道交通的快速发展,涉及邻近已运营地铁线路施工的工况越来越普遍,针对极大工程风险,监理必须发挥关键作用,采用科学合理的技术措施,落实严格细致的管理措施,使工程风险始终处于严控状态及可控状态,确保施工过程中运营线路安全,该案例解决了本工程一大难题,获得了业主和当地行政主管部门的高度认可,希望本案例能够为其他面对类似工程的监理人员提供可靠参考。