基于碘量法的自动滴定分析仪开发与应用

黄元凤 江建博 冯小辉 曹怀祥 袁 涛 李孟威 齐秋萍 伦绍普

(1.山东特检科技有限公司;2.山东大学材料科学与工程学院;3.山东海化集团有限公司)

溴素是卤素中的一个系列,是溴系化学品生产行业重要的原料,在无机化合物、有机化合物等的生产中应用价值非常高, 特别是在油田化学、新材料、阻燃、染料、医药、农药、杀菌消毒及制冷等制约国民经济和社会发展的关键行业中发挥特殊作用。 我国溴系化学品资源主要分布在东部沿海,主要产地为山东、天津、河北、江苏及辽宁等[1]。

山东是溴工业发展大省,省内溴素生产工业主要采用氯气氧化提取、二氧化硫吸收和蒸馏再提纯工艺,其中氧化工艺的调控是决定提取率的关键。 目前,对氧化工艺的调控主要由技术人员现场取样,对氧化卤水进行人工化验,操作工凭经验调控氯气和硫酸阀门的方式,这种方式不但存在严重滞后, 而且容易造成生产不稳定等问题,具体分析如下:

a. 依赖于经验判断的人工控制不精确,经验操作随意性大,产品收率低;

b. 缺乏精确的在线监测设备,无法精确感知反应进程,导致盲目多加物料,资源浪费严重;

c. 现有DCS仅停留在数据远程显示, 缺乏前端感知,不能实现阀门的自动调节,自动化程度低;

d. 工艺控制不精确,并且缺乏排废指标与工艺联锁控制,排废不达标。

由于溴素生产工艺简单且固定,对于溴素生产装置的自动化改造相关资料比较少,仅国内几个团队进行过相关研究,除本团队外,主要有天津科技大学白瑞祥[2]、中国石油大学迟善武、袁存光等团队[3,4],对于氧化工艺氯气加入量的自动控制技术以检测氧化液和排废液的氧化还原电位为主要控制依据。 但在实际使用过程中,卤水中的钙镁沉淀等会附着在电极表面,对电极信号产生干扰,因此需要频繁维护或设计繁杂的自动检测控制系统来保证电极信号的准确性[5]。 另外,通过氧化还原电位控制氯气加入量是一种间接控制方式,氧化还原电位值还受到硫酸和吸收工艺循环回来的二氧化硫的影响,难以实现氯气加入量的精确控制。

目前,溴素生产厂化验人员的分析方式为碘量法滴定检测氧化卤水的配氯率并作为控制氯气加入量的依据。 为保证在线检测设备与人工化验的一致性, 本团队研发了一套在线检测设备,能够实现氧化卤水溴氯总值的在线检测,并可将检测信号反馈至DCS,结合卤水/海水中溴含量的检测结果实现投料阀门的自动控制。

1 检测原理和方法

1.1 检测原理

设计选用碘量法检测氧化卤水中游离溴和游离氯的总量,即氧化卤水溴氯总值,以测得的溴氯总值与原料卤水中溴离子含量计算求得配氯率。

溴氯总值的检测步骤: 首先通过蠕动泵吸取50 mL氧化后的海水, 依次加入10 mL浓度为30%的KI溶液、3 mL 6 mol/L的HCl溶液(若溶液呈弱酸性,则不加HCl溶液)、1 mL淀粉指示剂,由磁力搅拌器自动搅拌均匀后,立即用注射泵滴加0.1 mol/L的硫代硫酸钠标准溶液至无色为止。 该方法为目前山东省内溴素生产企业化验分析的一贯方法。

本设备设计完全模拟人工操作过程。溴氯总量YBr-的计算式为:

配氯率α的计算式为:

式中 C——硫代硫酸钠溶液浓度,mol/L;

V——测游离溴、 氯所耗硫代硫酸钠标准溶液体积,mL;

W——氧化卤水(海水)取样量,mL;

X——卤水(海水)含溴量,mg/L。

研发所用试剂均在国药集团化学试剂有限公司采购,待测氧化卤水由山东海化股份有限公司提供,实验用水为超纯水。

1.2 在线滴定分析仪功能设计

目前实验室主要使用的自动滴定设备为电位滴定仪,在整个使用过程中,电位滴定仪的电极始终和溶液接触, 无法避免溶液对电极的腐蚀、污染物附着和电极电解质浓度的改变,因此频繁维护和更换电极更无法回避,而且使用电位滴定仪检测过程中仍需复杂的人工操作,无法实现自动检测分析[6]。另外,当某些滴定因溶液浓度较稀,酸、碱的离解常数较弱,配合物稳定常数较小,使得其突跃范围变窄,处于极端情况时,信号干扰严重,滴定终点难以识别,分析精度受到严重影响[7]。而且,传统滴定法由化验人员通过辨认颜色变化确定滴定终点,而人对颜色的视觉辨识存在一定的个体差异[8],因此,分析结果与分析人员个体视觉颜色辩识能力、工作经验、操作细节及主观判断的随意性等因素有较大关系,检测到的数据存在较大的偶然误差[9]。

而比色法可避免电位滴定法存在的电极维护频繁、信号干扰和突跃范围过窄的问题。

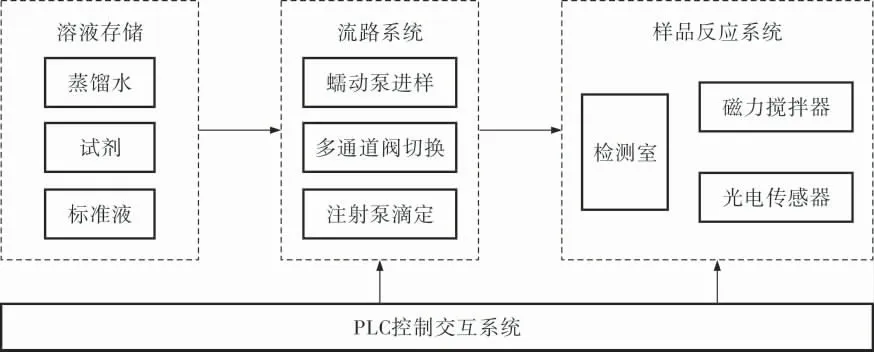

基于以上分析,本团队以视觉传感器作为颜色判断依据,将颜色数据转换为可量化的数值信号后进行终点判断,所设计的在线滴定分析系统的结构如图1所示。

图1 基于比色原理的自动滴定分析仪结构框图

溶液存储模块用于存放清洗用蒸馏水、前置反应试剂、指示剂、滴定溶液和定期标定用的固定浓度标准液;流路系统模块包含蠕动泵和注射泵,用于完成待测样品、前置溶液和滴定标准液的抽取与滴加;样品反应系统模块,是在试剂通过泵加入检测室并完成搅拌和滴定反应,通过光电传感器检测滴定过程的颜色变化实现终点判断的;PLC控制交互系统是仪器的控制核心,布置在设备背面,由电源模块和PLC模组构成,实现设备所有电机和电气元件的控制功能。

仪器通过自动取样、检测、计算得出氧化卤水的溴氯总值, 结合卤水中总溴含量的实验室测定结果,将配氯比实时显示在工控机上。同时设定配氯比的上、下限及其超限报警功能,一旦出现超限情况,提示中控室操作人员及时调控氯气阀门。

1.3 仪器检测流程

溶液配制。 依次配制浓度为30%的KI溶液、6 mol/L的HCl溶液、5%的淀粉指示剂、0.1 mol/L的硫代硫酸钠标准溶液,配制完成静置4 h后可开始使用。

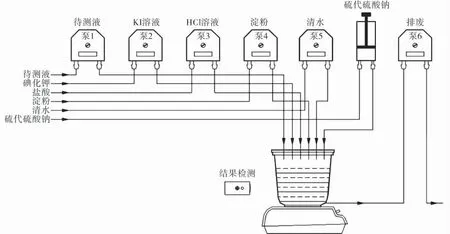

仪器检测流程设定(图2)。 蠕动泵1吸取样品50 mL,蠕动泵2加入KI溶液,蠕动泵3加入HCl溶液,蠕动泵4加入淀粉,此时溶液呈墨蓝色。 用硫代硫酸钠开始滴定至蓝色消失, 启动蠕动泵6排废,清洗反应釜,流程结束。 设备自动记录硫代硫酸钠溶液的使用体积,然后计算出溴氯总值和配氯率并在上位机界面显示,整个分析流程用时7 min。

图2 检测流程

1.4 人机交互界面

设备通过触摸屏实现上位机程序运行,分别开发了主界面(图3)、仪器参数设置界面(图4)、历史数据统计界面及泵调试界面等。

图3 仪器主界面

图4 运行参数设置界面

仪器主界面分为左、中、右3个区域,左侧区域实现系统检测流程自动/手动模式切换,程序的启动、停止和复位,以及打印机启动等功能;中间区域为检测周期设定和测量数据显示,包括滴定液硫代硫酸钠浓度、待测样品取样体积、程序运行完成滴定液的实际使用体积和溴氯总值的自动计算结果显示,其中仪器检测周期和检测间隔可调(定时测量可实现每天在计划监测时间启动仪器进行测量,等时测量可实现每天固定时间间隔自动启动仪器进行测量;连续测量可实现自动进行一个接一个的样品测量;手动测量可实现用户现场随时启动仪器进行测量); 右侧区域实时显示运行步数和运行进度。

为提升仪器的兼容性,仪器集成15台蠕动泵和1台注射泵。 仪器运行参数设置界面包含泵的启动、停止状态显示,速度、时间参数设置,方法是:选择相应的泵是否启动,并设置泵的转速以实现不同的取样速度,取样速度一般在10 ~200 mL/min;通过时间设置取样体积,可实现多场景需求的应用。 在图4所示界面右下角还对关键模块的运行状态进行显示, 包括搅拌、 排空、加热、降温及终点识别等,相应模块运行状态显示绿色,停止状态显示红色。 另外,注射泵的运行状态通过吸液与注液进行辨识。

1.5 仪器校准与标定

泵的校准。 程序切换到手动模式,待标定泵的出水管放到计量杯中, 在泵调试界面设置运行时间t1,点击泵启动,重复3次,读取液体体积v1、v2、v3,通过(v1+v2+v3)/(3t1)计算得到该泵的流量。 然后用计算得到的泵流量设置t2进行3次定量液体抽取,计算3次体积平均值用以校准泵流量。

仪器标定。 由于待测液氧化卤水无法用标准溶液模拟,因此采取通过与人工滴定方法比对的方式检测仪器的准确度。 现场取样后仪器与化验人员同时分析对比检测结果。 在数据对比过程中发现检测时间对检测结果影响很大。 具体分析见结果与讨论部分。

2 结果与讨论

2.1 仪器制备与关键部件性能测试

2.1.1 泵的运行稳定性与精度测试

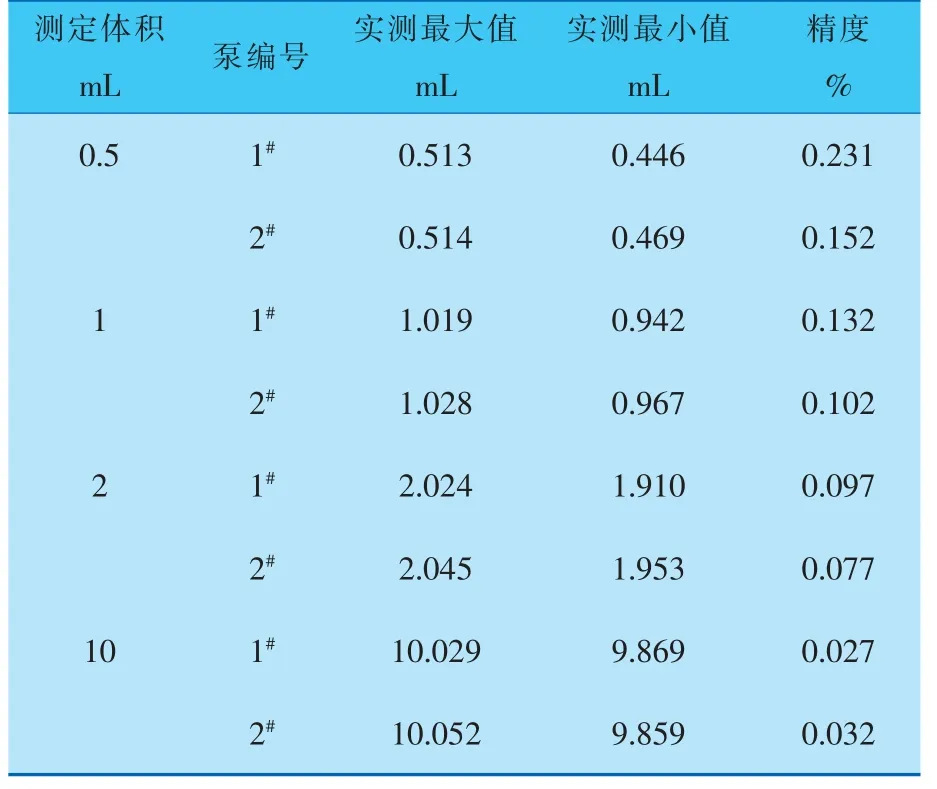

采用体积法测量不同给定量下蠕动泵的精度。选取两台经过校准的蠕动泵,分别测定0.5、1、2、10 mL的纯水,取样持续30 d,每天2次,测试结果如图5所示。

图5 两台蠕动泵连续30 d的检测结果

蠕动泵精度a的计算式为:

式中 Vmax——最大实际灌装量,mL;

Vmin——最小实际灌装量,mL;

V——多次灌装后的灌装量平均值,mL。

结果显示, 蠕动泵取样体积越大精度越高,取样体积0.5 mL 时两泵精度分别为0.231%、0.152%, 取样10 mL 时两泵精度分别提升为0.027%、0.032%(表1)。

表1 两台蠕动泵不同取样体积连续测试精度

另外, 对滴定过程所用注射泵进行精度测试。 设置取样体积为5 mL,10次结果均在4.99~5.01 mL,精度不低于0.2%。 该精度完全满足实际应用对仪器检测误差不高于±2%的要求。

2.1.2 仪器检测流程

仪器设定步骤见表2。 为避免溶液间相互反应,进而影响仪器检测精度,每种试剂采用独立通道,其中待测样品、KI溶液、HCl溶液、淀粉溶液和纯水均采用蠕动泵完成加液,滴定硫代硫酸钠溶液的过程通过注射泵完成。

表2 在线滴定分析仪检测步骤设定

在测试过程中,通过光电传感器记录每一步反应的颜色变化, 取3次检测结果求其颜色平均数值,样品颜色如图6所示。

图6 检测过程中样品颜色变化

在滴定过程中,通过监测光电传感器反馈的颜色突变信号来判断滴定终点,并以毫秒级的响应速度反馈至控制模块,立即停止滴定并计算滴定体积和待测液浓度。

使用注射泵滴定的过程中,采用脉冲加总线的方式控制, 使每步滴定体积减小为0.01 mL,设备的滴定精度比人工目视滴定(每滴0.05 mL)精度提升80%。

2.2 仪器性能测试及生产现场取样检测结果对比

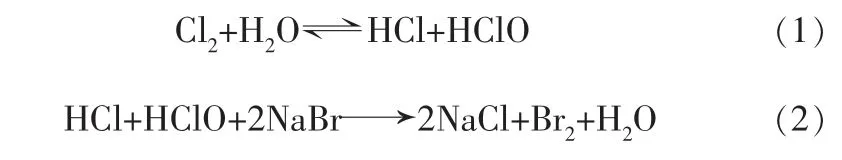

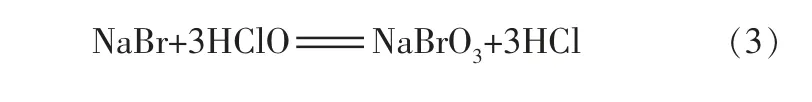

溴素生产氧化工艺是在酸化卤水中加入氯气,发生的化学反应为:

氯气与水反应生成盐酸和次氯酸,后者将溴离子氧化生成游离溴,游离溴在吹出塔内被鼓入的空气带至吸收塔。 以上反应中次氯酸是强氧化剂,若反应式(1)、(2)达到平衡,则体系中不应有过剩的次氯酸。 从反应平衡常数角度,氯气应适度过量,以保证式(2)能进行得较为彻底。 如果氯气过量太多,可能会发生以下反应:

若溴离子被次氯酸氧化成溴酸根离子,则在吹扫过程中无法吹出,会随废液排放,造成回收率降低以及氯气的浪费。 因此,将配氯率控制在合理的范围内,是溴素生产过程中需要人工定时取样检测氧化卤水溴氯总值的根本原因。

然而实验室无法模拟现场氯气的加入过程。为检验试验仪器运行的稳定性,同时比较仪器分析结果与人工滴定结果的一致性,在海化集团溴素厂进行现场试验,仪器每小时自动取样分析一次,同一时间化验人员取样至实验室分析,共进行20组配氯率对比数据,结果见表3。

表3 仪器与人工实验室手动分析结果对比 %

可以看出,仪器分析结果均高于手动滴定结果,平均精度高出31%。 究其原因,发现人工取样过程中取样瓶为自制容器,密闭性不好,怀疑在送样过程中样品发生变质, 溶液中过量氯气逸出,导致结果偏低。 为验证这一设想,进行了如下比对试验。

第1组试验。 化验员在现场进行滴定,仪器自动取样的同时,化验员取样在现场检测,结果见表4,可以看出,手动滴定结果与仪器自动分析结果差距缩小为9.4%,仍然存在差距。 究其原因,是由于取样方式不同造成的,仪器通过取样器在密闭管路中取样,人工取样则使用敞口容器。

表4 仪器与化验人员现场手动分析结果对比

从以上对比过程中,我们团队发现了多年来溴素行业生产过程中,采取人工定时取样、化验室检测的方式获得生产数据作为控制加料的数据依据的弊端,人工取样、送样过程中取样瓶无法实现密闭,且往往取样人员与化验人员职责分开,取样后无法立即化验,造成化验结果失真,从而导致物料过量投入。 因此,继续进行第2、3组试验。

第2组试验。 为验证第1组试验结果,在生产装置取样点继续进行多组数据比对,仪器和化验人员同时取样,图7结果均为4次检测平均值:第1组,取样后立即检测,仪器分析计算得到的配氯率比人工检测结果高9.25%;第2组,取样后等待10 min检测, 仪器分析计算得到的配氯率比人工检测结果高14.25%;第3组,取样后等待20 min检测,仪器分析计算得到的配氯率比人工检测结果高23.25%。

图7 仪器与化验人员不同等待时间的对比分析结果

第3组试验。 为验证仪器现场分析与人工送样至实验室化验结果的差距,进行仪器原位取样立即分析与人工不同等待时间化验结果的对比,结果显示:仪器取样立即分析计算得到的配氯率分别比人工等待10、20 min后化验的结果高出16.5%、35.5%。 而通常人工取样后至化验室开始化验的时间往往在20 min以上。由此证明,传统人工取样化验结果的准确度之差,并不能反映真实生产数据。

2.3 仪器运行稳定性

将仪器安装在生产现场,通过4G模块将检测结果传输至数据监控平台。 考虑到化验人员的分析能力和药品使用量,将仪器分析频率定在每30 min检测一次。 使用UPS电源保证仪器不断电的情况下,可稳定运行长达3个月。 同时,化验人员在白天工作时间进行取样化验,化验频率为每2 h一次。截取设备1 200个检测数据(2021-09-29~10-23),以及该时间段内人工取样化验结果,结果如图8所示, 结果显示仪器能够准确反映现场实际生产情况,检测结果与人工化验结果有较好的一致性, 并且由于检测频率远高于人工化验,所以能够及时监测到工艺过程的实时变化, 为DCS进行氯气阀门的自动调控提供了很好的数据依据。

图8 仪器自动分析数据与人工取样检测结果对比

3 结束语

提出的自动滴定分析仪设计方案能够自动完成溴素生产过程中氧化卤水溴氯总值的碘量法分析,通过视觉传感器实现滴定终点的精确识别, 避免传感器接触待测液进而被腐蚀的问题,保证了仪器的使用寿命。 该仪器已在多家溴素企业投入实际应用,解决了企业“不能测、测不准及控不住”等难题,同时节省取样化验人员和阀门调节人员数名,实现自动化设备代人工作,提升了企业的自动化水平和安全生产水平,同时通过仪器的精确检测减少了氯气的过量加入并提升了装置的溴素提取率。

下一步, 团队将继续采集现场分析数据,为溴素生产厂合理降低氯气等物料的使用量和优化工艺提供数据基础。 同时,继续开发精细化工领域其他场景适用的自动滴定设备,以期改变精细化工行业依赖人工取样化验,成本高、精度低、安全隐患大等问题。