大型锻件高温扩散工艺及缺陷修复机理浅析

陈杰 李其 贾旭征 谢军

(二重(德阳)重型装备有限公司,四川 德阳 618000)

大型锻件是重大装备及大型工程建设的基础零部件,广泛用于冶金、航天航空、船舶、石油化工等行业。大型锻件对质量要求高,一般都有非常严格的超声检测要求。因此,为了提高大锻件的内部质量,许多学者作了大量的研究。然而,多数学者主要着力于研究冶炼过程中钢液的纯净度和锻造过程中的应力应变分布,很少有学者研究锻造过程中的高温扩散对大锻件的内部质量影响。本文着重研究了高温扩散对大型锻件超声检测缺陷的影响,希望对大锻件的制造有一些启发。

1 高温扩散工艺

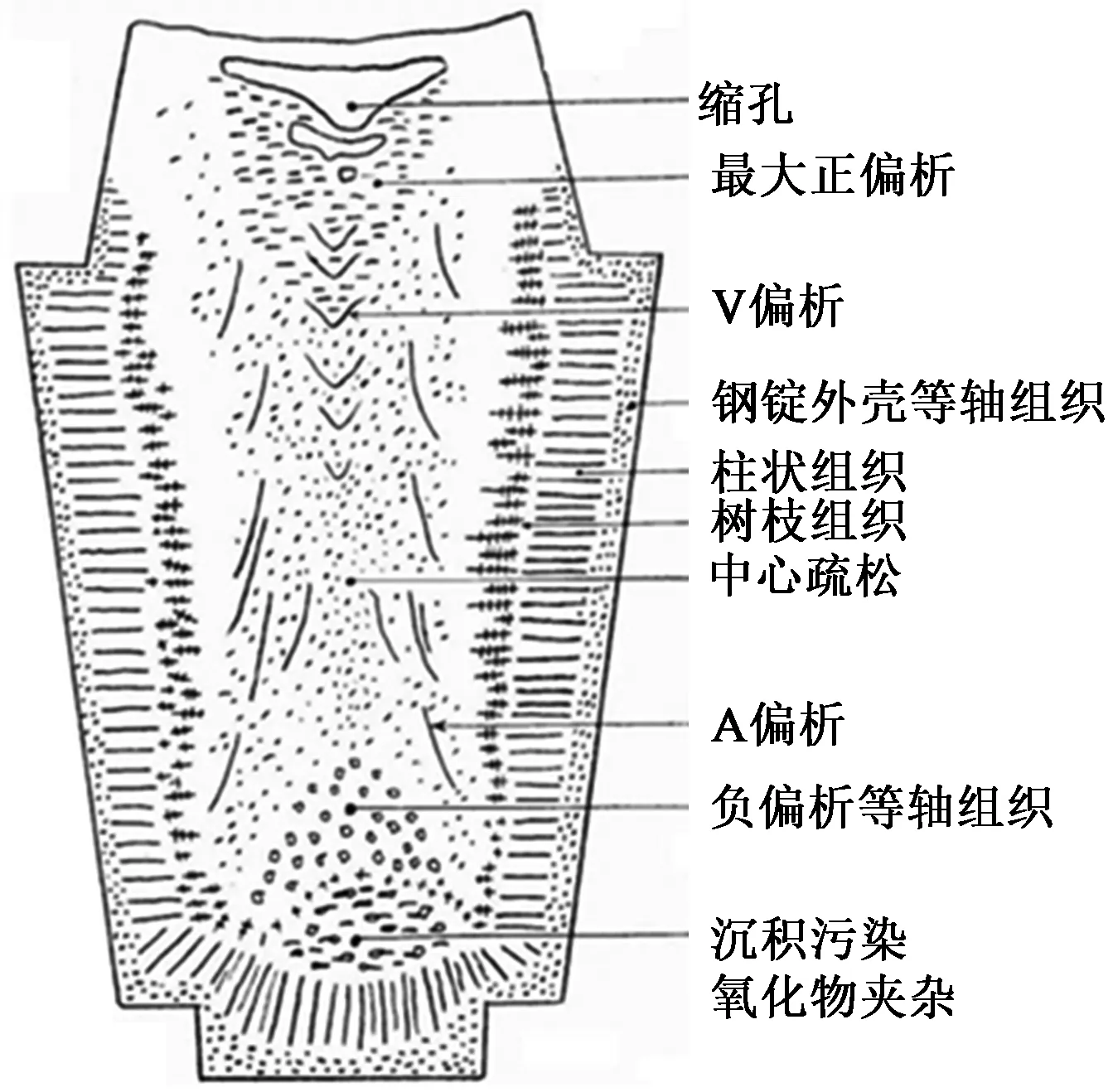

钢锭在凝固过程中受“温度过冷”和“成分过冷”的影响,均存在一定程度的偏析,钢锭越大偏析越严重。偏析又分为宏观偏析和微观偏析,宏观偏析是指钢锭沿轴向和径向化学成分分布不均匀的现象,从图1钢锭内部结构示意图可知[1],宏观偏析主要有正偏析、负偏析、V型偏析、A偏析等。

图1 钢锭内部结构示意图Figure 1 Schematic diagram of internal structure of steel ingot

微观偏析是指晶粒或晶界范围内的成分不均匀分布的现象,微观偏析又称为“枝晶偏析”[2]。枝晶偏析是由于钢液在凝固过程中枝晶生成时,不断地向液相中排出溶质,从而富集于枝晶之间而形成的[3-4]。枝晶偏析造成的组织、化学成分的不均匀分布,不但会降低材料的热加工性能,而且会降低产品的力学性能和质量,影响产品的使用寿命。高温扩散工艺是指将钢锭或坯料在高温下长时间加热保温,以减轻或消除化学成分分布不均匀现象,其实质是一个均匀化处理过程,实践证明,高温扩散可有效减轻枝晶偏析。在实际生产中,有的企业将高温扩散工序设计在钢锭状态中,有的企业将高温扩散工序设计在锻造过程的各个火次中。钢锭状态属于粗大的铸态组织,结构不太紧密,固溶体内部出现了间断,扩散效果最差;但对于裂纹敏感性强、可锻性较差的材料,在钢锭状态中的高温扩散可提升材料的可锻性能。

针对相同材料来说,影响高温扩散效果最主要的工艺参数为加热温度和保温时间,由于在加热过程中钢锭或坯料的表层与心部始终存在温度梯度,因此在实际生产过程中,将坯料的截面也作为一个影响高温扩散效果的因素。根据金属学扩散理论和传热学原理,30Cr1Mo1V材料在奥氏体温度范围内,每小时扩散参数按式(1)计算:

k=1.8032×1014exp(-28985.5/T)/d2

(1)

式中,k是每小时扩散参数(h-1);T是扩散温度(K);d是坯料直径(mm)。

各火次的累计总扩散参数按式(2)计算:

K=∑kiti

(2)

式中,ki为第i火次时间的扩散参数;ti为第i火次的时长。

应用式(1),设温度为1250℃,得到扩散参数k:

k=1.8032×1014exp[-28985.5/(1250+273)]/d2

(3)

式(3)除以式(1),得到比值n,即任意温度下需要多少倍的时间,才能达到1250℃单位时间的相同扩散效果,计算式为:

n=exp(28985.5/T-19.0322)

(4)

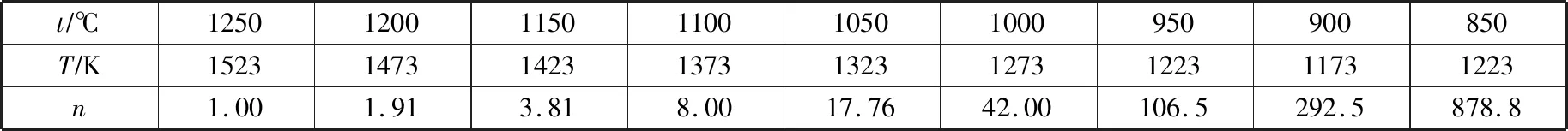

应用式(4),计算不同温度下达到1250℃单位时间内相同扩散效果的时间倍数如表1所示。

表1 不同温度下相对1250℃等效扩散的时间倍数nTable 1 The time multiple n of the equivalent diffusion relative to 1250 ℃ at different temperatures

从表1可以看出,在直径不变的条件下,温度越低,扩散效果越差。扩散温度1100℃要达到1250℃时的相同扩散效果,则保温时间须增加到1250℃的8倍。因此,在锻造生产过程中,一般考察1100℃及以上加热温度累计总扩散参数才有实际参考意义。各火次的扩散参数分别用k1、k2、k3…表示,总扩散参数累计相加,用∑k表示。应用式(1)和式(2)计算出各火次的扩散参数和总扩散参数。总扩散参数的大小可用于考量大型锻件锻造过程的扩散效果。

2 高温扩散修复缺陷机理探讨

良好的超声波穿透性和材料均质性是高质量大锻件的重要标志之一,这要求锻件内部致密,化学成分均匀。钢锭内部不可避免地存在着空洞性缺陷和夹杂性缺陷[1]。长期以来,众多的研究多集中于通过控制冶炼和锻造过程来消除钢锭的冶金缺陷,并在生产中广泛应用。但对大型铸锻件高温扩散过程对缺陷的影响却鲜有报道,本文依据少量的参考文献、理论分析和实际生产总结,简要阐述了高温扩散对无夹杂物的空洞性缺陷与夹杂性缺陷的修复机理。

2.1 空洞性缺陷的闭合与修复

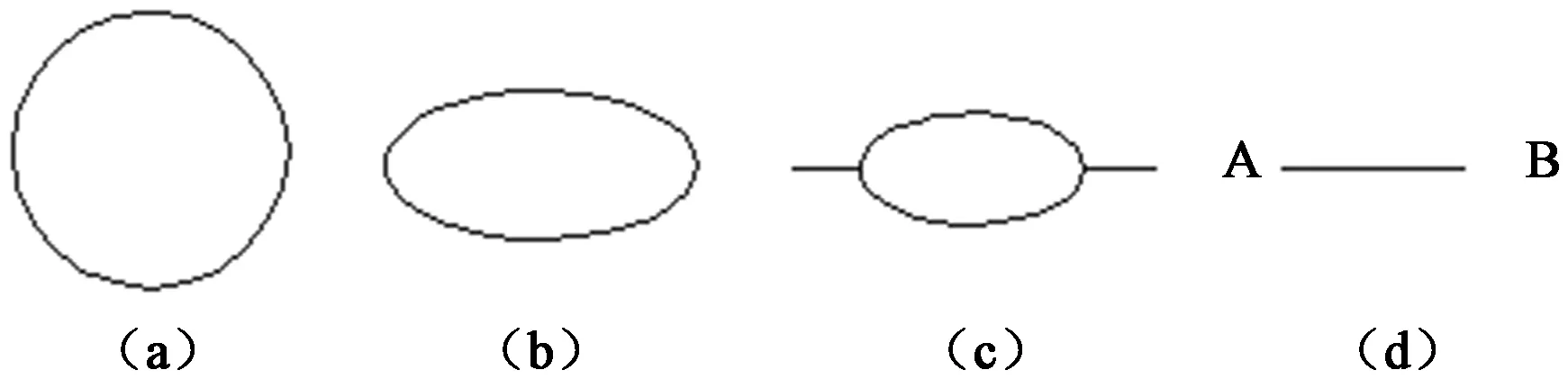

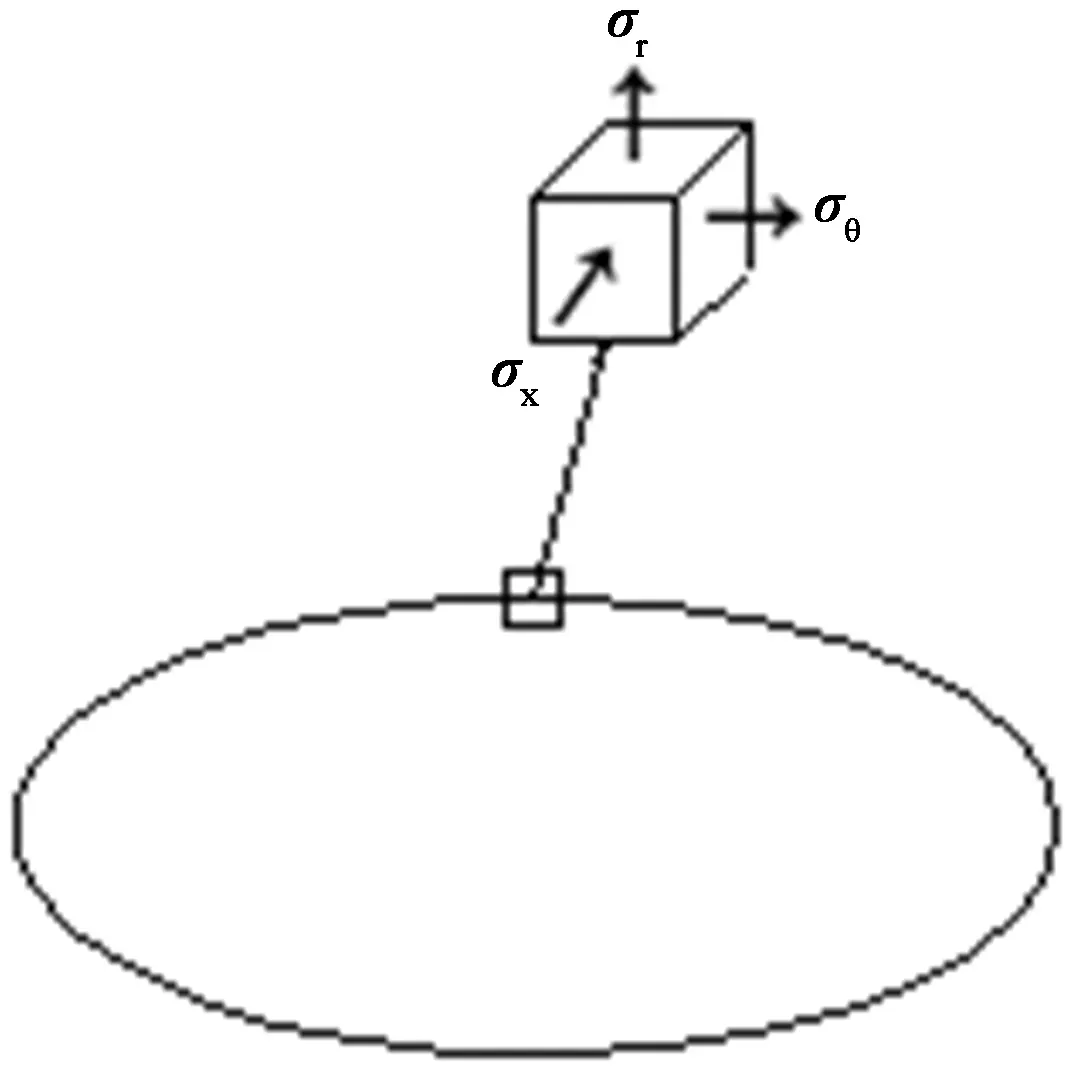

在锻造的高温变形过程中,通过砧宽比、变形量、变形速率等参数的合理搭配,可使空洞性缺陷闭合。文献[5]认为影响空洞闭合的主要因素为坯料的高径比、空洞形状和边界摩擦条件,而变形温度、速度和空洞尺寸对闭合影响甚微。实际生产中,钢锭中空洞性缺陷是凝固过程中自然形成的,其形状不规则。通过锻造闭合缺陷时,其趋于向规则形状发展,因此分析空洞性缺陷的锻合过程可以先将缺陷设想为球形,缺陷首先被压成椭球形,随后椭球长轴端部两侧的金属开始贴合,贴合区域由边缘向心部扩展,直到完全闭合,最后形成微小的裂缝AB,如图2所示。闭合前的空洞附近存在着强烈的应力集中,径向应力σr和周向应力σθ在椭球端点的邻近区域为拉应力,σx为压应力,如图3所示。随着变形的增大,拉应力数值由小到大变化,并在空洞闭合时达到最大值,空洞闭合后拉应力会保留下来[6]。

图2 空洞性缺陷闭合过程示意图Figure 2 Schematic diagram of cavity defect closure process

图3 椭球上的应力状态Figure 3 Stress state on ellipsoid

空洞性缺陷闭合后形成微小裂缝,如果此时温度足够高,还有足够的变形,这些微裂纹就有可能被焊合,形成一个致密的整体。如果此时温度较低,虽然还有较大的变形,这些微观裂纹在不可避免的拉应力作用下就有可能扩展。如果这些微裂纹保留在锻件内部,在后续的热处理或服役过程中也有可能扩展,甚至比球形缺陷的危害更大。

空洞附近的等效应变和应变分量主要受压力和空洞形状影响,而与温度和变形速度的关系不大,但坯料温度对再结晶过程的影响是巨大的,再结晶是重新形核和晶粒长大的过程,能够消除材料内部因变形而积蓄的应力。工业中使用的绝大多数以铁为基体的材料,当初始变形温度为1200℃以上时,变形结束后的动态再结晶在很短时间内就会完成,等高温变形结束后,随即会发生静态再结晶。再结晶过程可以使微观组织发生重组,修复因大变形引起的空洞周围材料的组织缺陷,但不能修复空洞闭合后形成的微裂纹,微裂纹的修复主要靠原子扩散与跃迁。在高温下原子扩散强烈,已闭合的空洞缺陷形成的微裂纹表面彼此接触在一起,两界面以及邻近的原子因扩散而相互渗透,最后达到金属键的结合,形成一个连续的整体,使空洞缺陷闭合时形成的拉应力也随之消失,从而实现空洞性缺陷的修复。由于原子扩散需要足够长的时间,因此,锻造过程使空洞闭合后,仍需一定的保温时间,才能达到修复缺陷的目的[7]。

在实际生产中,已锻造成形产品经超声检测发现存在细小裂纹,可以通过高温扩散附加微量变形的锻造工艺达到修复缺陷的目的。修复的关键工艺参数为:温度必须高于再结晶温度,足够长的保温时间和缺陷部位的应力状态[8]。这在实际生产过程中已得到多次应用与验证。

2.2 夹杂性缺陷的改善与修复

钢锭内部的夹杂物破坏了金属基体的连续性,这些分散于基体内的夹杂物与基体的变形能力不同,锻造过程中夹杂物与金属基体变形不协调,必然对夹杂物与基体的结合产生影响,从而导致在夹杂物周围产生应力集中[9]。由于夹杂物的分隔和阻碍,其周围的金属无法接触,因而夹杂性的冶金缺陷是无法通过锻造加以修复的。大变形和多次反复变形有可能使一个夹杂物断裂成多个更小的夹杂物,使其弥散分布,但应力集中又可能使夹杂物边缘萌生新的裂纹。没有夹杂物阻隔的新裂纹在锻造应力作用下闭合后,通过再结晶和原子跃迁方法得以修复。夹杂物周围萌生新裂纹的修复机制,与空洞性裂纹是相同的,而夹杂物本身导致裂纹的改善机制是完全不同的。在轴类件的实际生产中,一般主变形火次都有较大的拔长比,变形较大,使材料中微米级的夹杂物断裂成多个更小的夹杂物,且大多数都有后续成形火次,使夹杂物的弥散化和萌生新裂纹的修复可能性较大,所以超声检测的合格率较高,而对于毫米级的大尺寸夹杂物,通过正常的锻造过程很难打碎弥散,往往会使其沿锻造的主变形方向成断续状线性分布,超声检测结果为连续性缺陷,表2为缺陷产品经锻造返修后的缺陷变化情况。

表2 缺陷产品经锻造返修后的缺陷变化情况Table 2 Defect changes of defective products after forging for repairing

大量实践证明,锻件成品中检测出的大尺寸夹杂缺陷经再次锻造后很难被改变,单个类缺陷经再次锻造后有时会变成沿锻造方向带长度的连续缺陷。对于饼类件的生产,镦粗变形不可避免,且沿高度方向的变形极大,使夹杂物被压成片状,数个邻近的夹杂物可能堆积成一个较大的夹杂物,同时由于形状简单,一般没有后续火次来修复萌生的新裂纹,这也是饼类件超声检测废品率比轴类件高的原因之一。

3 结论

(1)高温扩散可有效减轻或消除枝晶偏析,能改善材料的热加工性能。

(2)锻造压力作用下的变形只能使大钢锭的空洞性缺陷闭合,不能完全消除,空洞性缺陷在变形作用下闭合时会形成微裂纹,微裂纹的修复有赖于高温扩散。高温扩散修复缺陷主要跟加热温度及缺陷部位的应力状态有关,加热温度必须高于再结晶温度并保持一定时间。

(3)锻造变形时由于钢锭中夹杂物分隔和阻碍的作用,其周围的金属无法接触,因而裂纹就无法闭合。但大变形可以使一个夹杂物断裂成多个更小的夹杂物,使其弥散分布,而且应力集中又可能使夹杂性裂纹扩大而萌生新裂纹。高温扩散可以修复因夹杂引起的新裂纹,但钢锭中的夹杂性缺陷通过锻造只能被改善,不可能被消除。