硅酸盐环氧树脂复合改性聚氨酯注浆材料力学性能的研究

吕晓东,尚 伟,赵 政

(山东润义金新材料科技股份有限公司,山东 淄博 255300)

0 引 言

我国煤炭开采的地质条件复杂,98%以上的煤矿碳为井工开采,平均开采深度在500 m 以上,其中超过千米的矿井约有50 余座,最深可达1 501 m。随着开采深度的增加,地应力、瓦斯压力、渗透性压力增大。在采掘生产中,随着工作面不断推进,地质条件变得愈发复杂,经常出现巷道冒顶、煤岩体片帮、工作面冒顶、透水等问题,对煤矿的生产安全构成严重威胁。矿用高分子注浆材料由于其独特的优点,可以通过快速地加固围岩、堵塞裂缝匝道,提高煤岩体围岩本体的力学性能,从而确保安全生产。经过实际生产和实践表明,采用高分子加固材料超前注浆技术,可有效防止并解决破碎采掘工作面冒顶、片帮等问题。传统的高分子加固注浆材料具有粘度小、流动性好、反应快、力学性能优异等优点,但也存在反应温度高、阻燃差等问题。传统高分子加固注浆材料在固化过程中产生大量的反应热,由于材料导热性能不佳,这些热量无法及时散失出去,使得固结体的温度持续升高,可能导致了冒烟和着火事故。随着煤矿企业提高,对注浆材料的最高反应温度以及阻燃性能提出了更高要求,进而对高分子化学注浆材料和施工工艺等提出了更高要求。硅酸盐改性聚氨酯注浆材料具有最高反应温度低、高阻燃、低成本等优点,但具有力学性能相对较差的问题,而环氧树脂是一类在粘结、耐腐蚀、电气绝缘、高强度等方面具有优良性能的热固性高分子合成材料,通过环氧树脂进一步提高硅酸盐改性聚氨酯材料目前还未见诸报端。因此本文通过环氧树脂分子结构中的-OH 和异氰酸酯结构中的-NCO 反应,将环氧树脂引入硅酸盐改性聚氨酯注浆材料体系中研究其对注浆材料力学性能的影响。

1 实验部分

1.1 主要原料与仪器

PM-200,万华化学股份有限公司;水玻璃(模数2.4,波美度50),山东京联硅材料有限公司;甘油,潍坊一蓝新材料有限公司;DMAEE,美国亨斯迈;氯化石蜡#52,安徽星鑫材料科技股份有限公司;环氧树脂E51,南通星辰材料合成有限公司产品,邻苯二甲酸二丁酯,山东宏信化工股份有限公司;碳酸丙烯酯,山东森杰清洁科技有限公司;邻苯二甲酸二辛酯,山东科兴化工有限责任公司。

JJ-1 精密增力电动搅拌器;万能试验机;电热鼓风干燥箱;SH-X 多路温度记录仪。

1.2 样品制备

1.2.1 注浆材料A 和B 组分的制备

(1) A 组分。

将水玻璃、甘油、催化剂DMAEE 按比例依次加入到500 mL 烧杯中,以300 r/min 的速度搅拌10 min,使各组分混合均匀,将样品保存在干燥的试剂瓶中,标记为A 组分。

(2) B 组分。

将PM200、氯化石蜡#52、环氧树脂E51、邻苯二甲酸二丁酯按比例依次加入到500 mL 烧杯中,以300 r/min 的速度搅拌10 min,是各组分混合均匀,将样品保持在干燥的试剂瓶中,放入电热鼓风干燥箱中35 ℃下反应12 h,标记为B 组分。

注浆材料各组分含量见表1。

表1 注浆材料各组分含量Table 1 Content of each component of grouting material

1.2.2 制备样块

将A、B 组分按体积比1∶1 混合,搅拌均匀后导入模具中,等待完全固化后脱模,将样块放在室温23±2 ℃的环境下养护72 h 后进行性能测试。

1.2.3 实验测试

(1) 最高反应温度。

使用多路测温仪测得各个配方的最高反应温度,并记录。

(2) 抗压强度。

按GB/T 2567-2008 中5.1 测定抗压强度,并记录。

2 结果与讨论

2.1 对抗压强度的影响

实验中,对比配方1、2、3 以及配方4、5、6可得,在主要反应成分含量不变的情况下,随着环氧树脂用量的提高样块的抗压强度有了明显的提升。

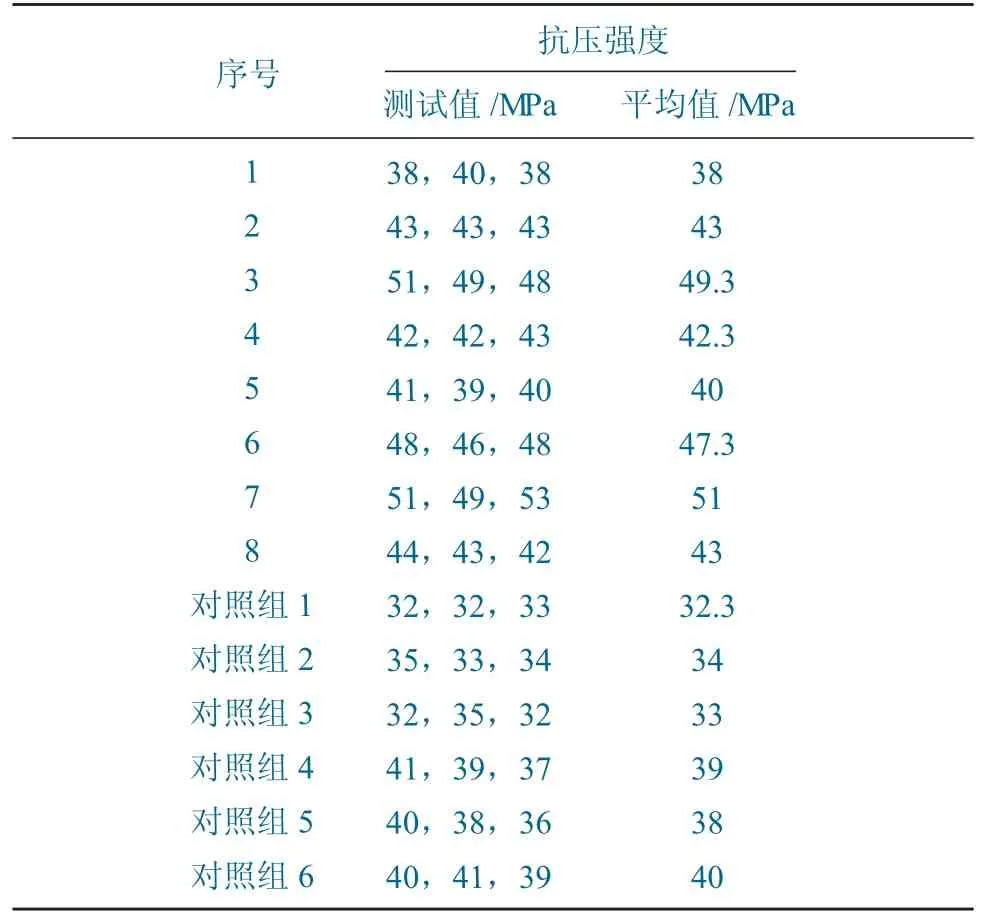

各配方抗压强度见表2。

表2 各配方抗压强度Table 2 Compressive strength of each formula

对比配方1、2、3、4 与配方5、6、7、8 可得,在加入环氧树脂用量一定的情况下,随着PM200 用量的增加抗压强度有一定的提升。

对比配方1、2、3、4 与对照组1 和配方5、6、7、8 与对照组2 可得,在主要反映成分含量相同的情况下,加入环氧树脂对样块的抗压强度有非常大的提升。

对比配方1、2、3 与配方4 和配方5、6、7 与配方8 可得,在加入环氧树脂达到一定量的时候下,随着环氧树脂用量的继续增加样块抗压强度反而有所降低。

对比对照组1、2、3 以及 对照组4、5、6 可得,在换用不同增塑剂后,材料抗压强度基本不变,说明二丁酯的含量对实验结果影响较小。

为探究在PM200 用量不变的情况下,环氧树脂用量对抗压强度的影响同时得出最佳用量。

环氧树脂用量对抗压强度的影响配方见表3。

表3 环氧树脂用量对抗压强度的影响配方Table 3 The eats of epoxy resin dosage on compressive strength

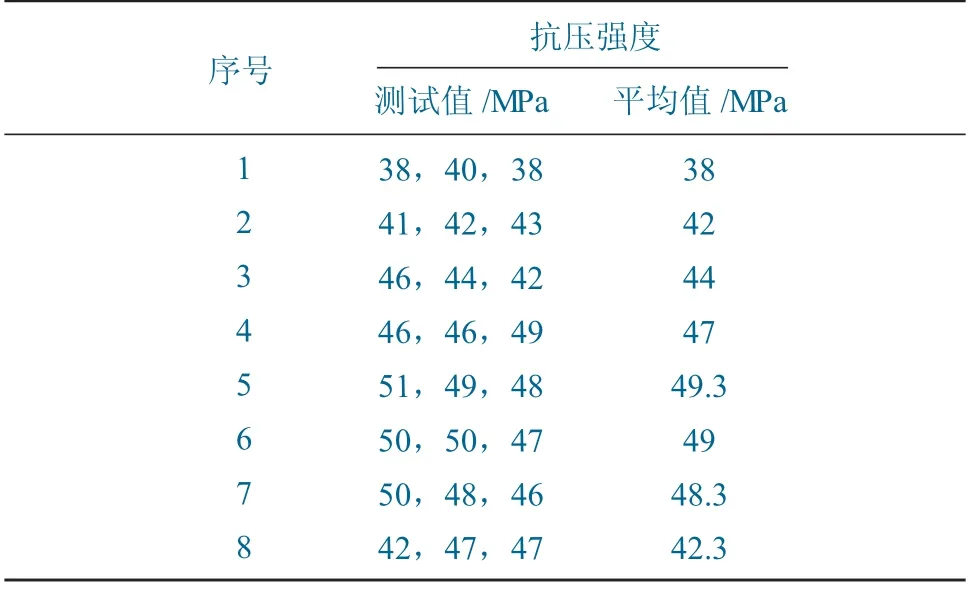

实验采取环氧树脂用量对抗压强度的影响配方,其抗压强度见表4。

表4 实验配方的抗压强度Table 4 The compressive strength of the experimental formulation

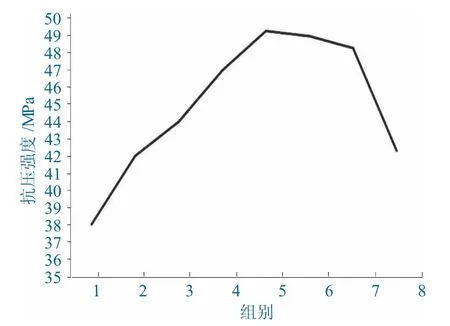

实验配方的抗压强度曲线如图1 所示。

图1 实验配方的抗压强度曲线Fig.1 The compressive strength curve of the experimental formulation

由表4 和表5 可得,加入环氧树脂达到一定量时,随着环氧树脂用量的继续增加样块抗压强度反而有所降低,并在环氧树脂为22 到23 份之间达到最大值。在加入到25 份时抗压强度下降明显,可能是因为B 组分粘度过大导致的。

表5 各配方最高反应温度Table 5 Maximum reaction temperature of each formula

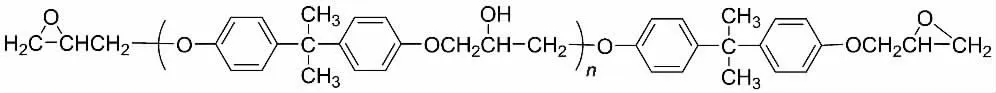

环氧树脂E-51 结构式如图2 所示。

图2 环氧树脂E- 51 结构式Fig.2 Structural formula of epoxy resin E-51

由图2 可见,环氧树脂E-51 含有-OH 和环氧基,可以与异氰酸酯反应。E-51 链段中含有较多的苯环,这使得环氧树脂韧性不足、易断裂,限制了其在要求高力学强度和高冲击韧性领域的应用,但其这些不足可用于对聚氨酯注浆材料的改性,来提高注浆材料的刚性。

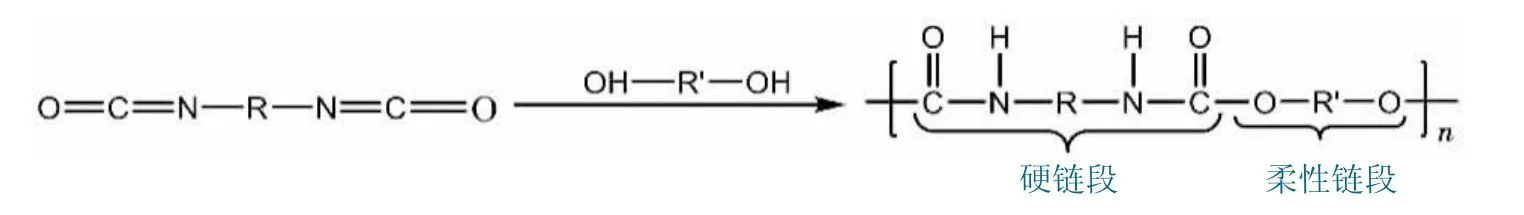

聚氨酯分子结构式如图3 所示。

图3 聚氨酯分子结构式Fig.3 Molecular structure formula of polyurethane

异氰酸酯与环氧树脂反应式如图4 所示。

图4 异氰酸酯与环氧树脂反应式Fig.4 Reaction formula of isocyanate and epoxy resin

由图4 可见,异氰酸酯中的-NCO 与环氧树脂的环氧基反应,使得具有较多苯环、较强刚性的环氧树脂链段引入到聚氨酯的分子链中,使得聚氨酯分子链的刚性得到加强,表现在材料上即抗压强度等力学性能的到加强。

2.2 对最高反应温度的影响

由表5 可得,对比配方1、配方2 与配方3,可以看出在主要反应成分含量不变的情况下,随着环氧树脂用量的提高样块的最高反应温度有较小幅度的降低。

对比配方1、2、3 和配方5、6、7 可得,在加入环氧树脂用量一定的情况下,随着PM200 用量的增加样块最高反应温度有较大幅度的提升。

对比配方1、2、3 与对照组1 和配方5、6、7与对照组4 可得在主要反映成分含量相同的情况下,加入环氧树脂对样块的最高反应温度有较小幅度的降低。

3 结 语

(1) 在PM200 即主要反应物含量不变的情况下,加入环氧树脂可以较大幅度地提高材料的抗压强度,但材料的抗压强度不会随着环氧树脂用量的增加一直增加,在到达一定值时会有所下降。

(2) 在PM200 即主要反应物含量不变的情况下,加入环氧树脂会小幅度提高材料的最高反应温度,可能是环氧树脂部分参与反应放出热量。

(3) 在环氧树脂用量一定的情况下,提高PM200 的用量会使材料的最高反应温度出现加大幅度的增加。

(4) 环氧树脂反应生成的热量相对于主要反应产生的热量来说非常小,在实际生产使用中可以忽略不计,因此可以适当提升环氧树脂的用量来提高材料的力学性能。

(5) 提高PM200 的用量所带来的抗压强度的提升,其对材料最高反应温度的挺高更加显著,所以在实际生产中可适当降低PM200 的用量,在小幅度降低抗压强度的情况下较大幅度降低材料最高反应温度。