全回转套管转孔咬合桩基施工方法分析

潘宪强

(上海建通工程建设有限公司,上海 200233)

在咬合桩施工过程中,经常伴随有很多问题的发生,在高地下水位条件下对灌注桩进行处理,容易出现塌孔和冒水等状况,选择能够同时对带电体安全距离以及工期节点等各种相关要求予以满足的地基处理方式,对于桩基施工作业的顺利开展有着十分重要的意义。

1 工程概况

艮山东路站主体结构为地下二层、双柱三跨现浇钢筋混凝土框架结构,站后设置交叉折返停车线,车站采用明挖顺作法施工+局部盖挖发施工。车站主体结构外包总长为493.1 m,标准段宽度为22.9 m,标准段结构高度为13.21 m,站台宽度为12.6 m,标准段开挖深度16.5 m,盾构井段宽度27 m,开挖深度18.3 m。车站位于220 kV高压电缆下方段选用直径1.200 m间距0.95 m的咬合桩作为车站围护结构,本工程2#基坑围护结构设计φ1200@950咬合桩274根,桩咬合0.25 m,其中A1混凝土桩138根,A2混凝土桩136根,桩长约38.5 m;高压电塔隔离桩工程设计φ800@600咬合桩111根,A1素混凝土桩56根,A2钢筋混凝土桩55根,桩长约24.5 m;桩身强度砼等级为C35混凝土。高压线下施工设置限高杆,并根据监测方案,布置监测点对高压铁塔实施监控。咬合桩主要穿越土层:①l层杂填土、①2层素填土、③2砂质粉土、③3层砂质粉土夹粉砂、③5砂质粉土、③6层粉砂、③7层砂质粉土夹淤泥质土、⑥1层、⑥2层淤泥质粉质粘土、⑧1层淤泥质粉质粘土、⑧2层粘土、⑧3层粉质粘土夹粉土、⑨1层粉质粘土、⑨2层含粉质粘土、⑨3层含砾中砂、⑫1层粉砂。图1所示为咬合桩平面布置图。

图1 咬合桩平面布置图

初勘期间测得初见水位埋深0.30~2.40 m(相当于1985高程为0.90~3.62 m),稳定水位埋深0.60~3.70 m(相当于1985高程为0.24~2.82 m)。孔隙潜水水位变化受气候环境影响显著,经调查,水位季节性变化幅度为1.0~2.0 m。

2 施工机械及方案的确定

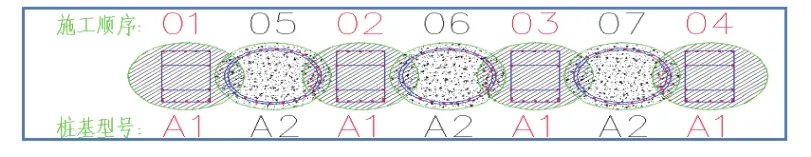

在对工程现场地质条件进行勘察以后,针对高压线下保证安全距离及控制灌注桩施以相应的施工要求,确定选用DTR2106H全回转转机,施工方案为钻孔咬合桩施工。咬合桩是相邻混凝土排桩间部分圆周相嵌,并于后序次相间施工的桩内署入钢筋笼,使之形成具有良好防渗作用的整体连续防水、挡土围护结构。钻孔咬合桩(图2)是柱列式钻孔灌注桩围护结构的改进形式,钻孔桩分一序桩(A1桩)和二序桩(A2桩)两种。采用全回转施工顺序为:先间隔施工A1桩,基于液压套管钻机的支持对A1桩的部分桩体进行硬切割处理,在此之后,对A1桩之间的A2桩进行施工,最终可以得到A1桩A2桩的咬合结构。

图2 钻孔咬合桩施工流程示意图

3 钻孔咬合桩方案实施

3.1 施工控制要点

3.1.1 对咬合桩进行定位,同时,做好桩垂直度控制工作

为了确保咬合桩底部位置咬合量可以实现对足够厚度要求的满足,除了要从严格意义上做好对其孔口定位误差的控制工作以外,还需要严格控制其垂直高度,基于对我国《地下铁道工程施工及验收规范》中相关规定的参照,桩的垂直度标准不能够超过5‰。

(1)执行导墙定位任务。导墙可以将锁口以及导向作用有效发挥出来,会从直接层面上对钻孔咬合桩的成孔精度产生影响,在施工作业的开展过程中,需要采取严格手段对导墙施工精度进行控制,保证轴线误差不会超过±10 mm,另外,内墙面的垂直度应为3‰,导墙顶面的平整度为5 mm。

(2)对桩的垂直度进行检测。其一,做好地面监测工作:在地面位置,对两个相互垂直的方向加以选择,基于对线锤的采用执行对地面以上部分套管垂直度的监测任务,一旦有偏差出现需要在第一时间作出纠正。在各桩成孔过程中,此检测工作需要持续性地开展下去,中间不能出现停顿的现象。其二,进行孔内检查:在完成对每节套管的安装,开始下一节套管的安装作业以前,需要作相应的停顿,借助于“测环”或者是“线锤”做好对孔内垂直度的检查工作,如果出现不合格的情况,需要及时纠偏,一直到检查合格以后才可以开始下一套管的安装施工作业。

(3)纠偏。在面向套管进行切压处理之时,在相互垂直的方向上,采用定时的方式对2 m靠尺加以运用,执行对套管垂直度的测量任务,一旦有偏差出现,需要保证纠正的及时性。一般情况下,常用到的纠偏方法有以下几种:其一,借助于钻机油缸进行偏差的纠正处理:若偏差比较小,或是套管入土并不是非常深,可以采用直接的方式对钻机顶升油缸与推拉油缸加以运用,执行对套管垂直度的调节任务。其二,对A1桩进行偏差纠正处理:若是A1桩入土5 m以下的位置有比较明显的偏差存在,可以先对钻机油缸加以运用执行纠偏处理,若是与要求并不相符,可在套管内部进行砂或粘土的填埋,在此过程中,还要将套管拔出一定的距离,一直到将套管提升至上一次检查合格的位置,之后将套管调直,对其垂直度进行进一步检查,待确定合格以后重新进行下压处理。其三,对A2桩进行偏差纠正处理:此方法大致相似于A1桩的纠偏方法,不同之处体现在对A2桩进行纠偏处理之时,不可以向管内填砂,而是要填入一致于A1桩的混凝土。

3.1.2 对钢筋加工与安装作业进行控制

在对钻孔咬合桩钢筋进行加工与安装处理之时,需要从严格意义上参照具体的规范来进行,切实做好对钢筋笼直径的控制工作,直径不可以太大,不然会存在不能下放到孔内的风险,在执行灌注任务之时有较大的可能会被套管带出;另外,钢筋笼的直径也不可以太小,否则会出现保护层太大的状况,对结构受力产生不利影响。在本工程中,钢筋混凝土钢筋笼的布置方式属于不对称布置,在进行钢筋笼的下放操作之时,需要对方向进行严格的控制,在钢筋笼靠结构侧的中心一根主筋的位置,采用间隔的方式将具体的标记工作做好,另外,还要在钻机相应孔中心进行标记,下放作业的进行需要将两个标记对好。

(1)灌注混凝土。其一,基于对螺丝口套橡胶密封圈的使用,将混凝土灌注导管联结起来,其内径应为25 cm,在完成联结作业以后,做好详细的检查工作,保证在使用之前完成了水压试验,试水的压力需要设定在0.6~1.0 MPa之间,为导管处在密封耐压的状态之下提供保证。其二,对吊机加以运用,将导管慢慢地下放,一直到孔内,导管的底口需要比孔底高出30~50 cm的水平,确保下口出料有足够的空间,另外,导管的上口还要和混凝土漏斗相互连接,采用隔水栓对其进行密封处理。其三,让砼经由滑槽流到漏斗内部,待漏斗内存入体积为2 m3的混凝土以后,将漏斗的底盖拔出,此时,在导管内进行混凝土的灌注,亦要为砼的连续灌注提供保证。其四,开始灌注作业以后,需要保证施工作业的紧凑性,中途不可以出现停工的状况。灌注作业的开展需要提高对孔内水位升降的重视,对砼面的实际高度进行随时测量,此外,还要对导管埋深进行计算,确保导管底端埋入砼面以下2~6 m。其五,在混凝土面逐渐上升的过程中,将导管拔出,并逐步对其进行拆除处理。与导管的实际埋深相结合,每次拆除的导管节数应为1~2节,在完成拆除任务以后,需要及时对其进行冲洗,为下次使用提供便利。其六,整个混凝土灌注作业的进行都需要安排专门的技术人员做好监督工作,将灌注记录详细与准确地填写下来。

(2)拔管成桩。混凝土灌注和拔管作业需要同时进行,此过程需要提高重视,即套管底应始终低于混凝土面2~6 m的水平,随浇随侧孔深,确保导管起拔时不超过混凝土面,形成夹层。

3.2 主要施工技术措施

3.2.1 分段施工接头的措施

由于无法连续施工就存在一个段与段之间的接头问题,存在施工冷缝,处理方法设置砂桩,待施工段到此接头时,挖出砂灌上混凝土。

3.2.2 事故桩的处理方法

在开展对硬切割咬合桩的施工作业时,由于A1桩混凝土有比较大的强度,或者是一些机械设备出现故障,在各种相关因素的影响下,硬切割咬合桩施工作业的开展可能并不会按照正常的要求进行,由此一来,会成为事故桩。

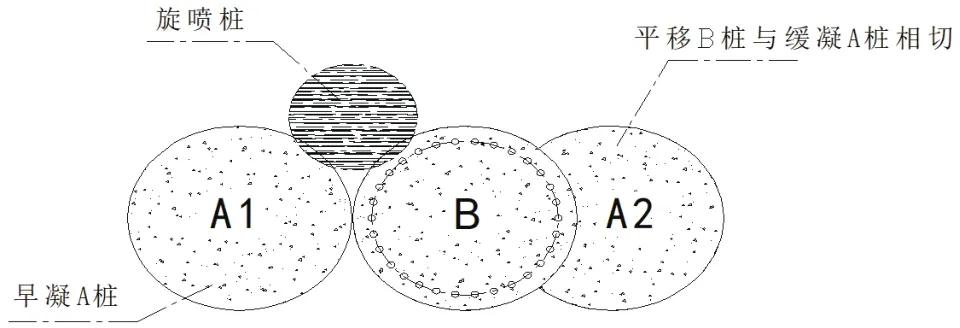

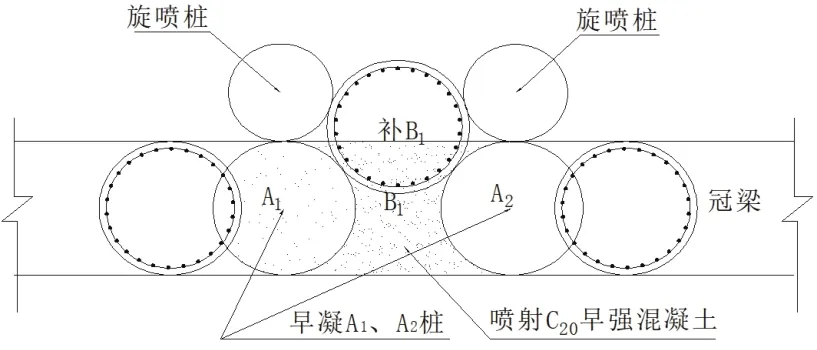

平移桩位侧咬合以及背桩补强分别如图3与图4所示。

图3 平移桩位侧咬合

图4 背桩补强

3.2.3 地下障碍物处理措施

在对套管进行施工之时,若是存在着地下障碍物处理难度比较大的问题,针对比较大的石块,可以借助于十字冲击锤对这些块石进行砸击,让它们变为相对碎小的石块下沉,在此基础之上将其清除。针对地下管线和钢筋等,可以将积水抽干,基于对安全性的全面保证吊放施工作业人员,由其执行下孔切割处理任务。

3.2.4 混凝土灌注事故处理措施

其一,埋管。需要从严格意义上对导管的埋深进行控制,不可以大于6 m,事先做好对导管接头螺栓的检查工作,保证其稳妥性,在对导管进行提升之时,不可以猛拔。如果埋管事故已经出现,可以利用吊车将其拔出,此过程需要对桩底埋置深度进行详细测算,避免出现超拔的问题。其二,钢筋笼上浮。需要将混凝土灌注作业的进行速度减慢,避免出现上浮的问题。

3.2.5 断桩事故的处理措施

若是受到不可抗拒因素的影响导致断桩事故出现,需要重新下放导管,完成桩灌注作业,之后按顺序对其他桩进行施工处理,最后,在此桩的外侧位置进行两根高压旋喷桩的施工,达到将桩水平推力强化的目的。

3.2.6 克服砂土管涌的技术措施

其一,对孔内地下水情况以及穿越砂层的情况进行实时观察,基于对少取土多压进原则的遵循,保证套管的及时性,将全套管跟进的钻孔工艺特点最大限度发挥出来。其二,以套管的最大切割下压能力为依据,保证套管一直是超前的,抓土在其后,需要对抓土面和套管底的距离进行控制,最小距离不应小于1 m。其三,在孔内灌水,一直到承压水头的高度,在此之后进行钻进处理。

4 结语

在高地下水位的桩基施工中,钻孔咬合桩对于地基的加固处理有较高的适用性,能够从整体层面有效提升地基质量,桩基承载力可以实现对设计要求的有效满足,作业形式也比较便捷,除此之外,进度可以得到较为可靠的保证,耐久性也比较理想。对工程的实际完成情况进行分析,在钻孔咬合桩技术的支持下执行对桩基施工地基的加固处理任务,可以取得很好的处理效果,能够达到加固地基的预期目的,今后,可以将其作为一种有效方法,在高地下水位桩基施工灌注桩地基处理中加以运用。