复杂环境下油气管道缺陷修复前的开挖方式

慕 园,陈国鑫,冯延魁

1.四川国锐工程设计有限公司西安分公司,陕西西安 710018

2.中国石油天然气管道工程有限公司西安设计分公司,陕西西安 710018

3.陕西省天然气股份有限公司,陕西西安 710016

近年来油气管道因环焊缝缺陷、内腐蚀及外力引发的失效问题时有发生[1],失效后果严重。对于经底片排查、数据对齐等排查手段发现的焊口或其他缺陷问题,采取现场开挖验证和修复可及时消除隐患[2]。根据缺陷排查情况,复杂环境点位往往是易发生缺陷的点位[3],管道建设期的组对、焊接等工序难度较大,运行期再次开挖并修复的难度更大。在役管道修复本身即为高风险作业,复杂环境点位的开挖作业更应引起足够重视。本文以三类复杂环境点位为例,对支护和开挖技术要点进行详细分析,可供类似管道修复工程参考。

1 埋深大且管道交汇多点位

1.1 缺陷点位情况

某管道外径355.6 mm,壁厚6.4 mm,钢级L245,管道材质为直缝电阻焊钢管。修复点位缺陷类型为管体内腐蚀,埋深4 m。

缺陷点位置及周边情况见图1。缺陷点位于进站道路下方。道路为宽5 m、厚200 mm的混凝土硬化路,路下土层以杂填土为主。进站道路东侧为某公司停车场和市政绿地,道路西侧为站场旗台和市政绿地。待修复管道与两根油气管道及光缆近距离并行敷设,另有原油管道上跨三管敷设。修复前需破除混凝土路面,新建临时消防通道,修复过程中需确保上跨原油管道和两侧管道及光缆的安全。

图1 缺陷点位置及周边情况

1.2 支护和开挖形式

针对缺陷点位埋深大、管道交汇多且场地受限的情况,宜采取3面支护+1面放坡的形式进行开挖。

作业坑开挖示意见图2。为便于缺陷修复,管底净空高度取0.8 m,作业坑开挖深度约5 m。作业坑南侧采用分级放坡下挖,开挖坡比≤1∶0.67,每级下挖深度不大于2 m,分级开挖台阶宽度不小于1 m。作业坑东侧、西侧、北侧先支挡后开挖,操作坑坑壁距管壁不小于1.5 m。主体支挡结构采用槽钢桩+挡土板的桩板组合形式,槽钢桩沿作业坑壁夯入坑底,槽钢桩与坑壁之间插放挡土板。槽钢桩内侧焊接两层横向钢围檩以提高支挡结构的整体性,东西两侧围檩之间采用钢横撑进行加固。

图2 作业坑开挖示意/m

槽钢桩和钢围檩选用25#C热轧槽钢,槽钢截面高度250 mm,腿宽82 mm,腰厚11 mm[4]。挡土板选用质地良好的硬质致密木板,木板厚度≥30 mm。钢横撑选用D140 mm×4.5 mm的Q235钢管。

1.3 支护开挖技术要点

(1)准确定位管道和光缆线位后,避绕东西走向的上跨输油管道,沿作业坑开挖线每隔1 m竖向夯压6 m长槽钢桩。作业坑支护和土方开挖过程中,遵循“开槽支撑、先撑后挖、分层开挖、严禁超挖”的原则进行支护和开挖[5]。槽钢桩每夯压一定深度后,下挖作业坑。在槽钢桩后放置挡土板进行坑壁支护后,继续夯压槽钢桩,分层下挖后,再次进行挡土板支护。南侧开挖坡面夯压平整并设置逃生台阶。对开挖裸露的上跨管道,用8 mm橡胶板缠绕保护。

(2)作业坑每下挖1.6 m,槽钢桩内侧焊接钢围檩,每层围檩焊接连接。北侧下层围檩底部距管顶不小于0.5 m,其槽口向上作为挡土板支撑槽。

2 河道水工设施下点位

2.1 缺陷点位情况

某管道外径660 mm,壁厚10.3 mm,钢级L450,管道材质为螺旋缝埋弧焊钢管。修复点位缺陷类型为环焊缝缺陷。

管道走向及周边情况见图3。缺陷点位位于管道与河道交叉处的混凝土过水面下方。过水面两侧建有浆砌石挡墙。因冲沟边坡底脚处的弯头埋深较大,难以根据弯头定位缺陷点位。根据内检测报告,通过试挖目标焊缝点位附近的参考点位,推断开挖位置。开挖前需破除部分挡墙和过水面。

图3 管道走向示意

2.2 导流和开挖形式

针对缺陷点处于河道且上覆混凝土过水面的复杂情况,宜先在过水面上游位置做圈圩导流设施,然后拆除过水面,再放坡开挖。

围堰导流布置示意见图4。选择枯水期施工,在过水面上游围堰并接排水管,将上游来水导引至过水面下游。

图4 围堰导流布置示意

作业坑开挖示意见图5。管底净空高度取0.8 m,作业坑开挖深度约为4.6 m。过水面外开挖坡比均≤1∶0.67,过水面处开挖坡比均≤1∶1,每级下挖深度不宜大于2 m,分级开挖台阶宽度不应小于1 m,管道底部采用挡土板支护建造操作坑。

图5 作业坑开挖示意/m

2.3 开挖技术要点

(1)土方开挖应对称同步进行,避免因土体失稳对管道形成侧向挤压。作业坑设置两个相互垂直的阶梯形逃生通道,可采用填充砂土的土工袋码放堆砌台阶,底部操作坑内再放置两个逃生梯。

(2)作业坑顶周边设置彩钢板围挡等硬隔离和警示标识,以防止无关人员进入。现场应备足彩条布和抽水泵。缺陷修复期间如遇降雨,底部操作坑上方应搭建防雨棚。

3 道路陡坡内点位

3.1 缺陷点位情况

某管道外径323.9 mm,壁厚6.4 mm,钢级L360,管道材质为直缝电阻焊钢管。修复点位缺陷类型为斜接焊缝缺陷,埋深约3.2 m。

管道走向及周边情况见图6,缺陷点位临近道路边坡。边坡陡直、稳定性较差,坡脚建有浆砌石挡墙。县级道路路面宽度7 m,双向车道,车流量较大。公路部门不同意大面积开挖后再恢复路面的开挖方案。

图6 管道走向示意

3.2 竖井及巷道布置

针对缺陷点位处于道路旁不稳定高陡边坡内且不具备大开挖破路的场地条件,可采用竖井护壁下挖,接巷道找修复点的开挖方式,见图7。按道路保通要求,开挖前应先在道路外侧拓宽修建临时车道。

图7 开挖总布置/m

竖井采用C30钢筋混凝土结构。竖井截面为圆形,内径4 m,壁厚0.4 m,外径4.8 m。竖井总高度5 m,路面以上高度1 m,下挖进深4 m。竖井入口做环形锁口,超出外井壁0.5 m。为防止人员跌落,锁口平台处设置1.2 m高钢护栏(用D48.3 mm×3.6 mm的Q235钢管)。井壁底部沿管道方向设临时封门作为巷道入口,封门应保证井壁完整性、在竖井下沉过程中承受土压不破坏且便于拆除。竖井内壁设置2处护笼直梯,高度均为6 m,与井壁应牢固连结。竖井结构及钢筋布置见图8。

图8 竖井结构及配筋

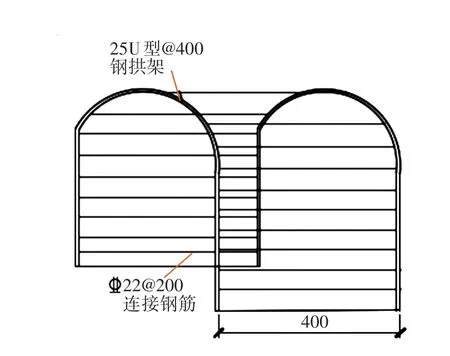

巷道门洞宽2.7 m,高2.66 m,拱半径1.6 m,拱高0.8 m,拱下立壁高1.86 m。为便于寻找缺陷点,巷道长度取6 m。施工时,应先沿管道向坡侧(北侧)布置5 m长巷道找缺陷点,若未找到缺陷点位,向南侧布置1m长巷道。巷道主支挡应采用预制式25U型钢拱架[6],现场拼装。钢架间距0.4 m,相邻之间采用钢筋焊接,环向间距取0.2 m。钢架外侧放厚度为2 mm的钢板防止土体塌落。巷道钢架结构见图9。

图9 巷道钢架结构

3.3 施工技术要点

(1)竖井应采用逆作法,分节下挖、分节浇筑[7]。上节井壁钢筋下料时应考虑下节井壁钢筋搭接,搭接长度不小于35d(d为钢筋直径)。

(2)竖井下沉过程中做好封门定位,竖井底距管道顶1~1.5 m位置处进行拆除。封门破除后,井壁不占压管道和光缆。井壁基础应置于坚硬土层之上,底部做混凝土圈形垫层,井壁8 h累计下沉量不应大于10 mm[8-9]。

(3)竖井顶部设置龙门吊,用于土方、机具垂直运输。龙门吊连接吊篮作为人员进出竖井的主要交通方式,爬梯为备用通道。

(4)巷道挖进过程应结合黄土地区施工经验,在掌子面用袋装土等措施进行反压护壁[10]。完工后,巷道内素土回填夯压,夯实系数不低于0.9。

4 结束语

牢固可靠的支护开挖措施能够有效避免因风险识别、处置不当引发的坍塌、掩埋事件,能为修复工作创造良好的条件,使坑内作业人员安心作业。本文针对三类典型的复杂环境点位,详细分析了对应的开挖作业风险因素,给出了相对安全便捷的支护开挖形式,工程实践效果较好。因复杂环境点位的场地条件有别,影响作业坑稳定的因素区别较大,作业坑失稳的形式也有差异。建议对于其他类型的复杂环境点位,也应综合考虑场区环境因素进行专项设计,并在开挖支护过程中注意以下事项。

(1)作业坑开挖完成后应按照GB 50497《建筑基坑工程检测技术标准》要求,做好持续综合监测,根据监测数据进行支护设计的动态调整,提前处置风险。

(2)作业坑开挖过程中应加强油气泄漏监测,若发现有泄漏应立即停止作业。特别是竖井和巷道,应加密油气泄漏监测频次。

(3)作业坑开挖过程中应注重对其他管道的保护,并按照保护管道的要求保护光缆。