挖掘机智能引导系统在深水防波堤施工中的应用

宋建东,邵 帅

(中交第四航务工程勘察设计院有限公司,广东广州 510230)

1 项目概况

尼日利亚某深水港项目位于尼日利亚拉各斯自贸区,是西非最新的在建现代化集装箱枢纽港,也是“一带一路”的标志性项目。建设内容包括2个专业集装箱泊位和1个拖轮泊位,码头设计水深-16.5 m,进港航道长9 km,防波堤和护岸总长约2.7 km。

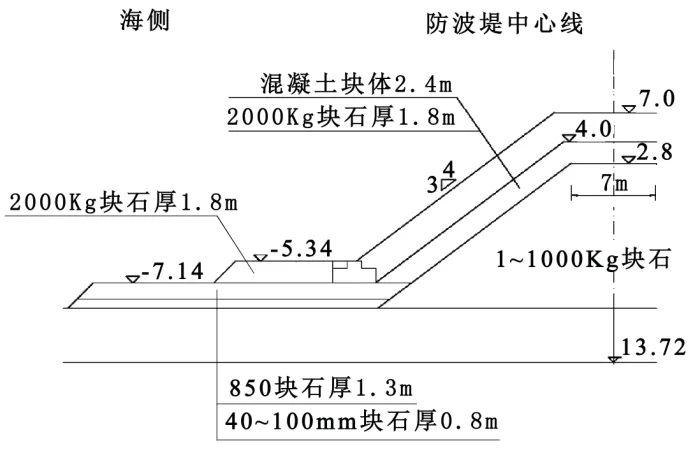

本项目防波堤结构为抛石斜坡堤,最大水深约11 m,护面块体距离坡顶最远距离约20 m,超过一半断面位于水下,典型设计断面如图1所示。防波堤对码头和疏浚施工都有着关键性的作用,对整个项目工期控制和质量控制也意义重大。防波堤护面结构采用了新型专利护面混凝土块体Xbloc[1],包括2 m3、3 m3和5 m3三种规格,总计约2.7万块。垫层块石按照里程分为D50=650 kg和D50=2 t两种规格。

图1 防波堤典型断面示意(海测)

2 垫层理坡的质量要求

块体专利商荷兰DMC公司对Xbloc安装及垫层理坡的施工质量提出了很高的要求[2-3]。首层(最下层)块体为同姿态规则安放,上部插入式安放。垫层最小厚度:

式中:

Dn50为垫层块石中值粒径;

Hs为设计有效波高;

ht为护底以上高程;

h为护底水深;

Nod为块体相关系数,一般取0.5;为混凝土相对密度。

根据高程不同,垫层坡面的验收要求(设计断面与实际断面的高程偏差)如表1。

表1 垫层理坡偏差要求(验收标准)

防波堤理坡施工一直是港口工程的一个重点和难点[4-5]。传统的理坡位挖掘机借助全站仪或者RTK进行粗略理坡。这样的方式受能见度等环境因素影响大,远端作业还存在一定危险性,精度不可控因素较多,人力和仪器成本较高。尤其对于水下盲区,完全依靠机手的经验和手感,质量存在着相当大的不确定性。

本项目地处大西洋开场海域,受到长周期波的显著影响,首次应用的Xbloc块体的高精度安装标注,对内侧垫层块石,以至于堤心石的理坡质量都提出了很高的要求,如何保障理坡质量,成了整个防波堤施工质量的关键。

项目团队为解决该技术疑难,保证施工质量,引入最新北斗挖机智能引导系统,以此为依托,以应用为中心,通过研究消化智能理坡系统的工作原理和具体的实现方式、误差来源及精度控制方式,分析进一步提高精度的可能性。在实践中调整配置,优化系统安装方式和位置,寻求精度和经济型的合理组合,为后续的大规模应用指引方向。

3 智能引导系统的组成和基本原理

3.1 系统组成

总的引导系统由定位系统基准站、定位信号接收机、传感器、控制面板和挖掘机组成。具体到挖掘机上,由安装在机身、大臂、小臂和铲斗等多个位置的倾角传感器、GNSS天线(及差分天线)和可视化终端组成。其中倾角传感器精度为0.05°(单轴)和0.1°(双轴),双接口IP67防护等级,适合港口工程使用。高精度全频段GNSS测量型天线支持北斗二代导航系统[6],兼容L-Band,满足高精高动态的实时测量要求。可视化终端搭载Android系统,集终端信息显示、数据通信枢纽功能于一体,提供工作指引的直观与灵活性。强固型防护结构设计、丰富的扩展接口,适于各种恶劣场地环境下的工程设备使用。

图2 智能引导系统组成

3.2 基本原理

使用其他定位技术的类似引导系统在海外项目已有应用[7],但此次采用北斗挖掘机智能引导系统,是综合了微电子技术、无线通讯技术、GNSS厘米级高精度定位等于一体的系统集成解决方案[8]。系统依靠机尾两侧的GNSS天线和差分天线,通过和基站的通信获取挖掘机的实时三维位置,结合读取安装在挖掘机关键作业位置上的各种角度传感器数值及主要枢轴尺寸,计算出铲斗斗齿实时、精确的三维位置信息,系统通过比较三维设计基准模型与当前铲斗所处位置,以模拟图形、数值等多种方式,指示铲斗与目标工作面的相对位置,显示在在驾驶室的平板终端,引导操作手精确施工。水下整坡由原始的多次成型提高到一次成型。

在计算铲斗坐标和高程时,会涉及到世界坐标系(WGS84)与设备自定义坐标系的平面坐标转换。其中自定义坐标系是以车体与动臂的铰接中心为原点,动臂轴心和斗杆铰接轴心的连线为X轴,垂向为Y轴,然后由机臂和铲斗的尺寸和倾斜角度计算铲斗坐标和高程。

4 系统应用

4.1 安调要点

安装单轴倾角传感器时,需先标定各个传感器安装的平行线,单轴倾角传感器的安装位置如图3,平行安装在AB、LD、CE三条线投影在机臂的平行线上。

图3 传感器安放位置

挖掘机模型建立,由定位、定向天线获取的GPS位置信息,通过测量完挖掘机机身的各个点位参数后,就能通过几何关系进行挖掘机模型的建模,而挖掘机机身的参数测量分为两个部分,即:RTK点位采集及机身点位距离测量。

连接基站后,RTK共采集7个点坐标(定向天线坐标2个、大臂支点左右侧坐标各1个、铲斗三侧坐标3个),来计算得到挖掘机机身模型的旋转参数,以此可计算得出铲斗中间点位的精准坐标。

已知倾角传感器的角度,想要将机身定位点的高精度坐标转化为最后的铲斗坐标,就需要进行机身各个支点之间距离的测量工作。

4.2 理坡施工过程

实际施工过程首先进行设计模型的输入,通过已知的CAD施工图纸及PC端数据设计软件,将所有施工数据进行处理成道路设计文件,并导入平板进行施工的引导。

理坡施工,按照先水下,后水上的顺序,着重控制首层块体区域的理坡质量。实际采用CAT345和CAT374,最长大臂约26 m。在岸上理坡时,长臂挖掘机履带与岸坡平行,便于向前推进式作业。

图4 实际操作界面

图5 水下长臂理坡施工现场

图6 水面以上理坡施工现场

4.3 结果曲面

当挖机施工完成后,机手操作挖机在不同的边坡横截面进行检测记录,系统自动记录颤抖轨迹,当完成找平后,系统将合成不同边坡横截面的实际轮廓数据,可直接与设计断面进行对比,如图7所示。

图7 设计断面与实际理坡断面

5 施工效果

5.1 理坡质量

在智能引导系统的帮助下,终端实时显示三维设计模型,操作手可以实时参考铲斗姿态,直观的了解挖掘状态信息,快速施工,无需测量放样,避免施工返工,极大地降低了对于机手操作水平的强烈依赖,对于疫情期间造成的人员短缺局面也起到了显著的缓解作用。在视力不及的水下盲区,铲斗也能精确完成坡度、高程控制。图8的实际施工误差结果与表1的误差要求对比显示可以看出,该系统对于理坡施工质量控制有了质的提高。

图8 智能引导系统理坡施工实际误差分布

5.2 理坡工效

智能化系统使水下整坡由原始的多次成型提高到一次成型。理论上作业条件允许下可以24小时全天候施工,和传统方法相比,根据2020年10月13日复工至2020年12月31日的统计,和前期传统理坡施工相比,每台班理坡面积提高约20 %~30 %,三次验收全部合格。如果考虑精度控制,以验收合格作为有效工效的衡量标准,实际理坡工效提高可达50 %。

对于其他修坡精度要求很高的项目,还可能存在潜水员水下铺设导轨进行理坡的情况,此工艺烦琐其要求较高,需要机械设备配合,还需要测量人员控制导轨高程。受到浮力、海浪等的较大影响,潜水人员在水下理坡行动不便,当位于深水区时,受水压力的影响潜水人员作业时间不能太长,影响工程进度。与此相比,挖机理坡系统只需要1名操作手,投入大大降低,此种工况下应用智能理坡系统的工效优势就更加明显。

5.3 安全及经济效益

有效减少测量人员和辅助施工人员数量,传统理坡需要测量人员和辅助施工人员,精度要求严格的水下理坡甚至潜水员使用辅助导轨完成。使用智能化引导系统,显著减少了施工人员和特种作业,有效降低了劳动强度和安全风险,从而也减少了人员和设备台班支出,提高经济效益。

5.4 信息化管理

挖掘机实时作业状况及信息通过无线网络可实现实时回传,方便现场管理。施工结束后系统自动生成报表,改变了传统验收方式的不变且提高了验收效率。另外,经过一定的二次开发,施工数据可为BIM平台、第三方平台提供多方位数据支持。

6 结语

北斗挖掘机智能引导系统采用GNSS高精度坐标实时定位,改变和扩展了传统挖机的使用方式,使挖掘机不仅是挖掘的工具,也是放样、测量的标尺。本文介绍了该系统的基本原理,安装调试和施工要点,通过施工效果的检验以及和传统施工方式的对比,展现了在尼日利亚莱基港项目深水外海防波堤理坡施工中的成功应用,显著提高了理坡质量和工效,为后续的块体安装打下了坚实的基础。后续可进一步开展智能理坡系统的出图模式、精度标准及进一步提高,直接进行最终验收等问题的探讨。总体而言,全新的施工方式使得施工更容易、更高效。集中体现了高科技智能化设备在克服传统港航施工难点中的巨大作用,为国内类似工程提供了应用参考。