多通道烘缸汽液两相流型特性及转变

乔丽洁 董继先,* 王 博 董 岩 王 莎 郭浩增 董惟昕

(1.陕西科技大学机电工程学院,陕西西安,710021;2.西安科技大学图书馆,陕西西安,710054)

流型即流动形态,不仅影响两相流动的力学关系,也影响两相流传热和传质特性,学术界已经对其进行了数十年的研究[1-3]。由于垂直流动方向重力引起的流型不对称性[4-6],水平通道内气(汽)液两相流型往往比垂直通道更为复杂。水平通道内的气(汽)液两相各种流型对应的流动换热机理差别明显,环状流因其稳定、高效的换热效果始终是凝结换热过程的首选流型[7]。核电、制冷、动力工程、石化工业中存在相变的换热设备、天然气管道及多通道烘缸均具有水平通道,研究水平通道内流型特性及转变机理、探索环状流出现的规律,具有很重要的学术意义和工业应用价值。

传统纸机烘缸耗能高、纸张干燥效率低,不适应高速纸机的发展。为解决这一瓶颈,基于小通道换热器技术,美国阿贡国家实验室开发了一种夹层多通道烘缸[8]。实验室规模的测试和评估表明,多通道烘缸可以将纸张干燥生产率提高达20%~90%[9-10]。对于多通道烘缸而言,通过研究通道内两相流型及转变、探索环状流出现的规律,可简化其传热与压降模型。但是目前汽液两相流型的研究方法较复杂,原因是汽液两相中的多种形态构型受到了众多参数的影响[11-12]。多通道烘缸的两相流型不仅与实验工况有关,还与流动通道的截面形状、换热热流密度、两相物性等有关[13]。蒋炳炎等人[14]研究了5 种微流道截面形状对非等温、非牛顿流体流动性能的影响,发现微流体的流动长度与流道截面比表面积呈反比关系。周云龙等人[15]研究了非圆小通道内氮气-水气液二相流的流型特性,发现小通道截面形状显著影响了流型,转变界限换热热流密度会影响换热介质黏度随温度变化的关系,黏度的变化会造成两相流动阻力的改变[6]。

由于多通道烘缸水平通道的蒸汽凝结换热结构具有单面换热的特点,以上研究均无法直接应用于多通道烘缸。董继先团队对多通道烘缸水平矩形截面通道内凝结换热特性及流型进行了可视化研究[16-18],然而并未讨论非矩形通道截面情况下,冷却介质流动参数、换热热流密度对流型的影响。

本研究以实验条件下多通道烘缸蒸汽凝结换热工作状态为基础,选择水平U形截面通道作为对象,采用高速摄像机对非绝热条件下蒸汽凝结两相流型及其转变进行了可视化观察,研究了蒸汽质量通量、冷却水质量流量和热流密度对两相流型转变的影响;对比了不同蒸汽凝结工况下流型转换界限的差异性,揭示了流体流动形态的变化规律,以期获得合理工艺条件,为多通道烘缸的最佳结构设计提供理论依据。

1 实验系统及数据处理

1.1 实验装置

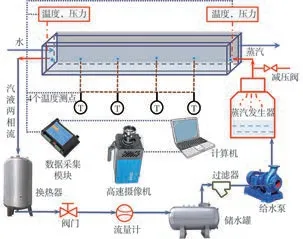

图1 为多通道烘缸凝结换热可视化实验台。如图1所示,与纸机烘缸类似,整个实验系统主要依靠蒸汽的流动凝结来实现热量的传递。本实验使用去离子水作为液体工质产生蒸汽,冷却负载为冷却水。实验存在3种过程:凝结换热、汽液两相相变和流型转变过程。主要测试段是实验系统的核心,主体采用一块长900 mm 的铝制矩形板加工而成,通道长度为800 mm。设计加工了U 形截面形状的铝制金属通道板,结构如图2 所示。为提高金属壁表面的耐磨性,统一对壁面做了阳极氧化处理。

图1 多通道烘缸凝结换热可视化实验台Fig.1 Experimental rig of condensation heat transfer of multichannel cylinder dryer

图2 U形截面通道板Fig.2 U-section experimental channel plate

铝制通道板两侧各设有3条水平蒸汽凝结通道和冷却水热交换通道,中间通道相邻两通道主要防止热量散失;为防止串流,在通道间设置回字形密封条。蒸汽通道一侧固定有耐温聚碳酸酯(PC)板,用作可视化观察;另一侧覆不锈钢盖板,用于密封冷却水通道。为防止热量额外损失,除透明部分外,所有外表面均用隔热棉保温。热量损失少于蒸汽释放总热量的0.5%,所以可忽略不计。

可视化系统主要由德国PCO公司的dimax S4型高速摄像机及照明光源组成。摄像机像素为4502 fps@1008×1008,全分辨率为1279 fps@2016×2016,无须黑色基准标定,曝光时间范围1.5 μs~40 mms(每秒钟拍摄25帧~60万帧以上照片)。拍摄镜头为Nikon近摄镜头和Tokina微距镜头,采用2组LED冷光源补光。

1.2 数据处理

1.2.1 换热热流密度

根据傅里叶定律,换热热流密度指U形截面通道与冷却水侧换热壁面所传递的热通量,因为实验系统保温良好,故可采用冷却水吸收的热量来计算换热过程交换的热量,其计算见式(1)和式(2)。

式中,q是换热热流密度,kW/m2;Qc是冷却水换热获得的热量,kW;A是通道换热壁面面积(底部投影面积),m2;Cp是冷却水定压比热容,kJ/(kg·K);mc是冷却水质量流量,kg/s;Tco和Tci分别为冷却水出口、入口温度,K。

1.2.2 实验系统的误差分析

人为误差通过对实验人员的培训来消除;测量参数误差由相关设备自身的误差直接得到,其他参数的误差由相关误差传递公式得到。实验装置的不确定度如表1所示。

表1 实验装置不确定度Table 1 Uncertainty of measuring devices

2 结果及分析

2.1 流型观测结果

水平通道汽液常见两相流型包括:环状流、环状弥散流、分层波状流、弹状流、塞状流、弥散泡状流、分层流及间断流动[19]。本研究对采集到的流型图像进行分类,共得到环状流、环波状流、波状流、弹状流、塞状流、分层流和泡状流7种水平通道典型流型,见图3。

图3 水平通道7种流型及其汽液分离示意图Fig.3 Schematic diagram of 7 flow patterns in horizontal channel and their vapor-liquid separation

2.1.1 环状流

环状流相分布极为对称,形成的重要条件是汽相具有较高速度。本研究蒸汽质量通量范围内,环状流在通道蒸汽入口处均能出现,说明此处蒸汽流速最高;蒸汽受重力的影响不大,成为通道中心高速流动的汽芯;入口处凝结水量较少,形成环绕通道四周的水膜,厚度随流体流速不同而不同;凝结水膜受汽芯的持续推动而有效排出,具体示意图见图3。如图3(a)所示,通道上下壁面覆盖有对称分布的稳定薄液膜,通道下部的液膜比上部略厚。液膜呈现增厚趋势,说明随凝结的持续发生,重力作用逐渐明显。就通道尺寸而言,在计算总传热系数时,液膜的厚度不可忽略;因此,环状流型蒸汽侧传热热阻主要表现为液膜的导热热阻。

2.1.2 环波状流

环状流之后,随着凝结水量的增加,聚集在通道下部的凝结水增多,液膜厚度持续大于上壁面;同时,因为液膜增厚后汽相的剪切作用更明显,汽液相界面波动明显;由于汽液相受到更大的重力分层作用,可以观察到通道上、下壁面的波动不再对称分布。流型过渡为下壁面液膜略厚的环波状流,下壁面出现明显的“波浪”,上壁面液膜较下壁面薄,见图3(b)。由图3(b)可知,流动较环状流剧烈,其湍动会造成液膜不连续地环绕通道四周,由此造成汽芯中夹带细小液滴。因此,流动带来的换热情况要比环状流时复杂。

2.1.3 波状流

环波状流之后,汽液两相界面上因为蒸汽持续凝结,冷凝液量进一步增加,通道下部的凝结液膜厚度相对于环波状流明显增厚(见图3(c))。流速的变化产生扰动的波浪,分界面由于连续的波浪运动而波动不停。这种波状流一般发生在汽相流速较大、含汽率较高的情况下,即通道的进汽端。结合环波状流、波状流的图像来看,液膜厚度明显,所以2种流型的传热热阻仍然是液膜的导热热阻。

2.1.4 弹状流

波状流发展到一定程度,随着凝结的持续发生,液体表面产生的“波浪”振幅增长需足够大,以至于出现了桥接整个通道横截面的“液桥”。与分层的波状流相比,汽相不再连续,液体夹带了小气泡,而汽相夹带了小液滴。由于“液桥”的作用,汽相会形成类似子弹头部的形态,见图3(d)。由图3(d)可知,其涌起的波浪会周期性润湿通道上部,汽弹最大的特征是通道上壁面没有水膜。此时流动可能出现的形态有汽弹、“液桥”和单相形态掠过的水膜,这3 种形态的传热有极大的差别。

2.1.5 塞状流

随着汽相流量的降低,弹状流中的汽弹开始冲破液桥,出现栓塞状连续分布在液相中的大气泡或小气泡间,随着凝结的进行,大气泡中脱落出越来越多的小气泡。由于密度差,大气泡趋向于沿通道的上部流动而形成塞状流(图3(e)、图4),与弹状流不同,通道上部存在水膜。塞状流出现的3种形态与弹状流完全一致,换热方式也相同。

图4 塞状流的发展过程Fig.4 Plug flow collected experimentally

2.1.6 分层流

沿流动方向,在通道末端、汽液两相流量均较低时,两相分开流动,相间可见明显的平滑分界面,即为分层流,如图3(f)所示。层状流凝结水占据的份额加大,出现液池。由于液池较高,成为影响层状流换热的主要因素。

2.1.7 泡状流

至通道末端,凝结水较多,塞状流中的小气泡开始被液相的湍动击破成更细小的气泡,继续分布在液相中沿通道上部向后移动,如图3(g)所示。周云龙等人[15]证明,典型的泡状流主要发生在具有较低气相折算速度、较高液相折算速度的工况。液相中存在细小且分散的气泡,因其出现距离较短,两相流动接近单相水的状态;紧接着流态会迅速转变为单相水充斥通道的全凝状态,故而可以将泡状流划分为单相换热主导的模式。

以上分析表明,换热机理随流型种类的变化而不同,采用可视化实验来研究不同实验工况下流型转变的规律有助于流型的准确预测。

2.2 蒸汽饱和温度对流型转变的影响

图5 为蒸汽质量通量25 kg/(m2·s)、入口蒸汽饱和温度(Ts)分别为110℃、120℃、130℃时,沿通道长度方向的流型转变图像。从图5可观测到,随蒸汽饱和温度的不断升高,通道内的流型逐渐增多,环状流的区域明显减少。温度为110℃时流型种类共3种:环状流、环波状流及弹状流;120℃和130℃时流型种类共4种:环状流、环波状流、波状流及弹状流。

图5 水平U形截面通道不同蒸汽饱和温度下的流型转变Fig.5 Flow patterns transition in U-shaped cross-section channel for different steam saturation temperatures

本研究从传热基本原理出发,讨论蒸汽饱和温度对流型的影响。冷却介质的温度波动不大,如果提高蒸汽饱和温度,蒸汽与冷壁面间的传热温差增大,蒸汽传递的热量增多,进而冷却剂吸收的热量必然增大,获得的凝结水量增多,凝结水的“波浪”振幅易于增大,有利于弹状流、塞状流的形成。

图6 为蒸汽质量通量25 kg/(m2·s)时,蒸汽饱和温度分别为110℃、120℃、130℃时的流型转变。由图6可见,环状流所占的区域会随温度的升高而明显减少,环波状流减少的幅度不如环状流时明显;弹状流出现的区域较短,且不够稳定,能够观察到受汽弹破溃与液相湍流冲击而产生的脉动。

图6 U形截面通道蒸汽饱和温度对流型转变的影响Fig.6 Effect of steam saturation temperature on flow patterns transition in U-shaped cross-section channel

蒸汽饱和温度为110℃时,波浪振幅较高的波状流并未出现,仅出现平缓的环波状流,这显然是凝结水量不够多的原因。随着温度的提升,换热温差加大,换热量的增加有助于凝结水量的增加。若蒸汽的凝结速率加快,则汽相含汽率会逐渐减少,两相界面受到干扰,液相波浪振幅的增大就会变得更加明显。

以上结果说明,水平U形截面通道中,发生稳定凝结换热过程的主要区域仍然是环状流,且温度越低,环状流占据的区域越大,这与水平矩形通道得出的结论一致[18]。

2.3 流动状态参数对环状流型转变的影响

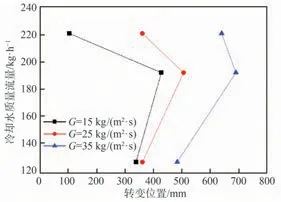

图7 为蒸汽饱和温度110℃时,不同入口蒸汽质量通量(G)下,冷却水质量流量对环状流型转变的影响。由图7可知,冷却水质量流量较小时,不同入口蒸汽质量通量对应环状流占据的区域差别较小;随着冷却水质量流量的增加,环状流占据区域的差别逐渐加大。

图7 U形截面通道流动状态参数对环状流型转变的影响Fig.7 Effect of flow state parameters on the transition of annular flow pattern in U-shaped cross-section channel

首先,冷却水质量流量相同时,换热量有限,入口蒸汽质量通量较小时蒸汽对凝结水的剪切力较小,无法对液相提供足够的拖拽力;随着蒸汽质量通量的加大,剪切力明显增大,环状流占据的区域随之增加。其次,当冷却水质量流量较小时,所提供的冷却负载不大,此时通道内的蒸汽量也不会明显减少,凝结水量也不会明显增加,所以蒸汽对于凝结液的剪切力不会有明显变化,造成环状流占据的区域并没有明显的变化。

蒸汽质量通量不变,随着冷却水质量流量的提升,环状流范围并非持续增大。冷却水流速加快,引起壁面和冷却水间的剪切作用增强,因而由湍流引起的热传递得到增强;所以在冷却水质量流量从较小值增大到198 kg/h 时,传热增强且环状流范围增大。值得注意的是冷却水质量流量达到223 kg/h 时,环状流占据的区域虽然呈现更大的差距,但环状流占据的区域范围却并非最大,原因可能是冷却水负荷过大,致使相应的蒸汽质量通量已无法满足传热要求。

2.4 换热热流密度对环状流型转变的影响

图8 为冷却水质量流量200 kg/h、蒸汽饱和温度为110℃、120℃、130℃,不同蒸汽质量通量(G)时,换热热流密度对环状流型转变的影响。从图8可看出,在相同蒸汽饱和温度下,蒸汽质量通量越大,换热热流密度越大,环状流转变位置越向后移。这说明,蒸汽质量通量变大,则给予系统的总热量增加,在换热面积不变的情况下,换热热流密度增加,必然引起传热壁面温度的升高,从而导致与壁面接触的凝结水温的升高,凝结水温升高会造成黏度的减小,进而促进凝结水的流动,以形成更大范围的液膜,最终获得更大的环状流范围。

图8 U形截面通道换热热流密度对环状流型转变的影响Fig.8 Effect of heat flux on the transition of annular flow pattern in U-shaped cross-section channel

另外,在相同蒸汽质量通量下,蒸汽饱和温度小于130℃时,蒸汽饱和温度越低,换热热流密度越小,环状流占据的范围更大。图8中蒸汽质量通量最大(50 kg/(m2·s))、饱和温度为110℃的状态下,换热热流密度虽然很小,但此时环状流覆盖了整个通道。温度是计算换热热流密度的主要参数,若蒸汽饱和温度小,则得到的热流密度小。蒸汽饱和温度为110℃的状态下,3 种蒸汽质量通量对应的热流密度(2087~2151 kW/m2)仅增长6.1%,而蒸汽质量通量值(25~50 kg/(m2·s))则增长了100%。显然,蒸汽质量通量的增长更明显,从而引起较大的剪切速度,并导致较大的界面剪应力;剪切力使汽液界面上产生液滴,这些液滴在汽相中合并,最终重新在液膜上沉积。当汽相流速足够大时,液滴碰撞通道上壁,形成极薄的液膜。所以温度较低时,热流密度的影响并不明显,此时,增加蒸汽质量通量更加有助于形成环状流。

蒸汽饱和温度上升到130℃时,随着蒸汽质量通量的增加,换热热流密度出现明显跃升(2901 kW/m2),较高的换热热流密度对应较大的环状流范围,但环状流范围却小于相同蒸汽质量通量下、较低温度对应的范围。出现这种情况是因为流型的转变与汽液两相的相对速度有关。因为黏度对两相的流动速度影响极大,所以有必要从两相流体物性的角度来分析流型转变。换热热流密度的急剧增加代表单位面积的热流通量急剧增加,对于汽相而言,热流通量增加了,分子间能够碰撞交换的能量也随之增加,导致分子间碰撞加剧、黏度增大,因而汽相在通道内的速度会减慢;较小的汽速无法获得通道上部稳定的薄液膜,难以形成环状流。对于液相而言,在蒸汽饱和温度从110℃提高到130℃、换热热流密度增加的同时,相应的壁面温度却降低明显,凝结水温直接受到壁温影响而降低,所以其黏度变大,流动速度减小,最终减小了环状流的范围。

综上,不同蒸汽饱和温度下,换热热流密度的变化会影响到环状流范围,但当蒸汽饱和温度为110℃、120℃时,影响流型转变的主要因素为蒸汽质量通量;而蒸汽饱和温度达到130℃时,影响流型转变的主要因素为两相流体的黏度。

3 结 论

本研究采用可视化实验对多通道烘缸水平U形截面通道内蒸汽凝结流动情况进行了研究,为多通道烘缸的最佳结构设计提供了理论依据。

3.1 观察到7 种主要流型:环状流、环波状流、波状流、弹状流、塞状流、泡状流和分层流;换热机理随流型种类的变化而不同,采用可视化实验来研究流型转变的规律有助于流型的准确预测;U 形截面通道中稳定凝结换热过程的主要区域流型仍然是环状流。

3.2 流型种类随蒸汽饱和温度的不断升高而增多,环状流的范围明显减少;随着冷却水质量流量的增加,环状流占据区域的差别逐渐加大,过大的冷却负载会减少环状流占据的范围;最佳的蒸汽质量通量与冷却水质量流量的匹配关系是35 kg/(m2·s)与198 kg/h。

3.3 换热热流密度会影响环状流型转变位置;蒸汽饱和温度较低时,换热热流密度越小,环状流占据的范围更大;温度较高时,较高的换热热流密度对应较大的环状流范围。