浅谈大吨位转体桥牵引施工技术

施明金

(中国铁建大桥工程局集团有限公司,天津 046200)

1 工程概况

上跨太焦铁路及G208分离立交桥位于长治市沁县新店镇栋村东南方向,采用整体式断面,桥面宽度为25.7m,该桥中心桩号为K57+359.500,起终点桩号为K57+238.5~K57+480.5,桥梁全长242m。

上部结构采用1-(65m+112m+56m)三孔单箱三室变高连续箱梁,其中主跨112m上跨太焦铁路、国道G208(二长线)、省道S220。1号墩顶(60+60)m梁段采用悬浇施工后转体76°就位,2号墩顶(50+50)m梁段采用悬浇施工,先合拢两侧边跨,后合拢中跨。0号桥台采用桩柱式桥台,3号台采用肋板台,1号墩不设桥墩,支座直接位于上承台顶,基础采用桩基础,2号墩采用矩形桥墩,基础均采用桩基础。该桥平面分别位于圆曲线上和缓和曲线上,纵断面纵坡-27%,2号墩承台左转10°,其余墩台径向布置。

2 工程特点

转体主墩布置在太焦铁路小里程侧,桥梁平面位于=1000m的圆曲线及缓和曲线上,交叉角度82.1°,交叉点梁底至轨面净距为10.632m,特点如下。1)上跨太焦铁路及G208分离式桥采用平转法转体,桥梁转体靠自身旋转就位。2) 转体桥13000t质量全部由上下两承台轴心球铰承受,球铰承载力大,转动过程可靠、平衡。3)转体过程施工工艺和所用的施工机械简单,转体过程仅需转体系统、牵引系统、动力泵站即可使上部结构在2小时的短时间内转体就位,操作简便易行,便于掌握过程,更便于推广与应用。4)采用转体施工方法的关键技术问题是转动设备与转动过程的牵引力、施工过程中的结构稳定和结构强度保证、结构体系的转换、与全桥最终顺利合龙。

3 转体桥转体牵引施工技术要点

3.1 转体施工控制

上跨太焦铁路及G208分离立交桥1#墩采用转体施工工艺,且跨越运营太焦铁路,安全不利因素较多,既有线太焦铁路作业施工安全风险大。为保障转体施工过程安全及太焦铁路正常运营,在施工过程中必须进行转体过程施工控制,转体过程施工控制包括转体前的专项试验和转体过程的施工监控。

3.2 1#墩转体牵引方案及相关计算

上跨太焦铁路及G208分离立交桥1#墩转体上下转盘是转体系统非常重要的结构,上盘外边长1300cm×高240cm,上转盘转台直径φ1050cm,高度为80cm,其在整个转体过程中形成一个复杂的受力状态。待上下盘混凝土龄期满足要求且强度达到设计值55MPa及以上时才能进行整个1#墩转动系统支承体系的转换,抽去垫板,使转台支承于球铰上。1#墩转台内预埋转体牵引索,预埋端采用固定P型锚具-23孔,同一对索的锚固端在同一直径线上并对称于圆心,每根牵引索的预埋高度平行,和牵引方向保持一致,每对牵引索的出口点对称于转盘中心,牵引索埋入转盘长度不少于4m。由23束钢绞线组成的牵引索的外露部分圆顺地缠绕在直径φ1050cm上转盘转台周围,当与预埋钢筋相冲突时,适当挪动预埋钢筋,并采取特殊措施保护牵引索,以防止1#墩施工过程中钢绞线损伤或锈蚀。通过连续千斤顶施加转动力矩,使转台绕球铰中心轴水平转动。检查球铰的运转是否正常,测定动、静摩擦系数,为转体施工提供依据。转体牵引油缸采用两套QYD3500s-250型连续张拉千斤顶系统,转体时,连续牵引油缸固定在牵引反力座上加载。

设静摩擦系数为0.1,动摩擦系数为0.06,现场测试静摩擦系数、动摩擦系数略小于设计值,满足设计要求如下。

1#墩转体结构的牵引力计算及设备配置;

1#墩转体总质量为130000kN;

1#墩摩擦力计算公式为=×;

1#墩转动过程中的动摩擦系数按=0.05;1#墩动摩擦力=×=6500kN。

启动时静摩擦系数按=0.1,静摩擦力=×=13000kN。

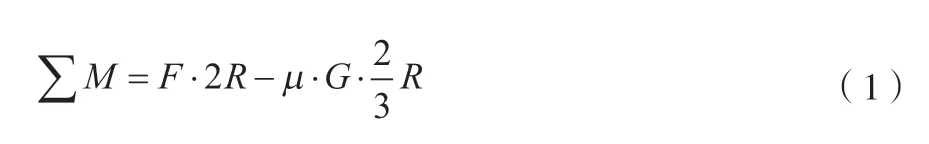

牵引力矩计算如公式(1)所示。

式中:为牵引启动力,为转体质量,为摩擦系数,为转体半径。

转体拽拉力计算如公式(2)所示。

式中:-球铰平面半径,=2.0m;-1#墩转体总质量,=13000t;-1#墩上转台直径,=10500cm;-1#墩球铰摩擦系数,=0.1,=0.05。计算结果如下。1#墩转动过程中牵引力=2/3×(··)/= 825kN;

1#墩启动时最大牵引力=2/3×(··)/=1651kN。上跨太焦铁路及G208分离立交桥1#墩转体选用两套QYD3500s-250型连续张拉千斤顶系统,通过反力座系统,使缠绕于直径10.5m的转台圆周上的23束钢绞线带动1#墩转动体系转动。

3.3 1#墩转体施工前称重试验及相关计算

1#墩施工现场成立各个职能组,包括对外联络组、防护监察组、设备安装调试组、牵引组、监测组、安全检查组、工程技术组、物资供应组及应急救援组。

1#墩悬灌梁在转体施工前需要完成悬灌顶面转体部分桥面的防撞墙、防抛网等附属结构工程,保证转体完成后不再有所涉及的桥梁施工铁路上方的施工作业。

拆除临时约束:对称拆除,共4个。

清理滑道,在撑脚底与滑道顶的间隙中垫四氟乙烯板,并涂抹黄油。

解除临时支座,清除结构平转范围内障碍物。

1#墩悬灌梁施工完成后,在两侧挂篮拆除前需要对桥梁远端、承台等观测点进行实施观测并现场记录;两侧挂篮全部拆除后要静置24小时以上,观测间隔时间为2小时,并对悬灌梁标高、平面位置、大气测量温度进行记录,若发生观测点标高突变等不利情况,立即报告现场主管工程师,对桥梁上下结构全面进行检查,并安排其他测量人员进行换手复测。

1#墩转体部分施工完成后,为确定悬灌梁是否需要进行配重,确保悬灌梁纵桥梁、横桥向平衡受力和转体过程顺利进行,应根据施工方案进行1#墩转动体的称重试验,计算球铰上方的不平衡力矩和需要配重荷载。

根据布置图,在1#墩转动体悬灌梁两侧的临时支承处布置4部螺旋式千斤顶,并在每台千斤顶顶面设置荷重传感器。根据设计在球铰上转盘下方四周布置了4个精密百分表,用以判断其在称重试验过程中是否会发生转动。

上下盘约束解除前在撑脚和滑道间设置百分表,记录初读数,约束解除后,观测百分表读数变化。纵向方向在梁体较重一侧上下转盘间设置千斤顶,并施加顶升力,观测百分表读数变化。当纵向两侧百分表读数变化一致时,读取千斤顶力,则测得的不平衡弯矩=×,为千斤顶中心距球铰中心距离。

根据现场称重情况,平衡配重为=/,为不平衡弯矩,为配重荷载中心距球铰中心距离,一般配重荷载设置在梁端部。

首先,在1#墩悬灌梁在梁体及承台上下转盘处做好测量线形,监控所需的明显标识。

其次,在1#墩悬灌梁箱梁上做好梁体左中右中线明显标识、梁体前端截面的实时测量点标记。

再次,在1#墩悬灌梁滑道转盘上做好线转动速度的控制明显标识,并在承台上转盘外缘黏贴坐标米格纸带,避免过快及过慢,以便于监测并控制转体过程中的转体速度。

从次,对1#墩悬灌梁其他所需的观测点一定要提前做好明显标识,并要尽可能预见转体施工动态变化过程中测点的通视性、可视性,便于观测。

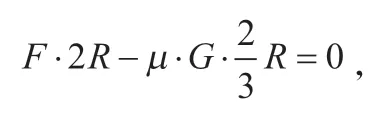

(1)1#墩悬灌梁采用球铰转动测试不平衡力矩法,这种方法采用测试刚体位移突变的方法进行测试,受力明确,而且只考虑刚体作用,不涉及挠度等影响因素较多的参数,结果比较准确。脱架完成后,整个梁体的平衡表现为两种形式之一。一个是1#墩转动体球铰摩阻力矩(M)大于转动体不平衡力矩(M),此时梁体不发生绕球铰的刚体转动,体系的平衡由球铰摩阻力矩和转动体不平衡力矩保持。

图1 转动体球铰摩阻力矩大于转动体不平衡力矩

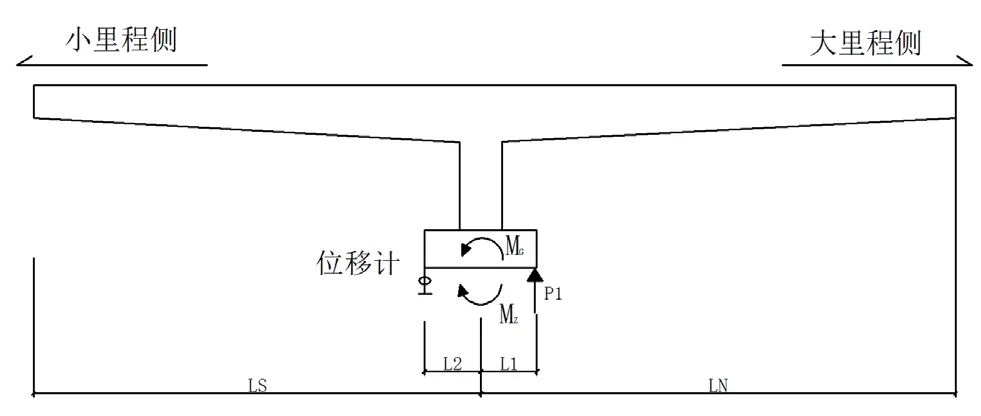

另一个是1#墩转动体球铰摩阻力矩(M)小于转动体不平衡力矩(M),此时体发生绕球铰的刚体转动,直到撑脚参与工作,体系的平衡由球铰摩阻力矩、转动体不平衡力矩和撑脚对球心的力矩保持,如图2所示。L为小里程悬臂端长度,L为大里程悬臂端长度,为上承台左中心至边长,为上承台右中心至边长。

图2 转动体球铰摩阻力矩小于转动体不平衡力矩

1#墩设转动体重心偏向北侧,在南侧承台实施顶力,当顶力逐渐增加到使球铰发生微小转动的瞬间,建立力矩平衡方程,如公式(3)所示。

在北侧承台实施顶力,当顶力逐渐增加到使球铰发生微小转动的瞬间,建立力矩平衡方程,如公式(4)所示。

则不平衡力矩如公式(5)所示。

摩阻力矩如公式(6)所示。

式中:M-不平衡力矩,M-摩阻力矩,为上承台左中心至边长,为上承台右中心至边长,-南侧承台实施顶力,-北侧承台实施顶力。

除上述传统方法外,当桥梁竖向转动力矩小于球铰摩阻力矩时,球铰不发生竖向转动,可采用“桥梁转体施工平衡重调控系统”进行测试调节平衡重,经过大量的研究和工程实践总结,该方法简单精确,效率高。

(2)梁体浇筑完后,砂箱或工字钢卸载前在上、下盘间每个撑脚和滑道间安设1个百分表,共计4个,记录各百分表初读数。卸载上、下盘间砂箱或工字钢后,观测百分表读数变化,根据读数变化、转体质量、转铰直径等相关参数来计算转铰偏心弯矩,根据计算结果在梁端施加平衡荷载,并根据百分表读数变化不断循环精调,最终使百分表读数变化一致,则桥梁结构达到最佳平衡状态。

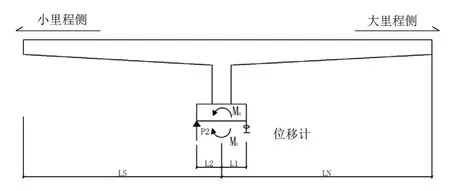

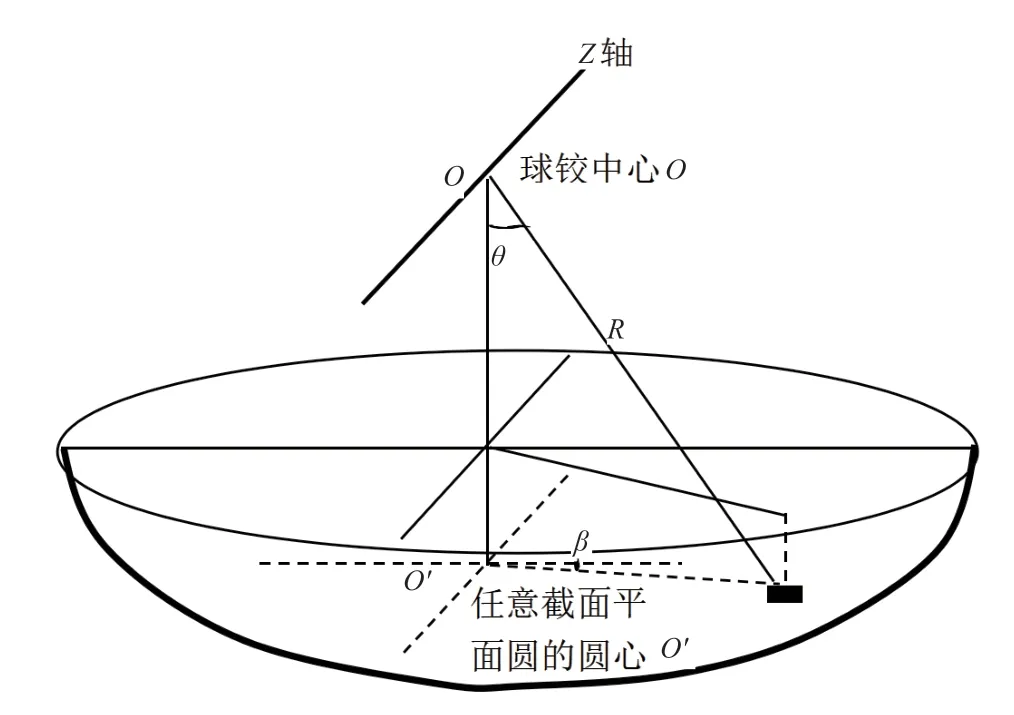

(3)关于摩阻系数及偏心距。当进行1#墩转动体球铰静摩擦系数的分析计算称重试验时,摩阻力矩等于摩擦面上每个微面积上的摩擦力对过球铰中心竖转法线的力矩之和。1#墩转动体的球铰沿梁轴线的竖向平面内发生逆时针、顺时针方向微小转动的过程,即微小角度的竖转。如图3所示。

图3 转动体球铰绕Z轴转动摩擦系数计算示意图

当1#墩球铰面半径相对比较大,而矢高相对比较小时,即比较小时,可将整个摩擦面按近似平面计算。根据研究成果及工程实践,使用四氟乙烯片作为球铰静摩阻系数和偏心距时,可用公式(7)(1#墩转动体球铰静摩阻系数)和公式(8)(1#墩转动体转动体偏心距)计算。

式中:-球铰中心转盘球面半径,-转体质量,-转动体偏心距,-转动体球铰静摩阻系数。

(4)关于施力设备及测点布置。①1#墩转动体撑脚处施力。=10.5m,=13000t,根据测定摩阻系数取0.05;得到设计1#墩转动体静摩阻力矩0.98×0.05×130000×10.5=66885kN·m。该试验1#墩转动体上盘承台施加顶力。在距转体中心线约5.5m处位置,设置四台5000kN的千斤顶,分别对转体梁1#墩转动体进行测试,在每台千斤顶上设置精密压力传感器,用于测试反力值,同时在1#墩转动体上转盘底四周布置4个位移传感器,用于测试球铰的微小转动的位移量。1#墩转动体每台千斤顶需要的顶力为66885kN/(4×5.5)=3040kN。②梁端处施力。为减小千斤顶出力,可增大力臂即在悬臂端适当位置处(如距悬臂端2m处)放置千斤顶,施加顶力。每台千斤顶需要的顶力为66885kN/(2×58)=577kN。可采用QLD-50型手动螺旋式千斤顶,但需要在悬臂端位置处布置施力平台。

3.4 转体前的试运行

实施转体过程时需要进行全程监控。转体过程分试转和正式转体两次进行。试转角度为5°,转体角度为逆时针5°,影响铁路时间约5min。试转完成后在撑脚与滑道间打入钢楔进行临时锁定,正式转体前取出。

3.5 1#墩悬灌梁平转最终实施

在各项转体施工准备工作完成后,经现场质检工程师检查无误,再报请现场监理工程师确认。上报铁路有关部门,在铁路有关部门批准的120min的时段内进行转体。

根据现场指令,同步对称张拉牵引千斤顶,按100kN/级逐级分级施加力,当张拉力达到计算的最大静摩阻力,直至撑脚走板水平位移,观测确定启动,并记录静摩阻力。

施工现场根据铁路部门确定的转体120min内进行转体作业。平转过程中实时监测梁端部位高程变化、转体速度、空间位置、牵引力、剩余弧长等关键参数。1#墩梁体匀速转动,在平转距设计位置约1m处减速,降低平转速度。在距设计位置0.5m处采用中铁西南院自主研发的“行程点动”技术,根据剩余梁端弧长确定钢绞线行程距离。在距设计位置0.1米处停止转动,现场测量轴线的高差及平面位置,根据轴线的高差及平面位置差值精确点动操作,控制精确定位,防止其超转。

当1#墩悬灌梁转体就位后,根据测量数据精确调整转体倾斜位置,并用提前预留型钢将上下转盘焊接牢固。临时墩墩顶与梁底先行焊接牢固,防止悬灌梁体在外力作用下的摆动。1#墩悬灌梁利用下转盘承台顶上的临时支撑设置的千斤顶,精确调整梁体端头部位的标高,并采取钢支撑临时锚固等有效措施固定。

连续千斤顶的安装和转盘23束钢绞线轴向保持一致,两台连续千斤顶保持牵引同步。穿牵引索钢绞线时不能交叉或扭转,一定要保持平行,使其受力均匀,所使用的牵引索钢绞线左、右两侧均匀分布。

4 结语

1#墩悬灌梁转体施工是一个相对复杂的动力学过程,关系到1#墩悬灌梁转体的精度、可操作性和稳定性,对球铰称重质量的精确性尤为关键。应当加强对1#墩悬灌梁转体过程中的动力学等问题的进一步研究,如不利条件的风荷载影响、转体过程中的旋转加速度、角速度的影响等。除上述影响外,还须考虑1#墩悬灌梁转动梁体在加速转动过程中不利因素对梁体与承台临时固结的影响。