RH炉添加硅钙钡合金进行夹杂物变性处理实践

王学林

(1.江西理工大学,江西 赣州 341000;2.新余钢铁集团公司,江西 新余 338001)

目前压力容器用钢多采用铝脱氧,由此产生脱氧产物AlO以及MgO·AlO尖晶石为高熔点的不变形夹杂物,传统的处理方式是通过喂丝机向钢水中喂入纯钙包芯线+软吹去除钢中非金属夹杂物,钙处理效果主要由包芯线种类、喂线速度等决定。传统钙处理方式为纯钙包芯线通过喂丝机直接加入钢水,为保证合适的钙收得率须控制喂丝速度,一般为1.5~3.0m/min,喂丝时间为4min,喂丝过程中钙在钢水中剧烈沸腾,钢水二次氧化、卷渣形成大尺寸夹杂物。新余钢铁公司炼钢厂一区(以下简称钢一区)压力容器用钢主要生产工艺流程为100t转炉→100tLF精炼炉→RH精炼→钙处理(采用纯钙包芯线)、软吹6min→连续铸钢。因厂房布局不合理,钢水吊运、精炼功能全部集中在钢水接收跨,造成LF-RH双联工艺工序时间不稳定,RH精炼后软吹时间只有6min,导致夹杂物控制不稳定,2.5级以下夹杂物合格率为86.73%。超标夹杂物主要集中在B类、Ds大型夹杂物。该文选择在RH炉真空处理后期通过料仓向钢水中添加硅钙钡合金进行钙处理的方式,在保证钙处理效果的前提下,以取消喂线工艺、增加软吹时间的方式去除钢水中的夹杂物。

1 改进后工艺流程

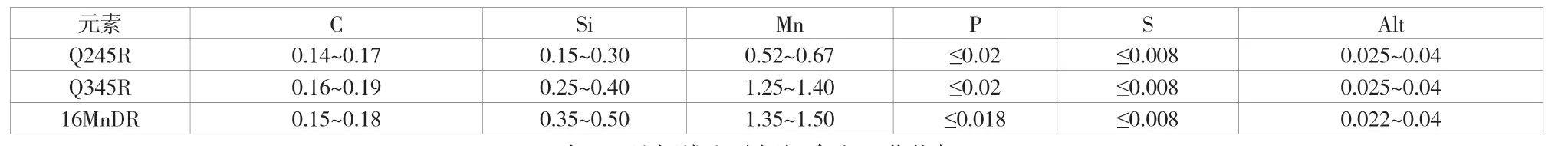

目前钢一区压力容器用钢主要为Q245R、Q345R、16MnDR等,化学成分见表1。改进后工艺流程为100t转炉→100tLF精炼炉→RH精炼(真空处理后期通过料仓添加硅钙钡合金)→软吹10min→连续铸钢。传统方式是在RH真空处理结束后通过喂丝机喂入纯钙包芯线,喂丝时间4min;改进后则是在RH真空处理后期添加硅钙钡合金,真空处理结束后直接进入软吹工艺,在保证钙处理效果前提下软吹时间较原工艺延长4min,延长了夹杂物上浮去除时间。纯钙线和硅钙钡合金理化指标见表2。

表1 压力容器用钢典型钢种成分/%

表2 纯钙线和硅钙钡合金理化指标/%

2 理论分析

钙处理的主要目的是钙溶于钢水中,随之与固态AlO夹杂物反应形成铝酸钙,随着添加过程的进行Ca含量增加,夹杂物不断富集,其液相线温度下降,所形成的夹杂物在炼钢温度下呈液态,可以迅速浮出钢液。部分钙与硫反应生成CaS,硫化物的熔点随着钙含量增加而提高,促使硫化物在凝固过程中过早地析出,从而形成细小分散的硫化物,使硫的中心偏析减少。

郭靖等人在铝脱氧钢研究中认为,钙处理后形成的CaO与钢中AlO发生的化学反应使夹杂物变性为低熔点的液态钙铝酸盐。通过碰撞,夹杂物变性速率大大加快,几分钟之内即可良好地变性。

周杨鹏等人在风塔板夹杂物的演变研究中认为,钙处理后夹杂物的平均成分朝着CaO质量分数增加的方向移动,并靠近夹杂物液相区附近,促进了含钙复合夹杂物的生成,通过软吹大幅度降低了大型夹杂物的数量,提高了钢液洁净度。

王立涛等人对钢包底吹氩与夹杂物去除的研究表明,钢包弱搅拌和适当延长低强度吹氩时间,更有利于去除钢中夹杂物颗粒。

钙处理能显著改变钢中夹杂物成分和熔点,但需要合理控制钢中钙含量,张立峰老师利用FactSage软件对Q345D/E钢在不同加钙量下的析出相进行了热力学计算,结果表明,使钢液中夹杂物处于“液态窗口”的含钙量为4.5-13×10。

RH真空精炼是生产压力容器用钢的关键工序,主要任务是提高钢水洁净度、控制夹杂物形态以及微合金化和成分微调。钢水在真空和提升氩气作用下,在真空室和钢包间循环流动,从而促进夹杂物的聚合、上浮与去除。钢包内大部分精炼渣在真空室外,基本上不参加真空室内的反应,并且真空室外的精炼渣也是在钢液表面处于相对静止的状态,不易造成精炼渣的卷入和对钢水的氧化,RH精炼能够很好地解决钢水强烈搅拌促进夹杂物上浮与防止钢液被精炼渣和炉气二次氧化的矛盾。

硅钙钡合金中含钙11.67%,可在真空处理过程中通过一定的方式在钢水中添加一定量的硅钙钡合金,达到钙处理目的并延长软吹时间,以提高钢中非金属夹杂物的去除效果。

钙是一种易挥发金属,钙的热力学数据为熔点850℃,沸点1492℃,远低于一般炼钢温度,其密度为1.55g/cm,是钢的1/5。钙的蒸汽压与温度的关系为lgp=4.55-8026/T。由此可知1600℃时蒸汽压为0.18MPa,与钢液一接触立即汽化。因此,用一般方法向钢中加钙是很困难的。利用喷射冶金方法和喂线法把钙粉喷入钢液深处可以克服以上困难,目前采用的方式是喂入纯钙包芯线150m,在100~300t钢包下部压力为0.2~0.3MPa,这个压力与纯钙的蒸汽压相近,可以保证较好的收得率。

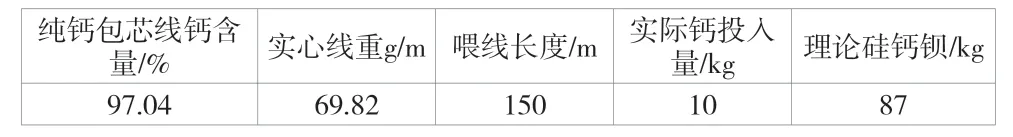

改进工艺按实际钙投入量测算理论硅钙钡加入量为87kg,见表3。考虑在真空处理后期加入,真空度在100Pa左右,钙的收得率存在不稳定性,试验硅钙钡合金加入量如表4,根据试验结果确定实际应用时的加入量。

表3 理论硅钙钡加入量测算

表4 硅钙钡合金加入量

3 应用实践

转炉、LF精炼、连铸工艺保持不变,真空处理采用处理工艺要求如下:真空度≤133 Pa,循环时间≥15min,纯脱气时间≥8min。RH炉真空处理前期5min调整好成分,保证纯脱气时间≥8min,在12min左右加入硅钙钡合金进行钙处理,破空后直接软吹10min。在钙处理前后、软吹结束、成品板材取样分析夹杂物情况。以光学显微镜观察试样中的夹杂物粒径分布。以扫描电镜并借助设备自带的能谱仪确定夹杂物的种类及组成。

3.1 成品钙含量

分析连铸中包样Ca含量发现,随着硅钙钡合金增加,成品Ca含量逐渐增加,具体见表5、图1。从表5可以看出,硅钙钡合金为60kg时成品Ca含量8.1×10,硅钙钡合金为80kg时成品Ca含量10.3×10,硅钙钡合金为100kg时成品Ca含量10.2×10,硅钙钡合金为120kg时成品Ca含量11.4×10,硅钙钡合金为140kg时成品Ca含量13.0×10,硅钙钡合金为160kg时成品Ca含量15.9×10。随着硅钙钡合金加入量增加,Ca收得率从13.18%提高到25.88%。钙的收得率与喂入纯钙包芯线接近。可能的原因为硅钙钡合金中的硅对钙的利用起重要作用,首先硅降低熔滴中钙的活度,防止了钙的氧化。其次,由于硅的溶解在颗粒周围形成硅的薄边界层,在这个边界层中钙的溶解度显著增加。再次,因硅钙钡合金在真空处理过程中由料仓直接加入,硅钙钡合金与钢水直接接触,减少了钙的损失。实践表明在RH真空处理后期添加硅钙钡合金可以保证钢水中Ca为8.1-15.9×10,钙处理可行,为保证钙处理效果加入量确定为100kg/炉。

图1 硅钙钡加入量与成品Ca和收得率

表5 硅钙钡合金Ca/×10-6收得率 (单位:%)

3.2 探伤情况

根据厚度对钢板进行分类,分别采用超声波探伤,探伤情况见表6,使用硅钙钡进行钙处理的钢板探伤情况如下:成品厚度<20mm探伤合格率99.7%,较原工艺提高0.93%;成品厚度20~40mm探伤合格率99.66%,较原工艺提高0.78%;成品厚度40~60mm探伤合格率100%,较原工艺提高0.63%;成品厚度>60mm探伤合格率97.8%,较原工艺提高0.10%。在其他工艺不变的情况下,RH炉使用硅钙钡合金进行钙处理探伤合格率提高0.76%。

表6 探伤合格率

3.3 夹杂物情况

对钢板非金属夹杂物情况采用扫描电镜分析,典型夹杂物形貌如图2~图5所示,具体成分见表7。非金属夹杂物类型主要是B类、Ds类夹杂物,成分主要是CaO-AlO-MgO,未发现Ba元素,说明RH精炼采用硅钙钡合金进行钙处理未产生新的非金属夹杂物。

图2 典型夹杂物形貌1

图5 典型夹杂物形貌4

表7 典型夹杂物成分

在RH炉软吹结束时取样分析夹杂物数量,采用光学显微镜观察(不统计1μm以下的非金属夹杂物)。对比两种工艺软吹结束后夹杂物数量,由于取消了传统的通过喂丝机喂线进行钙处理的模式,软吹时间从6min延长到10min,在相同的底吹氩流量前提下,软吹氩时间延长,吹入钢液的气体量增加,夹杂物充分上浮,夹杂物数量由21个/cm减少到12个/cm,夹杂物最大直径由110μm减少到65μm,具体见表8。实际应用效果为2.5级以下非金属夹杂物合格率从86.73%提高到96.17%。

图3 典型夹杂物形貌2

图4 典型夹杂物形貌3

表8 软吹结束后夹杂物数量

4 结论

该文得出相关结论如下:1)以硅钙钡合金替代纯钙包芯线进行钙处理,钙的收得率稳定,平均为18.26%,正常使用过程中加入量为100kg/炉。2)在其他工艺不变的前提下,RH炉使用硅钙钡合金进行钙处理后,探伤合格率从98.89%提高到99.67%。3)RH精炼采用硅钙钡合金进行钙处理未产生新的非金属夹杂物。4)RH炉使用硅钙钡合金进行钙处理,软吹时间从6min提高到10min,夹杂物数量从21个/cm减少到12个/cm。5)目前双联工艺的压力容器用钢全部使用硅钙钡合金替代纯钙包芯线进行钙处理,效果良好,2.5级以下非金属夹杂物合格率从86.73%提高到了96.17%。