木门安装工艺改进与一体化工具配套

陈锦德 胡文康 韩喜林 尹 欢

(北京港源建筑装饰工程有限公司, 北京 102200)

0 研究背景

在装饰工程施工时,会涉及大量木门或其他轻质门的安装。现阶段木门安装过程中,难度比较高的工序是门套的安装。门套安装和固定在传统工艺中是依靠木楔、木方、激光水平仪或垂线等工具共同作用完成的。首先将顶板与侧板组装,以激光水平仪为垂直度控制工具,用木楔子配合木方,调整门套侧板的竖直,进而固定门套侧板。安装过程中要反复调整,方能使侧板附线,保证质量。

此做法下,误差累计、主观失误、怠惰心理、经验不足等均能造成质量问题。一旦出现质量问题,补救措施复杂且成本较高甚至无法返工。因此此道工序对施工人员的要求较高。

现有技术的缺点总结起来包括施工效率低下、工序烦琐复杂、准备工作过多,且精度较低。因此需要设计一套全新的工艺工法用于门套安装。

该文工法完美替代了传统做法中的木楔和木方内外支撑的做法,减少了大量准备工作和调整工作。适用于常规室内木门安装,应用效果良好,施工便捷、施工质量良好,还可节约工期、提高工作效率、降低成本、减少人工、操作简便,实践证明,该工法适用范围广,值得推广应用。

1 工艺工法的改进及关键技术

1.1 工艺原理

工艺流程如下。组装门套→竖立门套→调整侧板→安装固定。把控的要点是侧板绝对平行,换言之,顶板的长度须与侧板间的净间距绝对相等。此工法之优在于通过各部件的相互约束及相互作用实现绝对相等的效果。同时,使倒“U”型的门套不依附其他构件也能单独竖立在门洞中。从而减轻施工负担,方便调整位置。

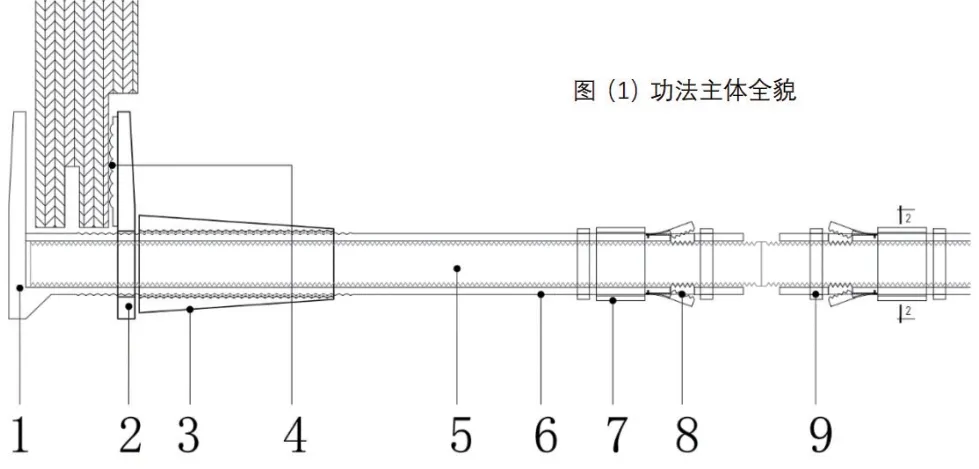

主要分为两个部分,夹持部分和伸缩部分,整体呈中心对称结构,如图1所示。

图1 工法主体全貌

各部件在全部锁止时,将门套侧板固定,形成稳固整体,可以不依附其他,自行站立在门洞中。此情况下,左右移动或延门洞进深方向移动均可,方便位置调整。

各部件的构成及相互作用如下。夹持部由F夹固定端、F夹活动端、橡胶垫和顶固套筒所组成的;伸缩支撑部由全齿连接杆和支撑套筒组成;锁止部由约束套筒、锁止簧片和支撑套筒上突起的限位组成。限位、支撑套筒与F夹固定端共同构成主体。此三个部件间以焊接或一体浇铸等刚性方式连接。

支撑套筒在相对F夹固定端的另一端,上下各有一个开孔。开孔为方形,用于锁止簧片在工作状态就位。支撑套筒内部垂直于开孔方向两侧各有突起作为轨道,此轨道在其内通长布置,用于限制其与全齿连接杆之间的相对转动。支撑套筒在F夹活动端附近表面有螺纹,与顶固套筒内的螺纹对应。螺纹段与锁止簧片所在同方向分别设置凹槽,凹槽与F夹活动端内侧突起相对应,限制F夹活动端与支撑套筒之间的相对转动。

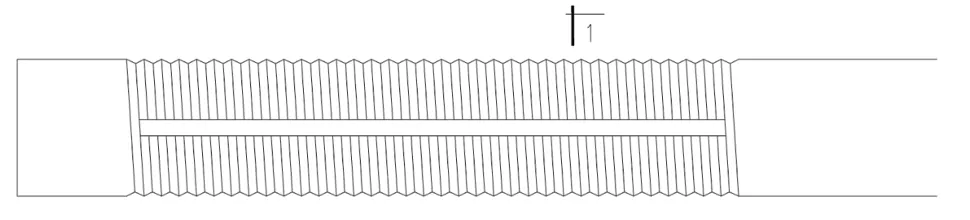

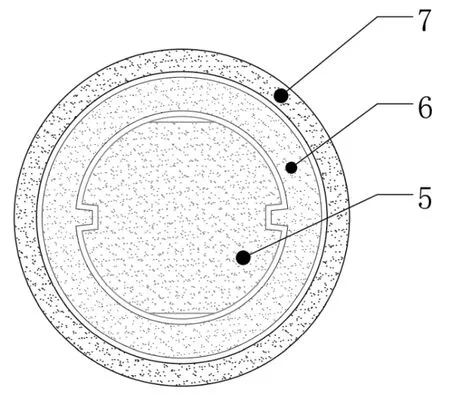

全齿连接杆等距离贯穿两侧支撑套筒内部。全齿连接杆在支撑套筒开孔方向通长布置与开孔同宽度的齿牙,如图2所示。全齿连接杆对应支撑套筒内部轨道位置通长布置滑槽,如图3所示。限制此两部件间的相对转动,如图4所示,使通长布置的齿牙始终能与支撑套筒上的开孔相对应。

图2 全齿连接杆中有滑槽(剖面1见图3)

图3 全齿连接杆截面

图4 滑槽与凸起相对应

F夹活动端表面有橡胶垫,用于保护门套内侧漆面免于被其划伤,同时起到防滑作用,使夹具在固定好门套后,不至于滑落。F夹活动端内对应支撑套筒螺纹段凹槽有相应的突起,限制其两部件间的相对转动。

顶固套筒其内螺纹与支撑套筒表面螺纹段的螺纹相对应,使顶固套筒在旋转过程中产生轴向位移,以使F夹活动端发生夹紧或放松动作。

锁止簧片通过螺丝与支撑套筒相连接,其在约束套筒释放状态下,由于簧片自身材料应力作用,使锁止簧片的齿牙部分从支撑套筒的开孔中脱离。锁止簧片的齿牙部分大小与支撑套筒的开孔相对应。锁止簧片的齿牙部分在约束套筒的约束下进入支撑套筒的开孔中,使锁止簧片的齿牙与全齿连接杆的齿牙相互啮合,从而锁定支撑套筒与全齿连接杆之间的相对伸缩和滑动。

约束套筒套在支撑套筒的两个限位之间,其在限位之间滑动可以使锁止簧片受约束而锁止,或释放约束而解锁。工法整体与门套侧板的作用如图5所示。

图5 作用在门套侧板的效果

锁止簧片的弯曲部分用弹性记忆性合金,使其在释放约束时可以立刻抬起,停止锁止状态。

具体的工艺流程如下。1) 将顶固套筒旋松,使F夹张开适当尺寸。2) 将左右两部支撑套筒同时向外拉伸至适当尺寸。3) 利用F夹固定端在尽可能贴近门套顶板处的外侧向中间收紧支撑套筒,取得门套外侧尺寸。4) 向中间推动约束套筒,使锁止簧片被压下,锁止簧片表面的齿牙与全齿连接杆的齿牙紧密啮合,从而将整体长度固定,主体不能够伸缩。5) 夹具向下移动至门套中间或中下部合适位置,从内向外轻敲门套侧板,使侧板外侧与F夹固定端内侧紧密贴合。6) 旋紧顶固套筒,使F夹活动端向外侧移动,与F夹固定端合力夹紧门套侧板。至此,在夹具与门套顶板共同作用下,门套能够定型并稳定地竖立在门洞中间。7) 调整门套在门洞中的位置,位置调整合适后将门套与门洞进行连接固定。8) 门套固定完成后,旋松顶固套筒,滑动约束套筒释放锁止簧片。夹具整体即可拆下反复使用。

该工艺流程整体遵循简单便携易操作的原则,双手持握,双手操作。此处描述意在详尽阐述整体施工流程、工艺做法以及各部件的操作方法。实际施工时,操作非常简单方便。各部件的互相约束可使操作过程尽量避免主观观测、主观感受所造成的误差以及通过力度调整造成的动作反复。

1.2 适用范围

适用于常规尺寸(门扇宽度在700mm~1100mm)的木门安装。现场组装木门和装配式木门均可使用。施工量越大,越能体现此工艺工法的经济效益。

1.3 技术细节及装配式适用

该工法实施过程中要注意旷量对精度的影响。旷量存在于相对运动部件之间的间隙中。例如对伸缩套筒和全齿连接杆的间隙,间隙过大会使锁止簧片与全齿连接杆的齿牙无法紧密啮合;对F夹活动端与伸缩套筒的间隙,旷量大会导致橡胶垫无法与门套内侧完全贴合,夹持不稳,容易滑落。

在实施过程中,如果场景比较恶劣,例如门槛石未安装或安装不水平,应配合磁吸水平泡使用,让操作员更直观感受工法的夹持是否水平,是否牢固。可以有效地提高施工质量和施工效率。

在政策推进及市场环境影响下,装配式装修发展较快。从家具安装到墙地面找平,均可采用装配式施工工艺。但木门的装配式生产和安装一直未能大面积开展。木门的装配式施工可以参考板式家具的生产和安装。引入家具生产厂家的预拼装理念,将木门安装的现场工作在生产过程中完成。

预拼装应该成为装配式施工的必要环节。

预拼装应该在第一套完全成品后进行,模拟未来现场实际施工情况,将门套、门扇、装饰线条以及门锁五金等完全组装起来达到交付标准。预拼装后记录螺丝孔、连接部等全部信息和数据,根据这些数据可以将所有半成品进行预打孔、预画线,甚至可以预装锁体(不装把手和盖板)。所有工作完成后,整套木门到达现场的状态应该是按线装、按线锯、按孔装。按线装就是在组装门套时把顶板按预画线定位,然后按门套侧板上的预打孔安装。按线锯就是装饰线条按照预画线切割,直接安装。

结合该工法的门套安装部分,可以将木门安装工作的人工含量大大降低。降低人工含量就是提升质量。让人的主观意识更少地作用于施工过程,就能最大限度地降低施工质量管理中的人的因素。

木门厂家可以将该工法标准化配备于出厂产品上。即每批次出厂的成套木门可以配备一套此工法,并附图说明。如此将预拼装木门与该工法更加紧密地结合,一定会全面提升木门安装工作的效率和质量。

2 工艺工法理念

装饰装修作为传统行业,工匠精神被传承至今,很多工匠的手法工法也得以沿用至今。而如今经济高速发展,行业竞争越发激烈,我们要在继承工匠精神的同时,对一些传统的工法进行改进,将“慢工出细活”变成快工也能出细活。

“慢工出细活”的“慢工”究其根本是工法慢、工艺慢,同时极度考验施工人员的施工经验。在现今行业状况下,项目建设周期越来越短,人工需求量越来越大,数量与质量难以两全其美。降低对施工人员的要求,同时还要保证质量,其解决办法就是降低施工难度。

降低施工难度即为“化繁为简,化难为易”。该工法用部件之间的“限制”和“约束”降低工艺对施工手法和动作的要求,把记忆变为限制,把手法“卡”在“限位”中,最终形成了工具工法一体化、模具化,提高成品化的同时增加周转使用。

3 工法对比总结

3.1 工艺流程对比

传统工艺流程的准备工作:需要准备木方、木楔、钢尺、激光水平仪或垂线、辅助垫块等。门套安装:根据门套宽度制作木方→根据门洞宽度制作木楔子→组装门套→竖立门套于门洞中→门套中间用木方撑住→门套外侧与门洞间打入木楔→调试激光水平仪或挂垂线→调整木楔子与木方→安装固定。

该工法工艺流程的门套安装:组装门套→使用该工法竖立门套→固定安装。

3.2 施工用时对比

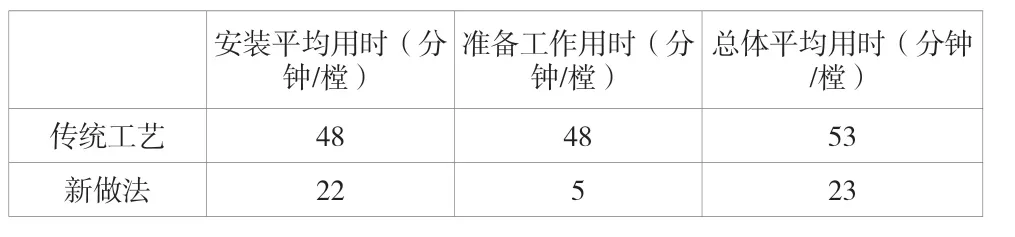

实际施工用时对比见表1。

表1 施工用时对比表

表中施工用时为熟练工人在同等条件下,分别用两种方法安装同类木门所用时间的对比。

因为样本较小,经济效益没有特别明显的体现。但通过数据对比不难发现,新做法比传统工艺平均用时缩短1/2。若将样本放大,或将新做法用于批量住宅装修工程,则定会大大提高工效,同时对应地减小人工幅度差。其经济效益会在成本上有所体现。

4 总结

面对装饰装修行业人工含量较大以及市场上高质量施工人员的短缺,降本增效是每个施工企业需要考虑的问题。受制于装饰装修工程的工艺做法和市场行业现状,装饰材料的成品化与装配率目前已进入瓶颈阶段。装饰装修不是工厂,而是把工厂搬到了现场,所生产的产品就是最后经过装饰和雕琢的使用空间。但是施工现场没有工厂那么高的机械化,车间和生产线无法带到施工现场来,所以市场上涌现出多种多样的工具和工艺,说明工艺的简化,工具和辅助工具的高成品化、高一体化、高周转率也不失为改善现状的一种手段。该文的工艺做法及辅助工具从小处着眼,立足于细节,为行业发展添砖加瓦,贡献自己的一份力量。