插接眼环纤维绳破断强度分析

范江海 周博文 邱家波

(海军潜艇学院,山东 青岛 266000)

插接纤维绳是船艺课程必修的技能作业科目,也是打捞作业任务中的常用工具。教学实践中纤维绳插接后的强度在以往的授课中主要依靠经验数值传授。为使教学科学化,现将运用材料力学拉伸试验方法对最常用的插接眼环纤维绳强度进行数据化分析,以期为从事相关课程教学和学习的教员、学员提供数据参考。

1 试验材料

纤维绳是以纺织纤维为原料制成的,按照制作材料的不同,纤维绳可分为植物纤维绳和化学纤维绳。植物纤维绳是由植物的种子纤维、果子纤维、叶子纤维或根茎纤维制成的绳索,常用的植物纤维绳有白棕绳、白麻绳、油麻绳、棉麻绳四种。在此选用其中最常用的三股白棕绳作为试验对象,它是用剑麻纤维加工制成的,外表多呈浅黄色,纤维质量好的呈乳白色,其优点为柔韧性好,并有较好的浮力和伸缩性(可伸长20%~25%),缺点为着水后膨胀较大(增大20%~30%)。

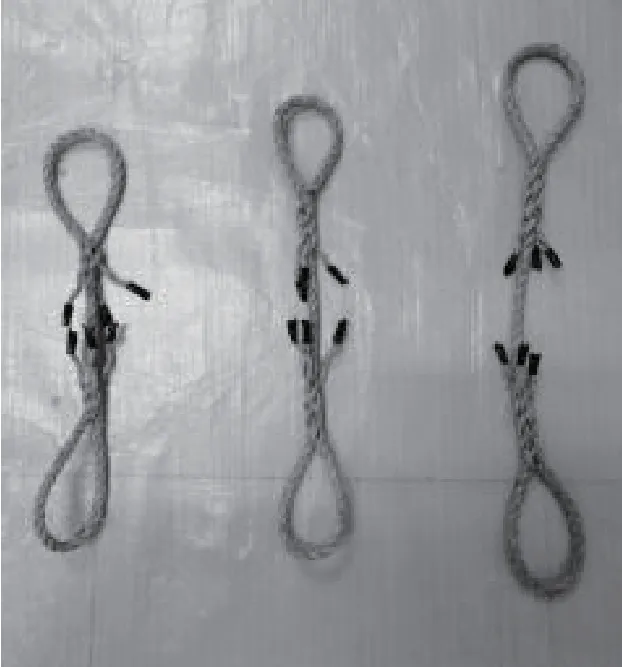

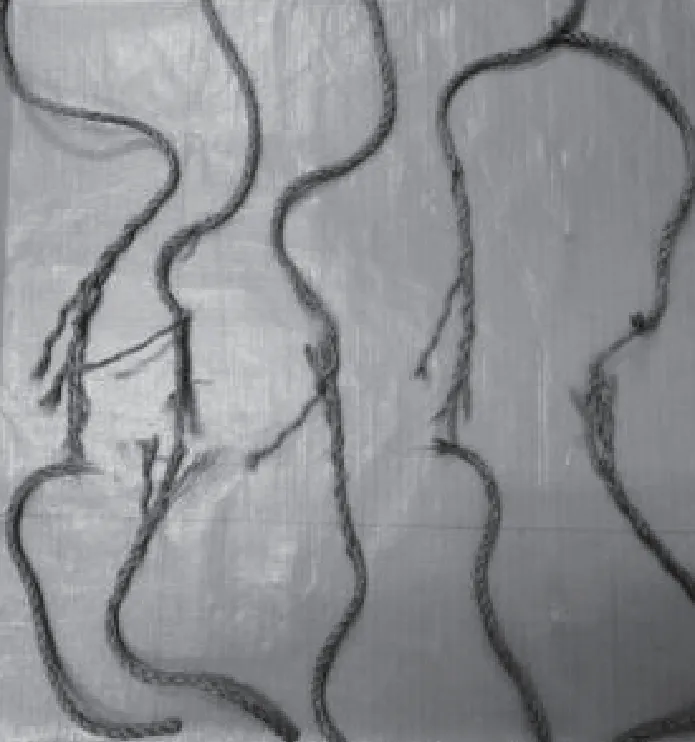

眼环插接用于制作纤维绳缆的眼环,如图1所示,根据经验,插接后强度下降约10%。插接方法如下。1)将要插的一端松开约20倍绳径,每股绳头可用胶带扎紧,防止绳干和股端松散。2)如属右捻绳,则逆时针方向将绳缆挽成圈,根据需要量好环的大小,确定下笔位置。3)把绳端的各散股和绳干股顺时针分为1、2、3股,将第1股逆着股的捻向插入干股的一股中。4)将第2股从第1股的左侧插入干股的第二股中。5)将缆圈翻过来,把第3股插入第2股左侧的干股中,收紧各股。6)各股逆着绳股的捻向,按“压一股、插一股”的方法依次插入干股中。7)一般情况下,插完3花(1花为3笔)即可,最后将露在外面的麻丝修剪整齐。

图1 纤维绳插接眼环

按照上述方法分别制作试件若干。未插接的试件5根;插接1花的试件5根;插接2花的试件5根;插接3花的试件5根。其中,眼环长度约100mm,中间绳干约150mm,如图2所示。

图2 插接后的试件

2 经验公式计算拉伸强度

我们通常所讲的缆绳强度是指承受静载荷的能力,纤维绳的强度有破断强度和工作强度之分。

2.1 破断强度

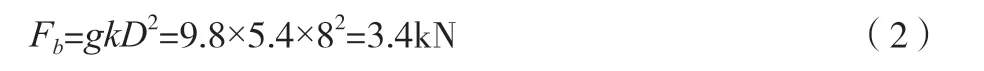

缆绳逐渐受力,直到破断瞬间所承受的载荷叫破断强度,也就是使缆绳破断的最小静载荷。缆绳的破断强度取决于多种因素,常用纤维绳的破断强度可按经验公式求出其近似值,如公式(1)所示。

式中:F—纤维绳破断强度,kN;—强度系数,依绳缆材质取不同的数值,白棕绳取5.4;—缆绳直径,mm。

试验选用的白棕绳直径为8mm,可依照经验公式计算得到此样品破断强度,如公式(2)所示。

2.2 工作强度

为确保安全,实际作业中一般不用破断强度评判绳缆的工作能力,这是因为外界因素会影响绳缆的受力,如起重作业中吊索会受到动载荷的作用,使绳缆的实际受力大于所要起吊的物体,会导致断缆事故。因此,在实际作业中使用工作强度评判绳缆的工作能力,一般取破断强度的1/6,即安全系数取6,于是工作强度如公式(3)所示。

3 试验方法

3.1 试验设备

试验采用电子拉伸试验机,最大试验力100kN,位移控制速率范围0.001-500mm/min,采样频率1000Hz,工作环境10-35℃,湿度20%-80%。

3.2 试验过程

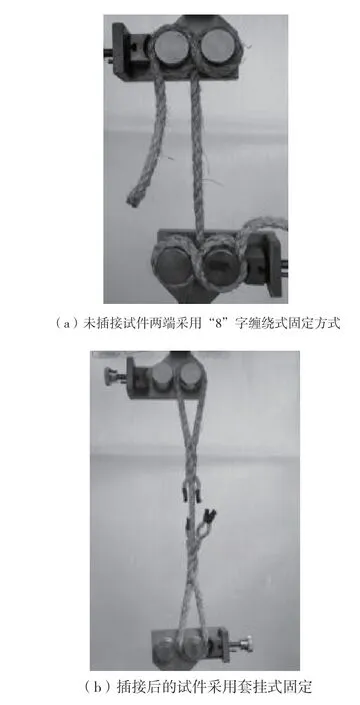

室温20℃,湿度30%,未插接试件两端采用“8”字缠绕式固定方式,如图3(a)所示,插接后的试件采用套挂式固定,如图3(b)所示。设置试验速度30mm/min,静载拉伸直至纤维绳破断,观察试验现象,记录分析拉力-位移变化数据曲线。

图3 固定方式

3.3 试验结果

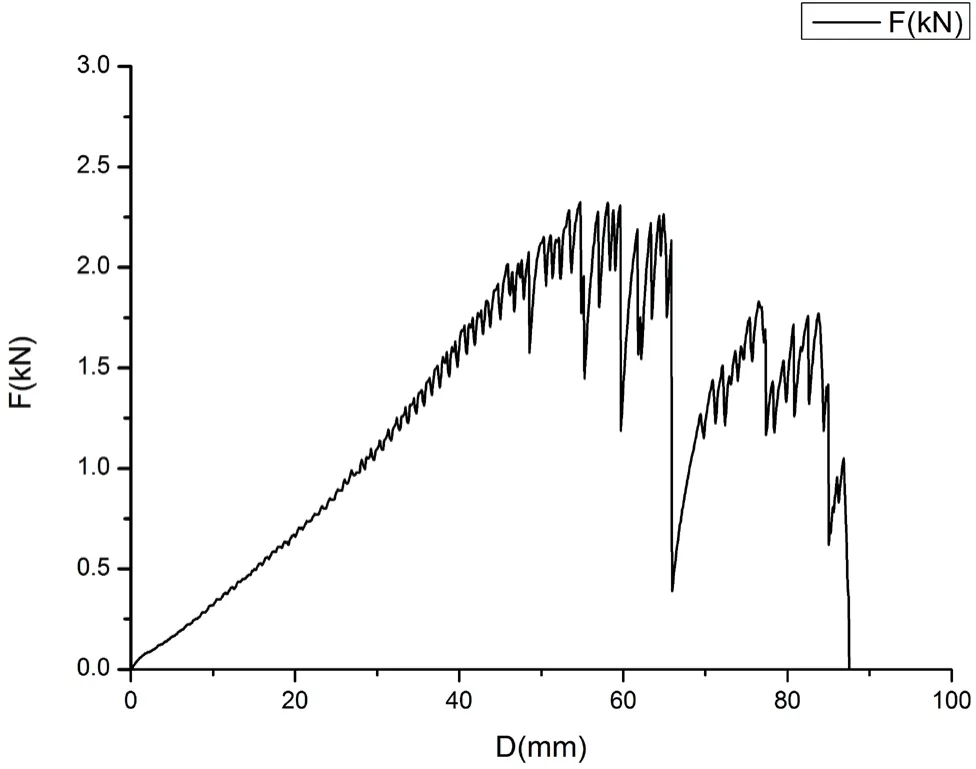

该组试件力-位移曲线变化趋势如图4所示,破断形态如图5所示,试验数据见表1。

图4 未插接试件力-位移曲线

图5 未插接试件破断形态

表1 未插接试件强度数据

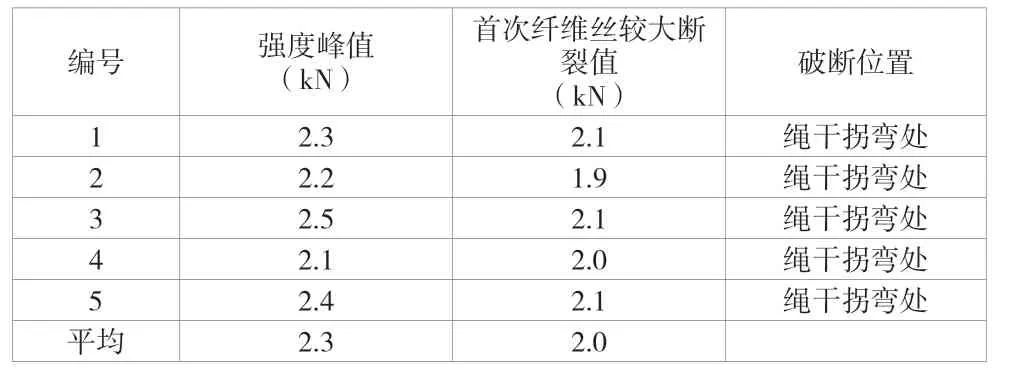

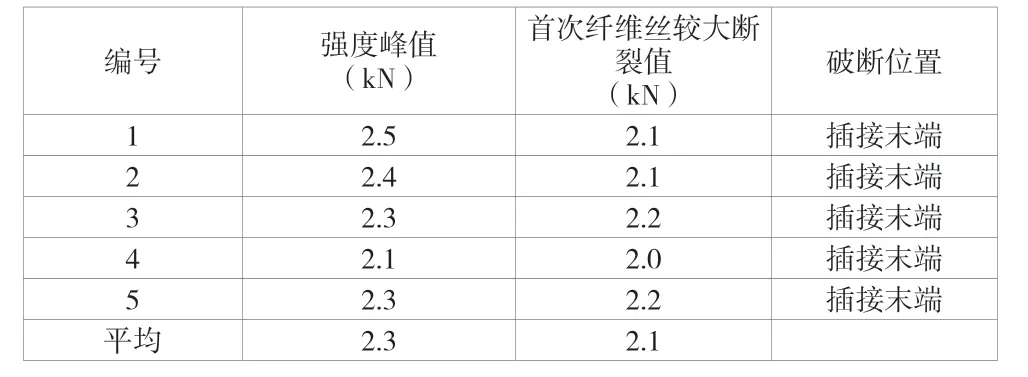

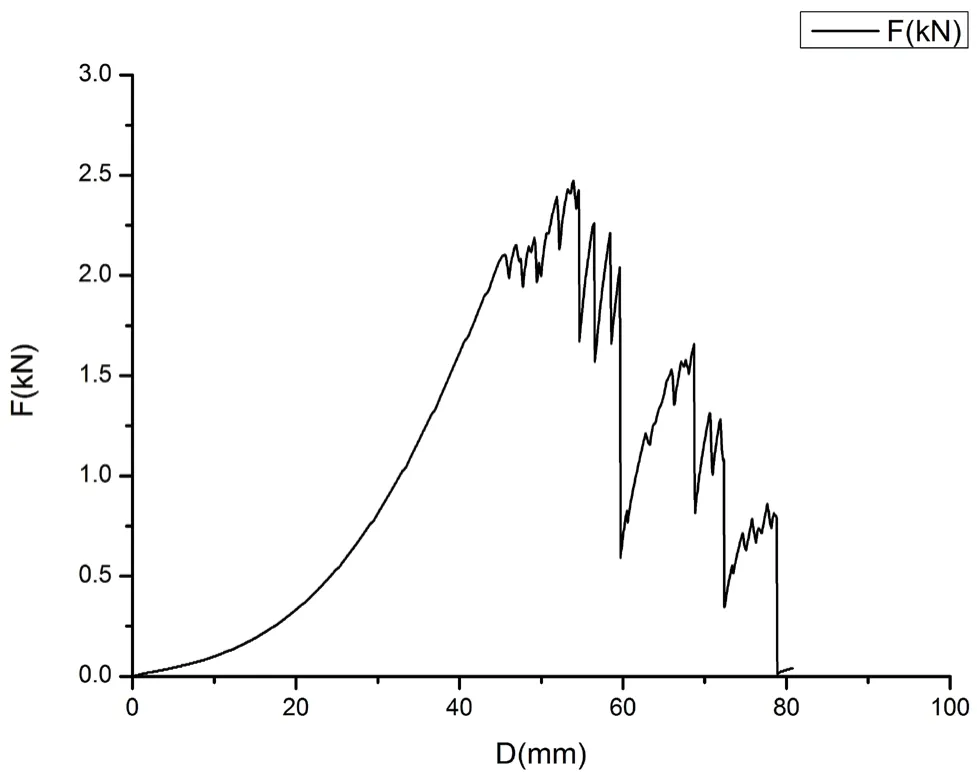

插接1花试件力-位移曲线变化趋势如图6所示,破断形态如图7所示,试验数据见表2。

图6 插接1花试件力-位移曲线

图7 插接1花试件破断形态

表2 插接1花试件强度数据

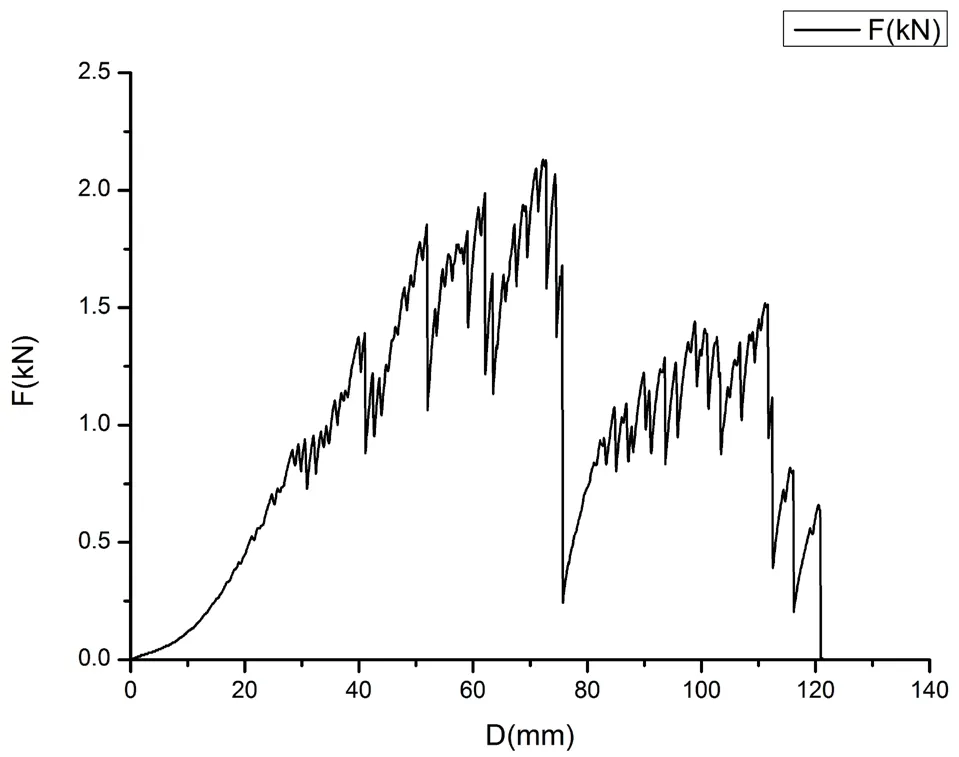

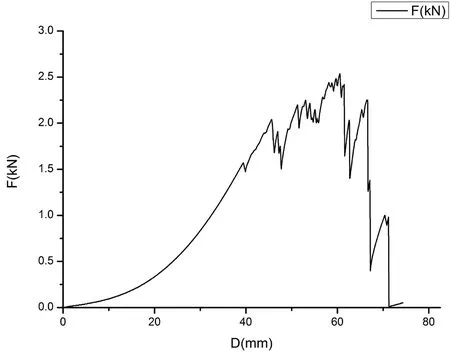

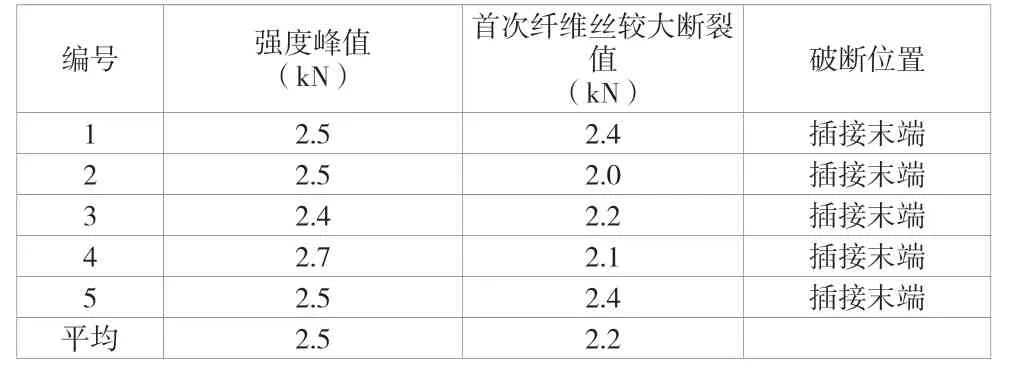

插接2花试件力-位移曲线变化趋势如图8所示,破断形态如图9所示,试验数据见表3。

图9 插接2花试件破断形态

表3 插接2花试件强度数据

图8 插接2花试件力-位移曲线

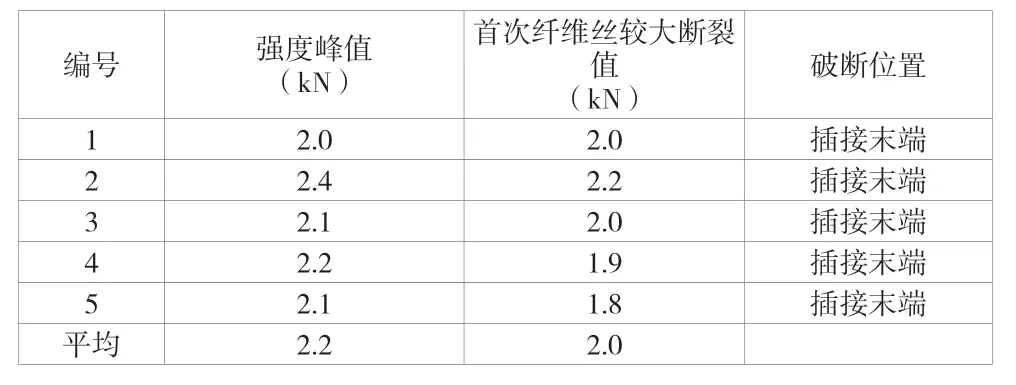

插接3花试件力-位移曲线变化趋势如图10所示,破断形态如图11所示,试验数据见表4。

图10 插接3花试件力-位移曲线

图11 插接3花试件破断形态

表4 插接3花试件强度数据

3.4 试验现象和数据分析

在试验过程中可以发现4种试件曲线总体趋势是一致的,并且大部分呈现出三个明显的断崖式落差,这是由于试验材料为3股纤维绳,每分股在断裂时承载力就会瞬间下降,下降一段位移,剩余分股拉伸后继续承载,曲线又短暂上升,到达极限后又发生断裂。同时,4种试件的力学曲线全部都呈现出锯齿状特征,曲线中较小的锯齿是由拉伸过程中纤维绳各分股之间滑动所致,随着低沉的摩擦声。而落差较大的锯齿曲线则为纤维丝断裂所致,纤维丝断裂时,承载力瞬间降低,随着清脆的断裂声。

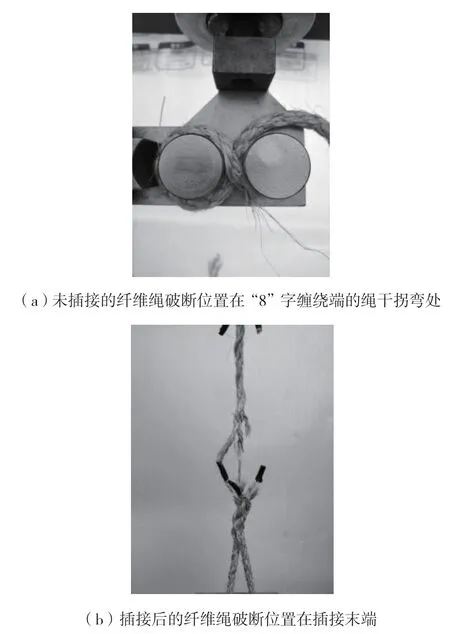

未插接的纤维绳破断位置在“8”字缠绕端的绳干拐弯处,如图12(a)所示,而插接后的纤维绳破断位置在插接末端,如图12(b)所示。

图12 断裂位置

经分析,未插接试件断裂位置为纤维绳和钢柱接触,并且处于纤维绳受力方向的拐点,存在垂直于钢柱表面的反作用力,同时随着挤压和一定程度的滑动摩擦,导致纤维绳在此处处于复杂受力状态,最容易发生破断;而插接后试件断裂位置发生的原因,经分析是由于插接后增大了原来的纤维丝螺旋角,导致插接末端出现横向剪切力,因此插接末端最先断裂。

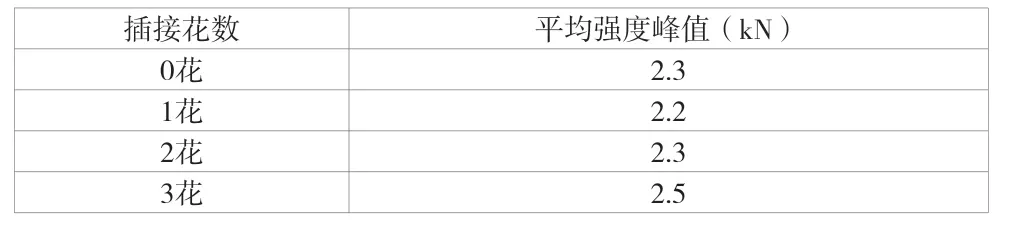

综合以上试验结果的平均值见表5。

表5 不同花数试件强度对比

对比未插接试件和插接试件试验数值发现,插接前后强度数值变化不大,插接3花的强度甚至比未插接前的还高。这和教材中纤维绳插接后强度下降10%的描述有出入。分析其原因,一可能是试验样本不够大,二可能是两类试件的固定方式不同,导致存在变量误差,深层原因有待在下一步研究中进行论证。对比三种插接试件试验数值发现,随着插接花数的增加,强度随之增大,并且力-位移曲线中的锯齿也随之减少,这是由于插接花数越多,纤维丝之间的摩擦力越大,相对滑动越少,因此纤维绳承载力就越好。另外,根据前文要求,纤维绳工作强度取安全系数6可得到试验试件的工作强度,如插接3花的工作强度即为0.46kN,对比其力-位移曲线可发现远未到锯齿状变化区,处在安全范围内。

4 结语

通过以上分析可以得出以下结论。1)通过对比插接1花、2花、3花试件强度峰值和首次纤维绳较大断裂值,发现纤维绳承载能力随着插接花数的增多而增大。2)通过对比插接1花、2花、3花试件的力-位移曲线,发现随着花数的增多,曲线中较小的锯齿状变化减少,即纤维丝之间的滑动减少。3)因为插接末端存在剪切力,所以三种插接试件的断裂位置均在插接末端,而非中间未插接的绳干位置。4)通过理论和试验对比验证,试验所用白棕绳在教学和实践中取用的工作强度安全余量是足够的。