密闭反应器堆肥技术氨减排潜力研究*

刘 娟, 曹玉博, 焦阳湄, 王 选, 马 林

(1. 中国科学院遗传与发育生物学研究所农业资源研究中心/河北省土壤生态学重点实验室/中国科学院农业水资源重点实验室石家庄 050022; 2. 中国科学院大学 北京 100049; 3. 海南大学热带作物学院 海口 570228; 4. 中国科学院雄安创新研究院雄安新区 071700)

堆肥是将粪便转化为有机肥料, 实现粪尿养分循环利用于土壤的重要且应用广泛的技术。它强化了畜牧与农田系统之间的养分循环, 降低了畜禽粪便管理过程所造成的环境污染风险。但堆肥过程中氨气、氧化亚氮和氮气等气体的释放降低了肥料的养分含量, 其中以氨挥发形式损失的氮素约占氮素总损失的79%~94%, 是堆肥过程中氮损失的主要途径。另外, 氨气的排放诱导了二次颗粒物(PM)的生产, 导致雾霾天气的产生, 同时还会造成水体富营养化等环境问题。

条垛式堆肥技术操作简单, 广泛应用于国内外固体有机废弃物资源化处理。但其生产环境多为露天, 受天气影响较大, 如降雨会破坏堆体结构, 堆体的热量散失会影响反应进程。另外, 条垛式堆肥无法对排出的氨气进行集中收集, 翻堆操作也会使氨挥发增加。反应器堆肥作为一种新型的密闭堆肥模式, 可解决传统堆肥氨气无法收集、堆肥周期长、氮素损失高、受天气影响大的问题, 但其仍有部分氨气随曝气系统排放到环境中。目前针对堆肥过程中的氨气减排研究主要有两个方向: 一是减少堆肥过程中产生的氨气, 如调节物料性质、改变供气策略优化和添加抑制剂, 这部分研究多为实验室规模, 难以在生产规模实施; 另一个氨减排方向是避免堆肥过程中产生的氨气排放到大气中或将其收集、吸收或利用, 如覆盖、密闭式堆肥等。覆盖是减少露天堆肥氨排放的一个比较直接的方式, 黏土、秸秆和篷布等都可降低氨挥发, 对氮素损失也有一定的控制。但覆盖的方法容易受到天气影响, 对于堆肥量较大的养殖场来说成本较高、工作量大, 难以实现。密闭式反应器堆肥是一种可把物料输送、高温发酵、通风搅拌和臭气收集等多种功能集成于一体的好氧堆肥装置, 其结合洗气塔等氨回收装置可将密闭反应器堆肥中释放的氨气消除或回收利用, 从而达到减少氨气及其他有害气体向大气中排放的目的。为减少密闭反应器排放的废气, 逐渐出现了与反应器堆肥配套的尾气收集研究。如将化学洗涤器和生物滴滤器集成对堆肥尾气进行处理, 氨气回收率在85%以上; 在密闭反应器设备后安装酸性洗涤器, 可将氨气回收率保持在71%~81%和95%以上。但目前此项技术还存在氨气回收效果不稳定及经济成本较高的问题, 目前应用并不广泛, 因此探寻氨回收技术的影响因素、降低减氨成本可促进密闭反应器堆肥技术进行广泛应用和推广。

基于以上情况, 寻求一种氨气排放量低、经济、高效、可实施的堆肥模式对我国的畜禽粪尿处理和生态环境有重大意义。但此类堆肥方式的氨挥发情况和氨减排潜力及经济成本等尚不清楚, 因此本研究拟利用养殖场生产规模试验, 分析传统条垛式堆肥、新型密闭反应器堆肥以及氨回收技术在堆肥过程中的氨排放量、氨回收率及其影响因素以及成本, 提出畜禽粪尿处理环节氨减排技术方案。

1 材料与方法

1.1 试验地点与试验材料

本研究中的堆肥试验于江苏省盐城市一个集约化肉羊养殖场进行, 养殖场存栏量约7万余只, 年产粪量约3.5万t。圈舍为竹制漏缝地板, 可供固体粪便与尿液落到粪道中, 粪尿由刮粪板带入储粪池, 并直接运到养殖场内的堆肥厂进行堆肥。试验原料由新鲜羊粪和蘑菇残渣按重量比1∶1混合, 其物理化学性质如表1所示。

表1 堆肥原料的理化性质(以干重计, n=3)Table1 Physico-chemical characters of raw materials for compost (dry matter, n=3)

1.2 试验方案

本研究设定了两种堆肥方式, 包括: 1)条垛式堆肥; 2)密闭反应器堆肥, 该反应器堆肥安装洗气塔作为氨回收技术。

条垛式堆肥(图1a)在试验养殖场内的堆肥厂进行, 试验进行45 d, 设置3个条垛作为重复, 每个条垛长15.0 m, 宽3.0 m, 高1.1 m。翻堆及堆肥结束的时间点完全按照堆肥厂正常运行模式进行。第3天堆体进入高温期后进行翻堆, 翻堆原则为第4~26天内隔天翻堆, 第27~44天每天翻堆。

图1 条垛式堆肥及氨挥发测定装置(a)和密闭反应器及氨回收装置(b)Fig.1 Device of windrow composting and ammonia measurement (a) and device of reactor composting and ammonia recovery (b)

此次研究中所使用的密闭堆肥反应器(图1b)运行容量为40 m, 经过8 d的罐体培养后, 反应器满负荷运行, 进入连续进出料阶段。本研究中反应器堆肥进料和出料原则为每2 d进料9 m, 每天出料3 m。试验中堆肥原料从堆肥反应器顶部投入, 堆肥产品于反应器底部排出。新鲜空气以6000 m∙min的速率由反应器底部向上部供应, 供气规则为通气5 min, 间歇5 min。密闭堆肥反应器内的搅拌系统每天工作2 h, 用于混合物料。

此外, 密闭反应器气体排出口与洗气塔相连接。洗气塔的吸收液为水, 体积为1 m, 于每天7:00更换吸收液。

1.3 样品采集

条垛式堆肥利用动态箱法测定氨气排放, 每个采样点设置3个重复, 分别位于堆体的高、中、低3个位置(图1a), 同时设置堆肥环境的背景氨气测定点。采样点氨排放量为高、中、低3个位置氨排放量的平均值, 每天10:00进行一次氨气测定, 氨气吸收时间为硼酸开始变色后10 min, 并记录氨气吸收时间。

在密闭反应器堆肥中, 由氨气排出管道抽取一定量的气体测定氨气浓度, 利用风速仪测定管道内氨气的流速, 结合管道内径, 计算反应器氨气排放管道内的气体流量(公式3)。密闭反应器堆肥中共设置2个气体采样点, 分别在氨气进入洗气塔之前和洗气塔排出气体之后, 每个采样点设置3个重复。密闭反应器堆肥的供气策略为供气5 min, 间歇5 min, 对每种供气状态下的氨气排放速率分别进行测定。每天氨气的测定原则为9:00、11:00、14:00和17:00进行4次测定, 氨气吸收时间设定为2 min。

洗气塔运行期间, 每天于7:00、9:00、11:00、15:00和17:00取氨回收液100 mL, 用于测定铵态氮(NH-N)和pH, 记录氨回收液温度, 并于–20 ℃储存。

条垛式堆肥第1、8、12、18、24、30、36、39、42和45天进行多点取样, 混合均匀为一个样品, 每次取3个重复样品, 每个样品400 g左右。密闭反应器堆肥样品于出料时在出料口进行多点取样, 混合均匀为一个样品, 每次取3个重复样品, 每个样品400 g左右。堆肥固体样品分为2部分: 一部分于–20 ℃下存储, 用于测定NH-N、pH、含水率(DM)、发芽率(GI); 另一部分进行风干后压碎并通过1 mm的筛子用于测定全氮(TKN)、全钾(TK)、全磷(TP)含量。

1.4 测定指标及方法

条垛式堆肥采用动态箱法计算氨气排放速率, 计算方法见公式(1)。反应器堆肥无法直接测定氨气的流量, 故先由真空泵将气体抽入硼酸吸收瓶计算氨气浓度, 并将流量计控制为4 L∙min, 计算方法见公式(2); 氨气的排放速率利用公式(3)进行计算。

堆肥样品由去离子水浸提后, 利用梅特勒FE20测定pH。堆肥样品的GI采用HKORC方法测定:在一个底部铺有滤纸的培养皿中加入10粒水芹[(Bl.) DC.]种子和10 mL堆肥产品的浸提液, 将其恒温(25 ℃)培养48 h, 根据公式(4)计算堆肥样品的GI。堆肥样品的含水率利用105 ℃烘干法测定; 含氮量(TKN)利用凯氏定氮法测定, TP、TK通过HSO-HO消煮法测定, 以上分析均进行3次重复。

洗气塔水样利用梅特勒FE20测定pH; 水样由KCl浸提后, 利用SmartChem140 全自动化学分析仪测定NH-N。

1.5 不同堆肥技术成本核算及相对减氨成本计算

本研究中的堆肥技术成本核算主要包括3个方面: 基础设施成本投入、固定运行成本和可变运行成本。基础设施投入主要指土地租赁、房屋修建、地面硬化等基础建设以及堆肥反应器、翻抛机、铲车等基础设备的投入, 数据来自养殖场调研; 固定运行成本指基础设施和设备的维护, 按基建投入和基础设备投入的4%计算; 可变运行成本指堆肥技术运行过程中的投入, 如电费、辅料费、人工费、基础设备燃油费等, 本研究中一年的运行成本由试验期间每天运行成本计算得到。另外, 设备投入的成本需要与养殖场规模相匹配, 本研究中所有堆肥技术的设备投入均与试验养殖场在一年内的运行状况相匹配。本研究中所涉及的堆肥技术成本投入见表2。反应器堆肥技术的相对减氨成本计算公式如下:

表2 不同堆肥技术成本投入1)Table2 Cost of different technical implementation treatments1) ¥·a−1

式中: AC指氨减排成本, 元∙kg;和指条垛式堆肥和反应器堆肥粪尿处理成本, 元∙t;和指条垛式堆肥和反应器堆肥过程中排放的氨气, kg∙t。

1.6 数据统计和分析方法

试验数据利用Microsoft Excel 2017进行数据的计算和分析, 试验结果利用SPSS 17.0进行单因素方差分析。

2 结果与分析

2.1 不同堆肥方式的氨挥发规律

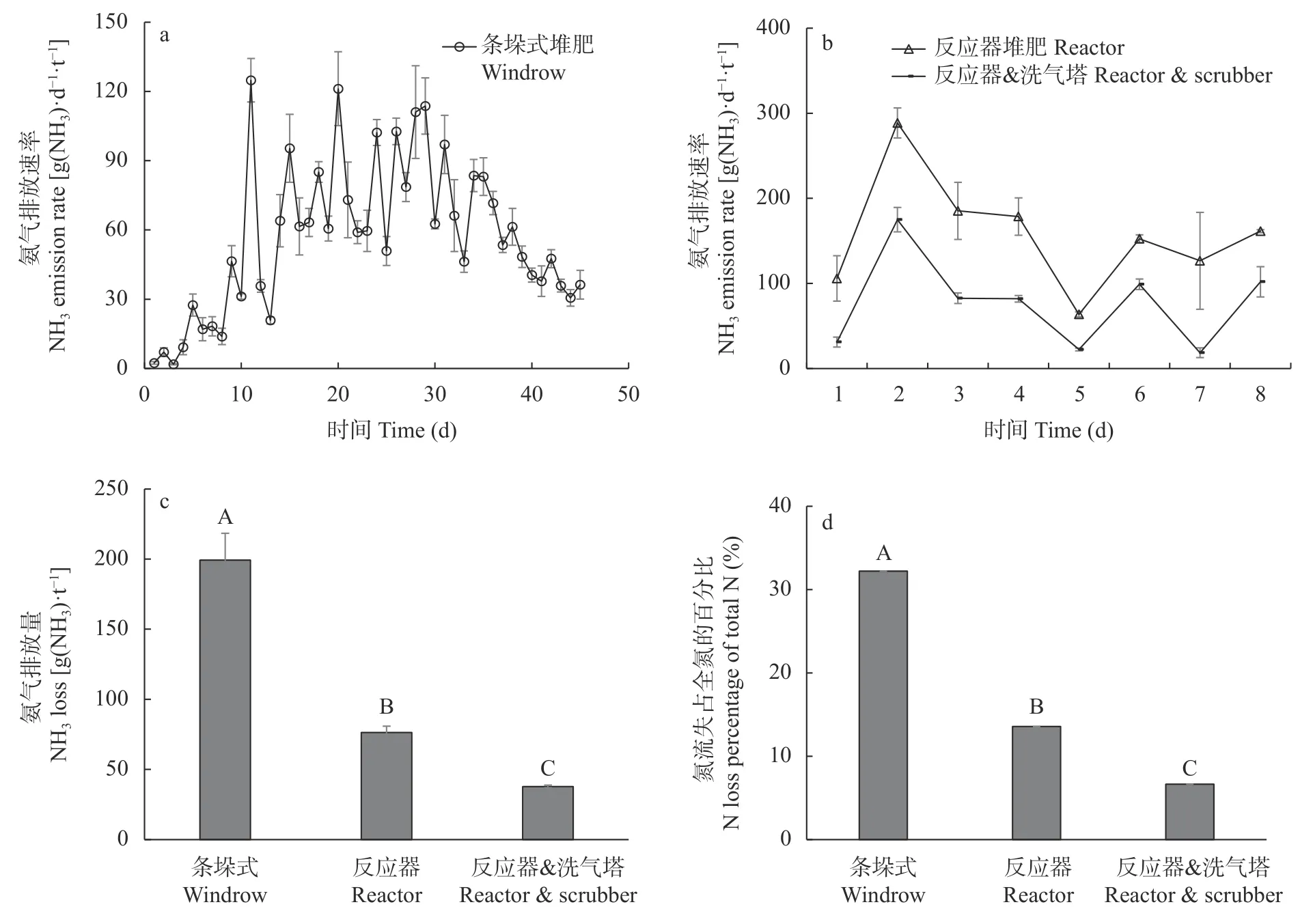

在条垛式堆肥中(图2a), 氨排放速率随堆肥的反应进程改变。试验前3 d, 氨排放速率低, 约为4 g(NH)∙d∙t, 主要由于堆体处于堆肥前期, 有机氮矿化慢。试验第5天后, 温度不断上升进入高温期, 氨排放速率也逐渐升高至125 g(NH)∙d∙t(第10天)。较高的氨排放速率一直维持至试验第35 d左右。试验进行35 d后, 氨排放速率呈下降趋势, 但在第45天仍能达到34 g(NH)∙d∙t。

图2 条垛式、新型密闭反应器及安装洗气塔后堆肥过程中的氨气排放Fig.2 NH3 emissions from windrow composting, reactor composting and scrubber

对于密闭反应器堆肥(图2b), 其平均每天氨挥发量为157 g(NH)∙d∙t, 高于条垛式堆肥。且密闭反应器堆肥上料日的氨排放速率明显低于未上料日(第1、3、5、7天为上料日, 2、4、6、8天为非上料日), 如第1天为进料日, 氨排放速率为106 g(NH)∙d∙t, 第2天为非进料日, 排放速率为288 g(NH)∙d∙t, 约为进料日的3倍。

每处理1 t干物质的物料, 条垛式堆肥需排放193 g NH, 密闭反应器堆肥氨排放量为75 g NH, 安装洗气塔后, 此排放量为34 g NH(图2c)。与条垛式堆肥相比, 两者分别减少氨挥发61.1% (<0.01)和82.3% (<0.01)。从样品最终的氮素含量可知(图2d), 条垛式堆肥以氨挥发形式损失的氮素占原始粪尿的32.2% (<0.01), 反应器堆肥仅损失16.5% (<0.01), 安装洗气塔后为8.0% (<0.01)。

2.2 洗气塔氨回收效率

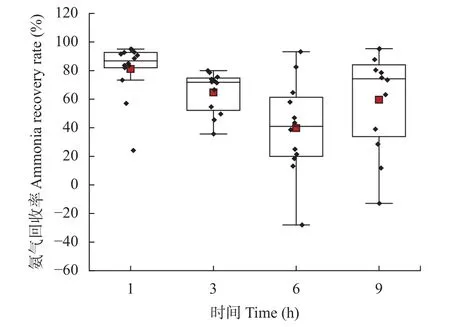

如图3所述, 洗气塔内吸收液更换后, 6 h内氨气回收率随着吸收时间逐渐降低, 由最初的82.0%逐渐降低到39.8% (<0.05)左右, 但在吸收的第9 h(17:00), 氨回收率有上升趋势, 此时氨回收率为64.3%(<0.05)。同时, 试验结果显示随吸收时间的增加, 洗气塔氨回收率的变异范围增大, 其对氨气的吸收不稳定增加。

图3 洗气塔氨回收率与吸收时间的关系Fig.3 Change of ammonia recovery efficiency with absorption time

2.3 洗气塔氨回收率的影响因素分析

图4展现了洗气塔更换氨吸收液后不同时间点温度、pH、NH-N含量及其与氨回收率的关系。图4a表明, 刚更换的氨吸收液温度为30 ℃左右, 且随氨回收时间延长逐渐上升, 并在6 h左右上升到最高温度50 ℃。当液体温度为30~40 ℃时, 氨回收率约为80%, 氨回收率随氨吸收液温度上升而快速下降; 在温度达到50 ℃后, 氨回收率下降到20% (图4b)。在一个运行周期内, 氨吸收液pH稳定上升0.5个单位, 从最开始的8.5上升到9.0 (图4c), 洗气塔氨气回收率也出现先增加后降低的现象(图4d)。当回收液pH从8.3上升到8.6时, 氨气回收率变化较为平缓, 由65.0%左右上升到80.0%; 但当回收液吸收的氨气量增加, pH逐渐上升到9.0以上, 洗气塔的氨气回收率快速下降。图4e表明NH-N含量随吸收时间延长而逐渐上升, 从最开始的84.6 mg∙L上升到231.6 mg∙L, 与图3中1 h和6 h间的氨气回收率降低相对应, 图4f也表明氨回收率随吸收液中NH-N的增加整体呈缓慢下降趋势; 但在吸收液工作22 h后, 吸收液的NH-N含量略有下降, 约为170.6 mg∙L。以上结果显示氨气在不断被回收液吸收的过程中, 氨吸收液中NH-N浓度与pH升高, 水吸收氨气的能力减弱。

图4 洗气塔内氨吸收液在不同吸收时间内的温度、NH4+-N及pH变化及其对氨回收率的影响Fig.4 Temperature, NH4+-N and pH changes in ammonia absorption solution during different absorption time and their effects on ammonia recovery rate in the scrubbing tower

2.4 不同堆肥方式的经济效益

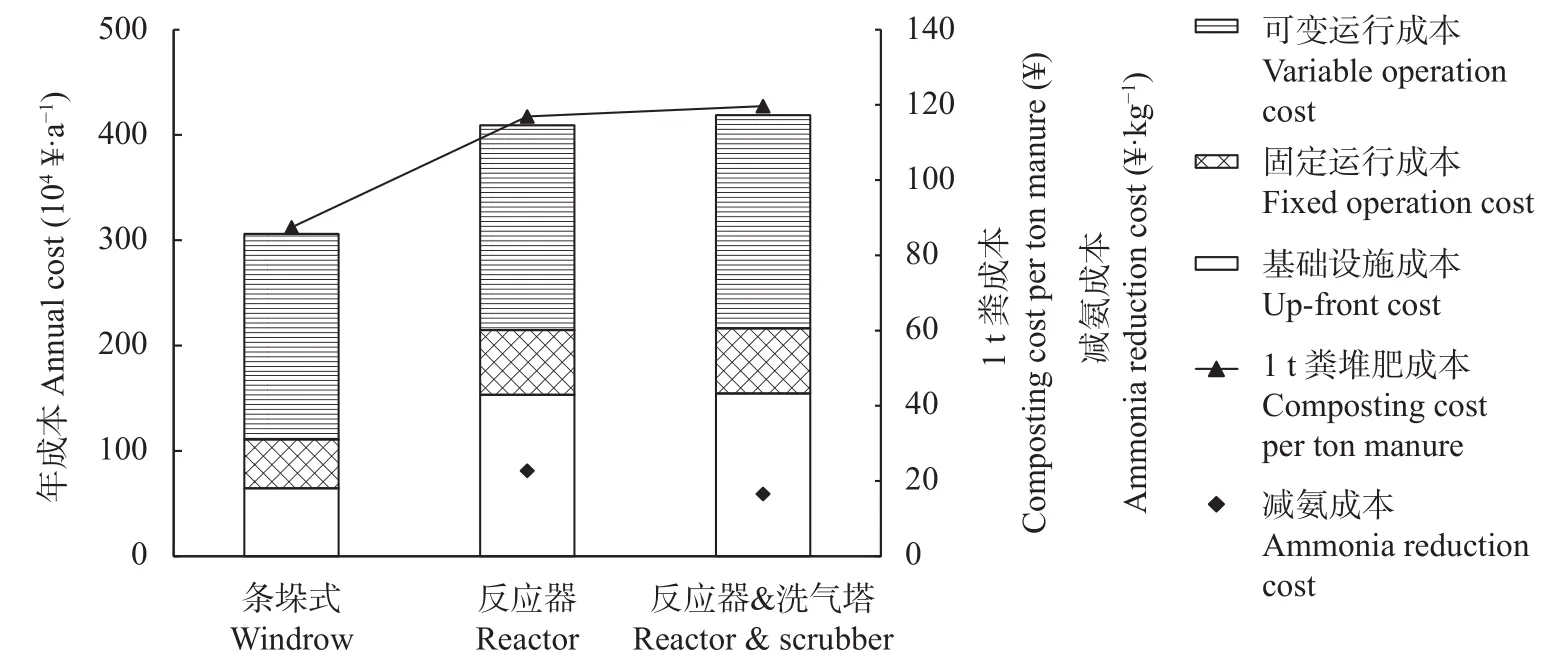

由图5可知, 在每年处理35 000 t粪污的规模下, 条垛式堆肥年投入成本最低, 为306.1万元, 反应器堆肥及安装洗气塔的反应器年投入成本相差较小, 但都明显高于条垛式堆肥, 分别为409.2万元及418.9万元。其中可变运行成本在各项堆肥技术中所占比例都较高, 约占总经济成本投入的63.7% (条垛式)、47.5% (反应器)和48.3% (反应器&洗气塔)。由表2可知, 辅料投入是3种堆肥模式最大的可变运行成本, 分别占可变运行成本的44.8% (条垛式堆肥)、45.0% (反应器堆肥)和43.2% (反应器堆肥&洗气塔)。其中, 反应器堆肥的电力消耗也是可变运行成本重要组成, 分别为37.0%和39.4%。反应器堆肥的基建投入约为条垛式堆肥2.4倍, 这主要是由于反应器设备价格较高(表2)。3种堆肥方式的每年固定运行成本较低, 分别为46万元(条垛式)、61万元(反应器)和62万元(反应器&洗气塔)。每处理1 t羊粪, 条垛式堆肥需花费87.4元, 反应器堆肥和装有洗气塔的反应器堆肥的成本分别增加29.5元和32.2元。根据反应器堆肥技术在实施过程中产生的成本投入以及该技术的减氨效果(公式5), 可得到每减少1 kg氨气挥发所投入的成本为22.0元; 当反应器与氨回收装置结合使用时, 氨减排成本降低到16.5元。

图5 不同堆肥方式的年成本、每吨粪的处理成本及反应器的氨气减排成本Fig.5 Annual cost, cost of composting 1 ton manure and ammonia abatement cost of different composting methods

3 讨论

3.1 不同堆肥方式的氨挥发影响因素分析

本研究中的两种堆肥方式排放的氨气都有被低估的可能。在条垛式堆肥中, 翻堆是氨挥发的高峰期, 但此阶段的氨挥发无法测定; 条垛式堆肥所占面积较大、开放性较强, 本研究中只针对某一点进行了氨挥发的测定, 无法精准定量。前人的两组条垛式堆肥测得的氮损失分别为31%和55%, 在一项数据分析文章中也指出堆肥过程中氮损失为21.1%~46.7%, 本研究所测氨挥发产生的氮损失在此范围内, 为32.2%。在密闭型反应器堆肥中, 管道中的气体流量通过风速仪测定, 但在供气间歇所测风速较低, 从而导致供气间歇所测氨挥发速率低; 另外, 密闭反应器堆肥在进料时也会释放大量的氨气, 降低了氨挥发的测定值。在氨挥发影响因素中, 条垛式堆肥中所测得的氨排放速率变化与氨挥发测定前的翻堆操作有关(图2a), 主要因为翻堆时堆体被翻动, 大量气体及热量在翻堆时散失, 翻堆结束后的堆体温度下降, 导致所测氨挥发量低。由于本研究中的条垛式堆肥在我国南方的冬季进行, 湿度较大, 多阴雨天, 且为室内堆肥, 水分难以散去, 翻堆时间也随天气进行调整, 只在空气较为干燥时进行翻抛, 从而导致高温期较长。在密闭反应器堆肥中(图2b), 上料日的氨排放速率明显低于未上料日, 这可能是由于上料日需要将上料口打开1 h左右, 期间会有大量氨气从顶部挥发, 且上料时新物料的温度较低, 覆盖在温度较高的旧物料上方, 从而导致了氨排放速率的降低。

3.2 氨回收技术影响因素及应用前景

氨回收技术通过氨气与吸收液的化学反应将氨气固定, 从而减少向环境的排放。在本研究中, 反应器堆肥排放出来的氨气与水发生反应后转化为氨水(NH+HO⇌ NH·HO), 将氨气固定在水中, 因此反应器堆肥结合洗气塔后可将氨减排效率由61.1% (<0.01)增加到82.3% (<0.01)。同时, 由于氨气与水为可逆反应, 当吸收液中氨水浓度过高时, 反应可能逆向进行, 不利于氨气的固定, 从而限制吸收液的使用时间和氨回收效率。此外, 氨吸收液类型是影响氨回收效率及应用前景的主要因素。在本研究中所选取的氨回收液为便宜、可获得性强的水, 但其吸收氨气的能力较弱, 所测氨回收效果最高为82.0% (<0.05)。随着氨气与水之间反应的进行, 氨回收液NH-N、pH不断升高, 其氨回收效率逐渐下降; 由于水与氨的反应为可逆过程, 若不及时更换吸收液, 可能会将更多的氨气排放到大气中。另外本研究中每天更换的吸收液的去处是氨回收技术推广应用的一个限制因素。将更换的氨回收液再加入到堆肥中或进行农田施用都是比较常见的方法, 但前者对堆肥产生的影响不清楚, 后者在实际生产中可能会产生较大的运输成本。洗气塔存在的以上问题, 可通过更换氨吸收液的类型进行改进。与水相比, 酸性溶液可中和氨气溶于水后产生的OH, 使更多的氨气以NH的形式保留在吸收液中, 从而延长吸收液的使用时间。另外, 酸性溶液种类较多, 可根据实际生产情况选择更为方便或经济的酸化剂。有研究使用硫酸作为酸化剂, 调节回收液pH, 可使氨回收率稳定在95%以上。另外一个解决方案为吸收液处理装置, 去除氨吸收液中的NH, 从而使氨吸收液重新具有较高的氨气吸收能力。

3.3 粪尿处理环节氨挥发减排技术应用前景

本研究中的密闭反应器堆肥结合洗气塔的粪尿处理技术显著降低了堆肥过程中排放的氨气(82.3%), 这对减缓大气环境、保护人类健康和促进社会经济都有重要意义。密闭反应器堆肥周期为8 d, 将堆肥周期缩短了5.6倍, 但未达到有机肥标准, 之后的应用中可适当加长反应周期或增加后续的陈化时间, 以达到商品有机肥规定含水率(干物质含量≤30%)及肥料的无害化程度(GI≥80%)。水为成本低、可获得性强的氨吸收液, 但从本研究的结果看, 其吸收氨的能力较弱, 若想得到较高的氨回收效果需加大换水频率, 这对后续氨吸收液的处置增加了困难, 建议今后的研究可选择对氨气吸收能力更强的酸性溶液, 并根据实际生产情况更换成本较低或吸收能力较强的酸化剂。本研究中两种反应器堆肥的氨减排成本为22.0元和16.5元, 均低于欧盟的减排成本4.1 EUR。但其实本研究中反应器堆肥的粪尿处理成本及氨气减排成本都有被高估的可能, 这主要来自两个方面: 一是由于反应器堆肥运行过程中的人工成本无法得到, 本研究将其设置为与条垛式堆肥所用人工成本相同, 但在实际操作中, 反应器堆肥自动化程度高, 工人的技术要求和工作强度较低, 其人工成本应低于条垛式堆肥; 二是本研究中所用密闭型反应器堆肥容量为40 m, 为了与条垛式堆肥的处理量相匹配, 计算经济时假设该反应器使用了22台, 这种假设很大程度提高了设备成本, 因为在实际生产情景下, 养殖场为匹配较大的处理量会选择容量更大的反应器设备。另外, 不同规模的养殖场可根据自身运营情况选择养殖场原位反应器处理或将粪尿运送至粪尿处理中心集中处理。

3.4 结论

相比于传统条垛式堆肥, 密闭反应器堆肥具有堆肥周期短、氮素损失低、氨气排放低且可回收等优势。密闭反应器堆肥将堆肥周期从45 d缩短到8 d, 氨挥发减少61.1%, 结合洗气塔装置后可减少氨挥发82.3%。密闭反应器堆肥将每吨堆肥成本提高了29.5元, 但由于洗气塔的设备成本及运行成本较低, 安装洗气塔后可将氨减排成本从反应器堆肥的22.0元降低到16.5元, 因此推荐密闭反应器与洗气塔装置结合的堆肥技术。洗气塔的氨回收率随吸收时间逐渐衰减, 且与吸收液的氨态氮含量、pH及吸收时间相关, 提高洗气塔氨回收率及运行稳定性研究是未来堆肥氨减排技术研发的发展方向。