水幕降尘系统雾滴分布受风流影响的数值模拟研究

曹建霞,张永亮,付翠翠,姚 奇

(青岛理工大学机械与汽车工程学院,山东 青岛 266520)

金属矿山在采选生产过程中产生的大量粉尘若不及时处理,将会造成矿井下作业环境的严重污染,进而影响矿工的身体健康与生产的顺利进行。许多研究者已针对这种现状开展了一系列研究,在金属矿山粉尘防治领域开发出了适合于金属矿山粉尘治理的方法与技术,包括通风除尘、喷雾降尘、泡沫抑尘、抑尘剂抑尘等传统或新型粉尘污染控制方法[1-4],并通过软件模拟或试验研究等多种方法探究了金属矿山井下作业面风流场分布、粉尘空间分布等一系列与粉尘运移相关联的分布规律[5-6]。此外,研究者们更进一步地对影响降尘效率的因素展开了分析[7-9],如张波等[10]对气水喷雾的喷头型号进行了优化试验研究,得出半径为1.5 mm可调广角的喷头雾化效果最好;聂文等[11]基于喷嘴雾化特性测定试验装置,通过对应用效果较优的实心圆锥雾场喷嘴施加不同压力,得出喷雾压力为8 MPa时喷嘴雾化降尘效果最优;王鹏飞等[12]基于自主研发的气水喷雾降尘试验平台,对不同供水压力下的气水喷雾喷嘴流量、雾化特性参数及降尘效率进行了测定,结果表明矿山作业场所在采取气水喷雾降尘方法时,供水压力不能过高也不能过低;慧双琳[13]利用Fluent数值模拟软件对喷嘴喷雾特性参数进行了定量分析,通过分析不同风速、喷嘴压力下雾滴质量浓度分布及雾滴速度,得到了横向风速和喷嘴压力对降尘喷雾特性的影响。

目前,针对水幕降尘效率影响因素的研究方向逐渐细化,矿山降尘体系已得到进一步完善[14-15]。然而,对于金属矿山水幕降尘系统缺少专门的降尘效率影响因素分析。因此,本文将利用Fluent数值模拟软件分析不同风速下巷道内形成的风流场以及水幕喷嘴产生的雾滴场分布特征,探究巷道风流对水幕降尘系统雾滴分布的扰动作用,以完善水幕降尘系统在金属矿山领域的影响因素分析体系。

1 水幕降尘效率的影响因素分析及数值模拟的物理模型

1. 1 水幕降尘效率的影响因素分析

探究水幕降尘系统降尘效率的影响因素有利于完善和优化降尘体系,然而在金属矿山领域对影响水幕降尘效率的研究较少,本文就此展开研究分析。分析水幕降尘效率的影响因素出发点在于探究水幕降尘系统中能够引起雾化特征改变使得形成的雾滴场波动的因素,包括喷嘴自身属性和外部条件。

1.1.1 喷嘴自身属性

(1) 喷嘴选型。喷嘴的结构对于它所能生成的水雾起到至关重要的作用,不同类型的喷嘴结构不同,雾化效果各异。针对不同喷嘴类型的特点并结合我国金属矿山降尘现场应用的具体情况可知,机械雾化喷嘴因种类众多、适应性强等优点,在工矿企业的应用较为广泛[16-17]。

(2) 喷嘴直径。喷嘴直径直接影响喷嘴的流量,在保证其他条件相同的基础上,在一定范围内喷嘴流量、雾化锥角随着孔径的增大而增大,有利于粉尘的捕获。相关试验证明,喷嘴雾化的雾滴粒径越接近粉尘颗粒粒径,粉尘的沉降效果越佳[18]。

2.1.2 外部条件

(1) 供水压力。供水压力即为喷雾雾化的外在动力,也是影响水幕除尘效率的关键因素。在喷嘴选定的情况下,喷雾压力与雾化粒度成正相关性,所以高压喷雾能够很好地实现对呼吸性粉尘的捕集,但高压喷雾又存在耗水量大、成本高的局限,这就要求可通过改变喷雾压力观测水滴雾化的粒径分布,并综合考虑除尘效率、用水量、成本等要素来确定最佳的喷雾压力[19]。

(2) 巷道风流速度。巷道风流速度直接影响喷嘴的雾化、降尘效果。喷嘴喷雾形成的射流进入风流后,会发生一定程度的偏移,影响雾滴与尘粒碰撞时具有的速度,从而改变雾滴场的初始分布[20]。

1. 2 数值模拟的物理模型

本文通过数值模拟的方法探究水幕降尘效率影响因素之巷道风流速度产生的影响效果,主要利用Fluent流体分析软件模拟矿井巷道的风流与水幕。模拟涉及到的主要物理模型有湍流模型、离散相模型和喷雾模型。

1.2.1 湍流模型

大多数流动都在湍流范畴内,巷道内的风流也不例外。针对不同的湍流流动问题,学者们提出了相应的湍流模型,考虑到巷道内流体流动特性及相关计算方面的要求,本文选取标准k-ε模型进行求解。标准k-ε双方程假设流体流动为完全湍流且忽略分子黏性的影响,需要求解湍动能及其耗散率方程[21-22]。湍动能输运方程通过精确的方程推导而来,其方程表达式如下:

(1)

耗散率方程则是通过物理推导,数学上模拟相似原型方程得到,其表达式如下:

(2)

上式中:k为湍动能(m2/s2);ε为耗散率(m2/s2);ρ为流体密度(kg/m3);t为时间(s);μ为湍流黏度(Pa·s);μt为湍流黏性系数(Pa·s);Gk为平均速度梯度引起的湍动能产生项;Gb为浮力导致的湍动能产生项;YM为可压缩湍流脉动膨胀对总耗散能的影响;σk=1.0,σε=1.2;C1ε、C2ε、C3ε为Fluent软件默认值常数,分别为1.44、1.92、0.09。

1.2.2 离散相模型

离散相模型是以欧拉-拉格朗日方法为基础建立的,该模型将气体或液体看作连续介质,视另外一相是离散于背景流体中的颗粒或粒子,用欧拉观点描述连续相流场,离散相则通过求解拉格朗日坐标系下的颗粒作用力微分方程得到离散相颗粒的轨道[23-24]。离散相颗粒即粉尘轨道的计算需通过对拉格朗日坐标系下的颗粒作用力微分方程进行积分得到。颗粒的作用力平衡方程可简单地表示为颗粒惯性等于作用在颗粒上的各种力,在笛卡尔坐标系下的形式(x方向)为

(3)

式中:up为颗粒速度(m/s);u为流体相速度(m/s);FD(u-up)为颗粒的单位质量曳力(N/kg);g为重力加速度(m/s2);rp为颗粒密度(kg/m3);r为流体密度(kg/m3);Fx为颗粒受到的其他作用力(N),主要考虑粉尘颗粒受到的浮力,其他作用力可忽略不计。

1.2.3 喷雾模型

水幕是基于多个喷嘴喷出雾滴所形成的一道阻隔,Fluent软件提供了多种复杂的喷雾模型,所有模型都是用选定喷嘴的物理及尺寸参数(喷口直径、质量流率)来控制初始颗粒尺寸、速度、位置等指标。在本次模拟中选用压力-旋流喷嘴模型,液滴破碎模型选定TAB模型。TAB模型是模拟液滴变形与破碎的经典方法,该方法源于在弹簧质量系统与液滴振荡、变形之间的泰勒类比,认为液滴的破碎是由于液滴表面不断增大的波动振幅。TAB模型中液滴的受力方程可表示如下:

(4)

其中:

(5)

(6)

(7)

上式中:Fa为气动力(N);Fσ为表面张力(N);Fμ为黏性力(N);ud为液滴的速度(m/s);σ为液滴的表面张力系数(N/m);μd为液滴的动力黏度[kg/(m·s)];r为液滴的半径(m);ρd为液滴的密度(kg/m3);ua为空气的速度(m/s);ρa为空气的密度(kg/m3);CF、Ck和Cd为无量纲参数,Lamb[25]确定了CF、Ck和Cd的取值分别为1/3、8和5。

当y=1即位移量x为初始液滴半径r的一半(x=0.5r)时,则认为液滴已经破碎。

2 数值模型的建立

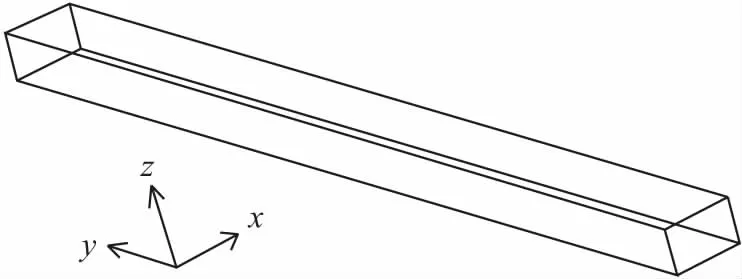

2. 1 几何模型的建立

为了有利于水幕喷嘴的设置,对建立的几何模型进行了一定的简化。玲珑金矿大开头-270 m西侧掘进巷道断面近似尺寸为4.8 m×3 m的矩形,截取巷道长度50 m。考虑到金属矿山掘进巷道的真实情况以及数值模拟分析的需要,对掘进巷道内的相关参数进行了一定的假设:①巷道内气流为连续相,喷嘴喷射出的雾滴离散于流场,均满足包括三大守恒定律在内的多种物理定律;②巷道内不涉及到温度的转变与传递,视巷道流场边界与流体内部无热源;③风速的改变影响喷嘴形成雾滴的分布,反之雾滴的运动对风流场产生扰动。

通过软件SpaceClaim Design Modeler建立了巷道几何模型,见图1。

图1 巷道几何模型Fig.1 Tunnel geometry model

2. 2 几何模型的网格划分

将建立好的巷道几何模型导入到ICEM网格划分软件中进行网格的划分,本模型的几何结构简单规则,选用计算性强的六面体结构化网格,网格划分方法为基于附加块的网格划分法,网格划分后的网格数为31 229,网格质量良好,见图2。

图2 网格划分结果Fig.2 Meshing results

2. 3 参数设置

将网格模型导入Fluent软件中,结合流体动力学与数值模拟方法,确定相关参数。

2.3.1 基本求解设置

求解器类型选用基于压力的求解器,采用绝对速度方程,关于求解器的时间类型选择上采用先通过稳态流动计算连续相收敛,后在瞬态流动中计算离散相,追踪颗粒相的运动轨迹。开启湍流模型中的标准k-ε双方程及离散相模型。模拟涉及到的材料有空气及液态水,相应属性采用默认值,无需改动。

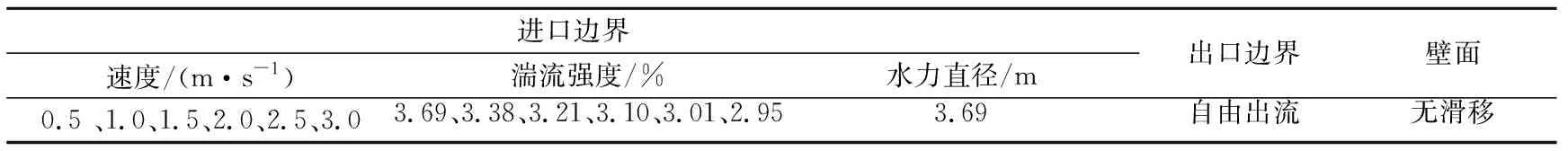

2.3.2 边界条件设置

依据《金属非金属矿山安全规程》(GB 16423—2020)和《金属非金属地下矿山通风技术规范 通风系统》(AQ 2013.1—2008)中相关的规定,巷道型采场和掘进巷道的排尘风速不得小于0.25 m/s,井巷断面平均最高风速不得超过4.0 m/s,据此设定巷道内风速即模拟进口边界的速度分别为0.5 m/s、1.0 m/s、1.5 m/s、2.0 m/s、2.5 m/s、3.0 m/s,分析不同风速下对应的水幕雾滴场质量浓度分布特征。具体的边界条件设置见表1。

表1 边界条件设置

开启离散相模型后,进口和出口边界为逃逸状态,壁面为捕捉状态。

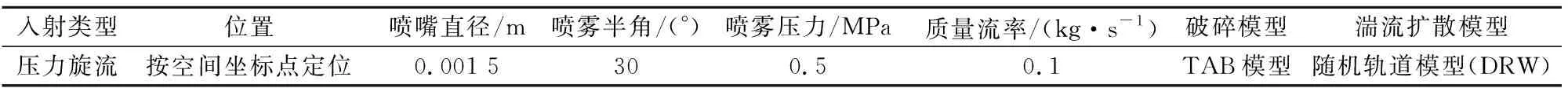

2.3.3 水幕喷嘴设置

水幕喷嘴设置于距掘进面20 m处的巷道断面,巷道顶板间隔0.8 m布设5个喷嘴,巷道两侧壁中央各设1个喷嘴。水幕喷嘴的参数设定值见表2。

表2 水幕喷嘴参数设定值

3 数值模拟结果与分析

为了研究巷道内不同风速对水幕降尘系统形成雾滴场的扰动影响,分析了不同风速v下掘进巷道内形成的风流场以及各风速下水幕喷嘴产生的雾滴场分布特征。

3. 1 风流场分布特征

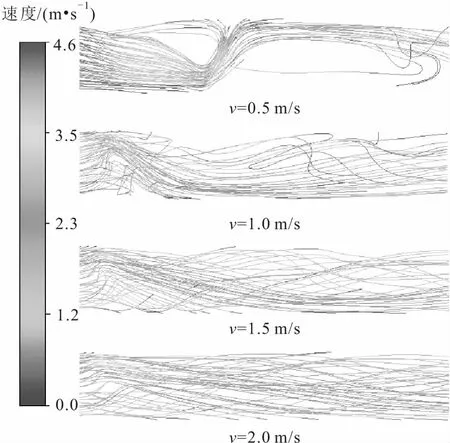

在CFD-Post专用后处理软件中分析模拟结果,得到不同风速下掘进巷道内水幕附近的流线,见图3。由于风速为2.5 m/s和3.0 m/s时对应的流线大致与风速为2.0 m/s时的流线趋势一致,故未在图中标出。

图3 不同风速下掘进巷道内水幕附近的流线分布Fig.3 Streamline of distribution near water curtain in tunneling roadway

由图3可见,图中明显不同于其他流线的即风速为0.5 m/s时的流线,水幕附近的流线有明显的涡流产生,且随着风速的增大,涡流现象不再明显并趋于消失。涡流的产生是由于水幕附近喷雾在高压下喷出同样具有一定的速度,而在设置的水幕下方形成一处看不见的风流阻碍,使数值较小的巷道风流经过此处时或从阻力较小的低处继续向前或被阻隔只能绕道而行,即产生图中所示的涡流现象,且风速越大,水幕喷雾形成的阻碍影响越小,流线走势逐渐平稳。

为了更加直观地认识到巷道内风速的分布,截取掘进巷道纵向中断面的风速分布云图,见图4。

图4 不同风速下掘进巷道纵向中断面的风速分布云图Fig.4 Airflow field distribution in longitudinal and middle section of tunneling roadway under different wind speeds

图4更加直观地展示了风流对水幕产生的影响随着风速的增大而增大。由图4可以明显看到水幕下方形成的高于巷道其他位置速度的带状流场,随着巷道风速的增加,带状流场持续向前延伸,横向覆盖的范围越来越广,但在风速的影响下,水幕流场由最初能抵达巷道底板转至较为集中分布在巷道顶板。

3. 2 水幕雾滴场分布特征

开启的随机轨道模型可追踪离散相即雾滴的运动轨迹,包括雾滴颗粒的直径大小。由模拟结果分析可知,水幕雾滴粒径范围内最小值为8.16×10-6m,最大值为5.9×10-5m,即雾滴粒径在8~59 μm之间,不同风速下模拟形成的对应的水幕雾滴颗粒数为20 499个、23 494个、27 708个、32 247个、30 531个,风速为3.0 m/s捕捉到的雾滴粒径有一部分离开计算域,故数值相对较小,但对雾滴粒径占比的影响较小。不同风速下各雾滴粒径的颗粒数占比,见表3。

由表3可知,不同各风速下各雾滴粒径的范围及颗粒数占比差别不大,说明风速对雾滴粒径的影响不明显,且形成的雾滴粒径多集中在30 μm左右。

表3 不同风速下各雾滴粒径的颗粒数占比

由于水幕雾滴粒径的分布无法判定喷雾效果,本文选取雾滴质量浓度分布进一步评判水幕降尘系统的雾化效果,因此选取人的呼吸带高度横向断面即z=1.5 m平面、巷道纵向中截面即x=2.4 m平面作为参考平面,模拟得到不同风速下巷道各平面雾滴质量浓度分布云图(见图5),并根据雾滴质量浓度的整体分布确定水幕降尘系统的雾化效果。考虑到矿井粉尘对人体产生危害的主要途径是经由呼吸道进入肺部,故将z向高度1.5 m命名为人的呼吸带高度,该处的雾滴浓度应呈现分布上的优势。

图5 不同风速下巷道平面雾滴质量浓度分布云图Fig.5 Mass concentration distribution of droplet field at different sections under different wind speeds

由图5(a)可以看出:当巷道风速为0.5 m/s时,水幕形成的雾滴在整个巷道内能够到达最远的距离大致距水幕喷嘴安设处10 m左右,雾滴质量浓度最大接近0.09 kg/m3,雾滴质量浓度峰值集中在水幕附近;随着风速的增加,雾滴在巷道内覆盖的范围扩大,雾滴逐渐占据整个巷道,当风速为3.0 m/s时,水幕产生的雾滴到达巷道出口处甚至逸出,与此同时,雾滴的最大质量浓度缩减至0.03 kg/m3左右,说明巷道风速越大,对水幕喷嘴雾化效果的影响越大,到达同一平面时的雾滴质量浓度越小。由图5(b)可得到另一个方向上的雾滴分布:喷雾在遇到横向风流时,随着风速的增大,雾滴的偏移距离变大,由覆盖整个截面到靠近巷道底板位置出现雾滴盲区,雾滴质量浓度峰值停留在风速为1.0 m/s、2.0 m/s条件下。

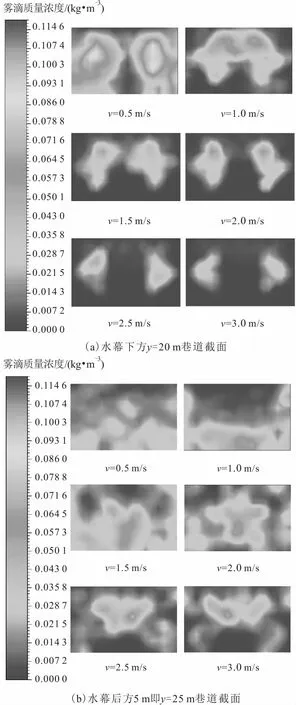

为了更好地探究水幕形成的雾滴在巷道内的运移特征,模拟得到水幕下方y=20 m、水幕后方5 m即y=25 m巷道截面的雾滴质量浓度分布云图,见图6。

图6 不同风速下巷道截面雾滴质量浓度分布云图Fig.6 Mass concentration distribution of droplet at tunnel cross-section under different wind speeds

由图6(a)可以看出:当风速较小时,水幕形成的雾滴分布受风流扰动的影响较小,能够保持自身的运动倾向,当风速达到1.5 m/s后,雾滴受风流的影响向后侧移动,出现雾滴覆盖率小的风流主导域,在巷道中部该现象明显,水幕布设处考虑到的是在此处粉尘分布浓度较大,故设置水幕起到拦截粉尘的作用,但随着风速的增大,在该处的雾滴质量浓度变小,所以巷道内的风速不宜过大。由图6(b)可以看出:在水幕后方5 m范围内雾滴的分布较为稳定,且在巷道内的覆盖更为均匀;当风速为0.5 m/s时,雾滴的质量浓度进入衰退状态,在呼吸带高度上的雾滴分布较少;当风速为1.0 m/s时,雾滴分布集中在靠近巷道底板处,捕集到呼吸带高度上粉尘的概率较低;当风速为1.5 m/s时,呼吸带高度上的雾滴质量浓度平均为0.05 kg/m3且分布范围较其他条件下更广;随着风速的继续增加,呼吸带高度上雾滴平均质量浓度维持在0.03~0.05 kg/m3之间,但雾滴分布覆盖的范围有所减小,当风速由2.0 m/s增至3 m/s时,在呼吸带高度上的雾滴分布范围缩减了一半以上。综合考虑,当巷道风速为1.5 m/s左右时,雾滴分布受到风流扰动的影响能带来更好的雾化效果,从而有利于提高水幕降尘系统的降尘效率。

4 工程应用效果验证

玲珑金矿由于矿床赋存条件极为复杂,再加上民采破坏、生产任务紧迫等原因,难以形成一个合理的通风系统,且矿井下作业的不确定因素过多,部分装置对外界条件的要求较高,经过多次重复试验,出于对各种因素的考虑决定采取水幕降尘技术。水幕的位置布设在距掘进面前端20 m处,喷嘴选用的参数同模拟设定一致,在多个掘进头通过改变风筒通风量的方式实现巷道风速的设置,并在水幕后10 m处使用矿山现有的滤重式粉尘检测仪测定了水幕开启前、后的粉尘浓度,其测定结果见表4。

表4 水幕降尘试验测定结果

由表4可知:水幕降尘系统能够有效降低掘进面释放的粉尘浓度,降尘率可达40%左右;当巷道风速为1.5 m/s时,降尘率较其他风速条件下高,可达到54.6%,与数值模拟得到的结果基本一致,从而验证了数值模拟结果的可靠度。

5 结 论

根据本文对水幕降尘系统雾滴分布受巷道风流影响的数值模拟结果并结合工程应用效果验证,可以得到以下结论:

(1) 巷道风流与水幕喷嘴所形成的雾滴之间相互影响,当巷道风速为1.0 m/s时水幕雾滴对风流的阻隔作用较明显,且随着风速的增大,横向来风对喷嘴产生雾滴的扰动作用逐渐变大。

(2) 巷道风流对水幕雾滴粒径的影响不大,雾滴粒径多集中在30 μm左右,但其对雾滴质量浓度在巷道内整体分布的影响较大,当巷道风速为1.5 m/s左右时,风流对雾滴的偏移距离与分布位置产生的影响有利于实现水幕降尘系统较优的降尘效果。

(3) 现场工程应用效果验证结果显示,当巷道风速为1.5 m/s时水幕降尘系统的降尘率可达54.6%,与数值模拟结果基本一致,故水幕降尘巷道风速的选择最好以1.5 m/s左右为宜。