椭圆等厚振动筛的常见故障处理与改进

刘业翠

(首钢京唐公司焦化作业部,河北唐山 063200)

0 引言

椭圆等厚振动筛各个部件长期承受交变载荷和大量物料的冲击力作用,导致零部件易发生疲劳断裂和其他形式的损坏,采用理论分析和仿真分析相结合的方式对振动筛进行系统研究,有针对性地对筛箱、筛板梁和激振器等部件进行改进,以提高振动筛性能和使用寿命[1]。某公司自投产以来,振动筛整体运转平稳,但在使用过程中出现很多典型的设备故障,例如筛板梁断裂、箱体开裂、振幅偏差过大、激振器抱死等,其故障率过高,严重制约着生产稳定。

1 椭圆等厚振动筛的主要结构

以样机TDLS 系列椭圆等厚振动筛为例,其由筛箱、二次隔振系统、激振器、传动系统、弹簧、筛下料斗、密封罩、传动轴等组成(图1)。

图1 椭圆等厚振动筛

等厚筛分的基本过程:物料的筛分过程包括输送、分层和透筛3 个环节,这3 个环节往往同时发生,相互影响,筛分效率的提高需3 个环节的综合强化。等厚筛分法通过改变筛面倾角,优化振动参数,使物料在整个筛面上基本实现等厚,从而综合强化筛分过程,实现了物料处理量和筛分效率同时得到保证。

2 等厚筛分的优势

(1)等厚筛分方法改善了振动筛筛面的料流分布。

(2)筛面上始终保持大致相等的料层厚度。筛面倾角a1>a2>a3,物料速度v1>v2>v3,在筛体入料端的物料可以迅速散开向前输送,筛面上物料随着细物料不断透筛逐渐减少,同时物料速度也逐渐变慢,实现筛面上始终保持大致相等的料层厚度,有利于振动筛稳定运行(图2)。

图2 筛面倾角

(3)等厚筛分有利于提高筛面面积。由于入料段筛面上的料层厚度降低,物料在入料端透筛的概率增加。随着物料分层完成,物料往前运动速度降低,细颗粒物料在出料端能充分透筛。

(4)等厚筛分能减少筛孔堵塞。入料端物料速度很快,高能量的物料可以带动筛板卡阻的物料,进而提高有效筛分面积。

(5)等厚筛分优化了振动参数。由于筛面具有不同的倾角,它们具有不同振动参数和振动方向角,综合优化了筛分过程。入料端物料输送速度快,提高处理量的同时强化物料分层。出料端物料输送慢,有利于提高筛分效率。因此,等厚筛分法可以全面提高处理量和筛分效率。

3 激振器故障分析及改进措施

3.1 故障现象

当激振器出现故障,先期症状一般是激振器本体出现明显的温度上升。激振器轴承温度上升导致轴承运行阻力大,进而导致振动筛高电流停机。对故障激振器进行检查和解体分析:①待激振器冷却后,激振器可以正常转动,而且没有卡阻,解体后发现轴承座端盖和轴承的外套端面有磨损;②待激振器冷却后,激振器无法正常转动,解体后发现激振器内部有明显的粉尘和杂质,单侧轴承损坏严重,同时在高温作用下轴承内外圈出现发蓝情况。

3.2 原因分析

(1)激振器轴承在装配过程中,轴承外套与壳体应该处于过渡配合或少量的过盈配合,但是壳体在多次装配后磨损导致内孔尺寸变大。激振器壳体的设计内径为,实际尺寸。轴承外套和壳体配合过松,在运转过程中,轴承外套和壳体发生相对滑动,引起激振器整体温度急剧升高,导致轴承游隙变小,电机负载变大,进而导致振动筛无法顺利运转[2]。

(2)加油量校核振动筛采用集中供油的方式进行润滑,润滑脂选用2#锂基脂,打油量设置为每小时6 次,大约20 g/h,理论计算单个激振器加油量为480 g/d。滚动轴承的加脂量可参考滚动轴承加脂时间与加脂量:

式中 G——油脂量,g

D——轴承外径,mm

B——轴承宽度,mm

查询轴承手册,圆锥滚子轴承22330 CC/W33 的相关参数为:D=320 mm,B=108 mm。计算得出单个激振器需求润滑脂量2G=2×0.005×320×08=345.6 g<480 g。说明总加油量满足轴承需求。

(3)结构分析。轴承密封主要采用迷宫密封,密封间隙一般在1~2 mm。但在实际使用过程中,激振器轴承内润滑脂的稠度随着温度的升高而降低,润滑脂通过迷宫端盖间隙不断泄漏,最终导致轴承因缺油而损坏。振动筛处于多粉尘的工况,尤其是激振器内侧处于筛箱内部,细小的粉尘通过密封进入轴承,导致轴承润滑不良,是轴承损坏的重要原因。

总加油量满足轴承需求,同时单独内侧轴承出现润滑不良的情况,说明采用从两个轴承中间加油的方式存在供油不均的问题。油脂顺着外侧轴承腔体,通过迷宫密封的间隙直接排除,同时内侧迷宫密封的间隙被油泥糊堵住,导致润滑脂无法进入内侧轴承,激振器主轴高速旋转,最终导致内侧轴承因缺少润滑而损坏。排油孔布置在轴承座正下方,而且其与加油孔处于直通布置,导致润滑脂,尤其是因温度升高黏度降低的润滑脂,可能会不通过轴承直接外排泄漏,轴承得不到良好润滑而损坏。

3.3 改进措施

(1)在激振器修复过程中,壳体内径的测量与检查作为重点项目,若出现超差的情况,采用电镀或堆焊车削的方式进行修复,直到满足公差范围为止。

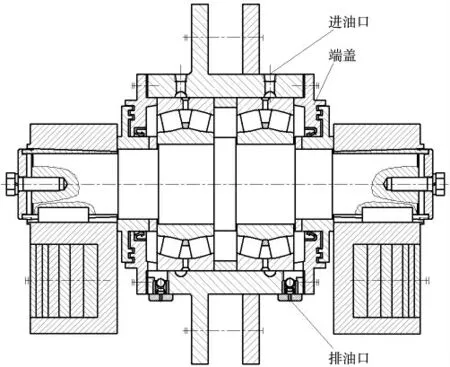

(2)对激振器的润滑方式和结构进行优化(图3):①强制润滑,将中部单点供油改为两侧同时供油,总加油量不变,保证内外侧轴承润滑良好,同时轴承改为外套带加油槽和加油孔,轴承座的加油孔和轴承油槽安装时注意对位;②迷宫密封内部增加两道唇形密封,唇形密封对称安装;③改造排油孔位置,由以前在激振器正下方改为与最下方成45°角,同时排油孔位置安装单向阀,有效避免了轴承腔体油脂过度排放导致轴承内部缺油。

图3 改进后的激振器

4 筛箱开裂和筛板梁断裂

4.1 故障现象

作为振动筛的核心部件,筛箱在承受激振器的激振力的同时承受着物料的冲击力。在长期的交变载荷和冲击载荷下,筛箱的侧板和筛板梁均出现断裂的情况。

4.2 仿真分析

结合振动筛的实体模型使用了Pro/Engineer 三维建模软件,使用CAE 大型通用分析软件ABAQUS 对振动筛的筛箱进行有限元分析。对该振动筛的核心组件进行动力学仿真分析,主要对筛箱关键部件的强度进行校核,并结合仿真结果进行结构的适度优化。同时使用虚拟样机技术,通过Adams软件对三轴椭圆等厚振动筛的运动学进行仿真,分析筛箱的位移、轨迹等参数[3-4]。

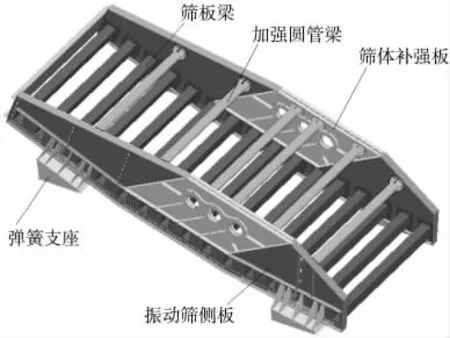

椭圆等厚振动筛的主要结构包括主筛体、圆管梁、筛板梁、激振器和弹簧等,以及加强筋、后挡板、出料口、弹簧支架等多个零部件(图4)。在进行三维建模时,首先建立各个零部件特征的三维模型,再对这些特征进行装配,建成各个零部件的装配体,最后对各装配体进行最终装配,组成椭圆等厚振动筛的三维模型。

图4 椭圆等厚振动筛模型

在实际筛分过程中,在激振力影响下,振动筛的部件会出现形变和应力集中。为了保证振动筛在工作中不出现应力过大现象,还需要对振动筛进行动应力分析。而在振动筛的实际生产应用中,设备容易出现故障的地方主要体现在筛板的横梁和筛体上。横梁作为振动筛分机械中最重要的承载构件,在振动筛整体结构中,其可靠性对整机性能有至关重要的影响。以下是对椭圆等厚振动筛在进行筛分作业工况下横梁和筛箱的应力分析。

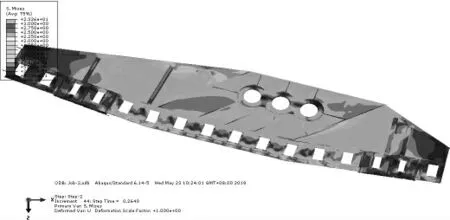

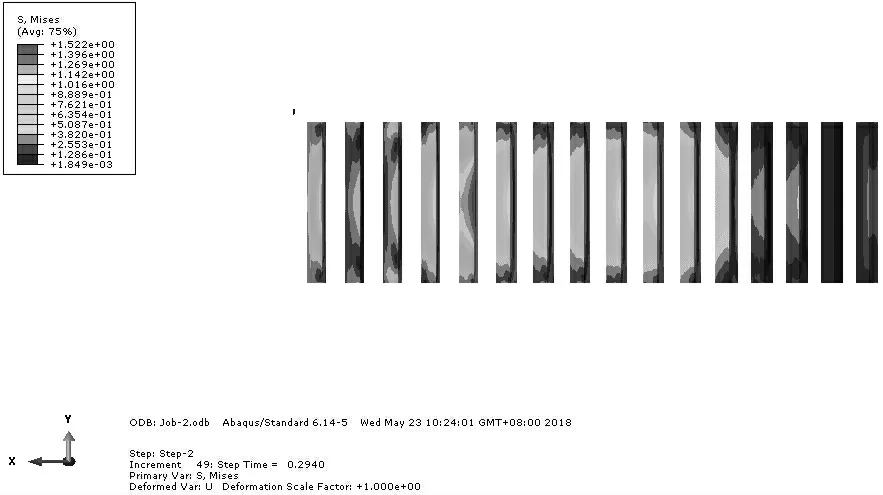

分别对侧板、横梁的应力分布云图进行分析。依据侧板应力分布云图,筛箱较大应力水平主要集中在侧板下方加强筋、筛箱入口侧板、激振器安装座和激振器与侧板加强板的接合部位,其他部位应力水平较低(图5)。依据筛板横梁应力分布云图,应力最大值出现在侧板加强筋最下端,最大应力值σmax=24.26 MPa<24.5 MPa,应力水平满足国家关于振动筛分设备的许用应力值24.5 MPa 要求;筛板横梁中应力较大的区域集中在第3、4 根的中部(图6)。

图5 侧板应力分布云图

图6 筛板梁应力分布云图

4.3 改进措施

仿真趋势和实际设备状态吻合,筛箱侧板和筛板梁的结构设计和材料选用需重点考虑交变载荷的影响。筛箱侧板开裂部位考虑在结构上进行加强,增加补强板或筋板。临时加固方式:①在裂纹末端打止裂孔;②裂缝部位打坡口后焊接;③制作补强板进行铆接加固。

生产过程中出现筛板梁断裂一般集中在第3、4 根梁,主要原因是筛箱在此部位筛面倾角由25°减少到18°,烧结矿在此部位形成物料冲击。筛板梁的护梁板漏料导致筛板梁磨损,进而导致其强度降低是筛板梁断裂的原因。解决方案:①增加筛板梁的壁厚,由原18 mm 改为20 mm;②筛板梁做耐磨涂层,避免筛板梁磨损导致强度降低。

5 总结

通过激振器结构分析并采取明确参数控制、密封改型、强化润滑等有效措施,降低激振器故障率。通过采用仿真分析与现场实际相结合,分析筛板梁和筛箱的薄弱点进行加厚和加固等措施,有效消除了薄弱点。