基于单片机的船舶直流电机调速测速系统设计

李小斌

(秦皇岛港股份有限公司,河北秦皇岛 066000)

0 引言

相对于交流电机,直流电机转速调节快、转矩大,很多场合都把直流电机作为主要控制对象[1]。为了最终实现设备全自动控制,首先就要解决直流电机的调速、测速问题。结合船舶特点,通过改变直流电机电枢供电电压的方式进行调速,相比改变电枢电阻或主磁通的方式调速更容易实现,且该方式在一定转速范围内比较容易实现平滑地进行速度调整;直流电机改变转向的方式很简单,可以通过改变接入电流正负极的方式轻松实现;直流电机测速可以通过单片机采集编码器在单位时间内输出的脉冲数量,分析计算出一段时间内的平均转速,并通过编码器信号A、B 相之间的相位关系判断电机的正、反转状态。

1 系统设计

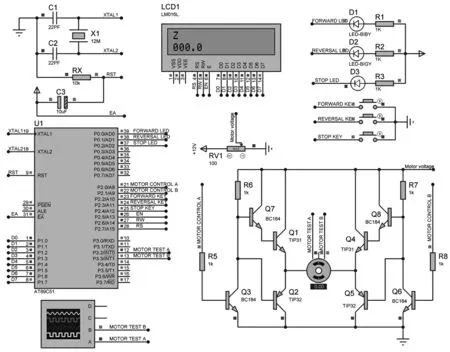

该系统主要由以下6 部分组成:①AT89C51作为主控芯片,负责逻辑运算及控制;②LCD1602作为显示部件,进行数据显示;③独立LED指示灯用来显示电机当前的转向及启停状态;④独立按键控制电机转向及启停状态;⑤滑动变阻器模拟脉冲宽度调制电路最终输出的电压,完成电机转速调整;⑥电机驱动电路负责驱动电机正反转、加速减速等。系统原理如图1 所示。

图1 船舶直流电机调速测速系统原理

1.1 主控系统

本系统只需要通过外部中断采集脉冲数量、逻辑判断及简单的引脚置位等即可完成预期功能,不涉及大量数据运算及高速采集等任务,所以最终选取51 单片机作为主控芯片。由于51 单片机系统资源有限,尤其是外部中断数量及定时器资源有限,目前只能完成一个直流电机的调速测速的工作,若需要一个系统同时完成多个直流电机的调速测速工作,则需要选取功能更强的单片机。

1.2 显示部件

考虑到本系统需要显示的信息只有转速和正反转状态,对显示器件要求不高,最终选取LCD1602 作为显示器件。该屏幕编程方便、体积小,足以满足该系统需求。如果需要进一步简化系统提高稳定性,可将此显示屏更换为数码管显示。

1.3 LED 指示灯电路

正转指示灯、反转指示灯、启动停止指示灯,3 路独立LED 指示灯共阳极,由单片机引脚直接控制。当单片机对应引脚置低电平时,LED 灯形成回路,点亮,用于指示电机转向及启停状态。

1.4 正反转及启停电路

正转按键、反转按键、启动停止按键3 路独立按键,一端共同接地,另一端每一路都单独接入单片机引脚。当按键按下,对应单片机引脚接地,电平变为0,单片机扫描到该I/O 接口的电平变化,按照程序逻辑驱动电机正反转或启停。

1.5 调速电路

本系统使用独立的外部直流稳压源供电,通过调整电压达到控制电机转速的目的。采用滑动变阻器分压后的电压模拟稳压源输出的电压(图1),使用该方式可以非常直观、方便地对直流电机调速,但是由于直流稳压源容量有限,电机功率不能过大。

1.6 直流电机驱动电路

驱动电路采用典型的H桥控制电路。单片机可通过此电路对输出电压进行编码调制。例如,使用的直流电机额定电压为12 V,最终调制的PWM 波形占空比为50%,则直流电机实际驱动电压为6 V。较高的开关频率容易造成电路损耗大,电机发热等情况,降低效率,所以本系统只使用H 桥控制正反转。

1.7 直流电机测速电路

本系统将编码器A 相输出的脉冲信号接入单片机P3^2 引脚即外部中断INT0,再配合定时器循环中断,即可计算出电机转速,具体算法为:假设电机旋转1 圈,A 相输出脉冲24 个,定时器中断到达1 s 时,查询外部中断次数为240 次,则电机转速为600 r/min。编码器A、B 相输出相位之间相差90°,所以当A 相正跳变时,如果B 相为高电平那么电机此时处于正转状态,反之则电机处于反转状态。电机正转波形如图2 所示。

图2 电机正转波形

2 系统设计仿真

经过Proteus 原理图路仿真,实验证明设计可行(图3)。点击按键“FORWARD KEY”之后,“MOTOR CONTROLA”侧为低电平,此时Q3 处于截止状态,则Q2 的B 极为高,同样处于截止状态,Q7、Q1 的B 极均为高,此时导通,所以电机左侧为正;“MOTOR CONTROLB”侧为高电平,Q6 导通,则Q5 导通,同时Q4、Q8 截止,所以电机右侧为负,此时电机正转。且当电机以正向24.9 r/min 的速度旋转时,LCD1602 显示“Z”(表示正向),检测转速为25.0 r/min,正向指示灯点亮;当点击按键“REVERSAL KEY”之后,“MOTOR CONTROLA”侧为高电平,“MOTOR CONTROLB”侧为低电平,各三极管状态同同正向时状态相反,直流电机左侧为电源负极,右侧为电源正极,电机反转。且当电机以反向24.9 r/min的速度旋转时,LCD1602 显示“F”(表示反向),检测转速为25.0 r/min,反向指示灯点亮。系统控制、检测、显示程序正常。

图3 系统仿真结果

3 结语

给出了一种基于单片机的调速测速方法。经实验验证,该系统工作正常,能满足船舶上对直流电机的调速测速需求,造价低廉,原理简单。但该系统还有许多需要方面有待完善,如该系统没有通信能力,只能本地操作等。该系统只用H 桥驱动电路控制电机正反转,没有采用PWM 方式调压控制转速,稳定性及效率还有待验证。希望日后能逐渐完善该系统,早日转换为实际产品,为船员带来更多技术便利。