花键轴断裂的失效分析

马文才

(本钢板材股份有限公司特殊钢厂,辽宁本溪 117000)

0 引言

花键轴一般用于传递扭矩,具有承载能力高、对中导向性好、互换性强、应力集中小等优点,因而在冶金机械轧钢传动系统中得到广泛应用。近期某厂对800/650 棒材轧制线进行设备改造后,尚处于功能验收阶段的轧钢机传动系统,其一轧机花键轴发生花键断裂事故,给企业生产带来较大影响。为了尽快找出原因,完善改造工程项目,对花键轴进行了失效分析。通过对断裂花键轴断口表面宏观分析,对材料的化学成分、金相组织、金属夹杂物、机械性能、硬度等进行微观探索,找出了花键轴断裂故障的性质与原因,提出解决建议。

1 试验过程与结果

1.1 花键轴表面宏观检查

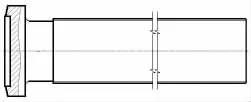

花键轴断裂处位于中段花键轴与花键套筒配合部位,并非最小轴颈,但属于扭矩传动的主要应力区(图1)。宏观表面检查结果:花键表面接触痕迹为单面接触,与花键轴单向传动功能相符;用测量仪、塞尺等测量齿型、配合间隙,符合图纸要求,表明断裂前没有发生配合不当或磨损失效等问题。

图1 花键轴齿表面

1.2 断口检查分析

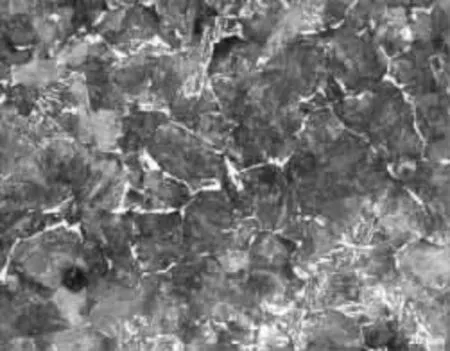

花键轴断口较平整,但明显看出呈星形断口形貌(图2)。断口有明显疲劳条带,中心部位存在韧窝,为瞬断区。整个断面呈典型的轴的扭转疲劳断口特性。断口靠圆周部位有明显油水浸入的纹路,应为断裂前产生的疲劳裂纹,也就是疲劳源。

图2 花键轴断面形貌

1.3 化学成分分析

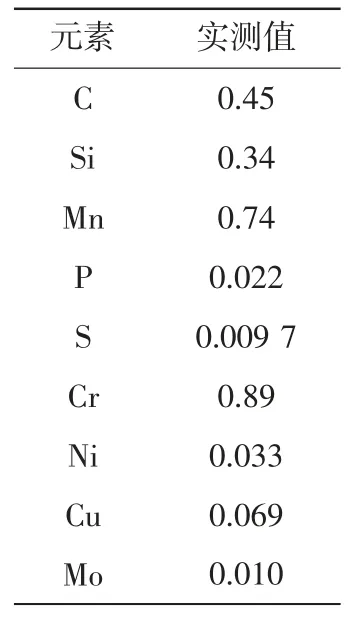

应用直读光谱仪分析化学成分,该花键轴的化学成分符合花键轴图纸要求的40Cr 牌号要求(表1)。

表1 花键轴试块化学成分 %

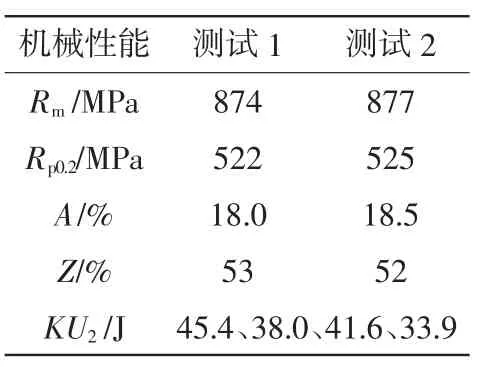

1.4 机械性能及硬度检查分析

应用摆锤冲击试验机、电子万能试验机测试试块的机械性能,用洛氏硬度计检测试块的硬度(表2、表3)。结果表明,花键轴的机械性能满足GB/T 17107—1999 标准中40Cr 材料热处理后的性能要求,花键轴的硬度值低于图纸设计要求。

表2 花键轴机械性能

表3 花键轴试块硬度 HRC

2 非金属夹杂物及金相组织分析

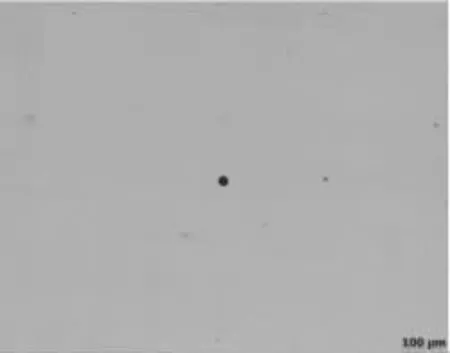

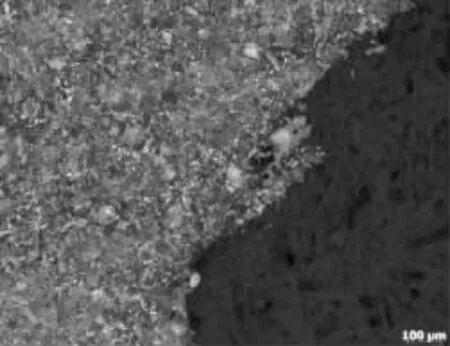

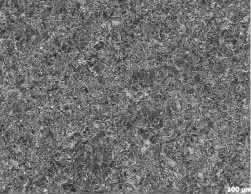

应用金相显微镜观察断口及断口边缘形貌,花键轴试块非金属夹杂物为Ds 类1.5 级和A 类细系0.5 级(图3、图4)。

图3 Ds 类非金属夹杂物(100×)

图4 断口边缘A 类非金属夹杂物(100×)

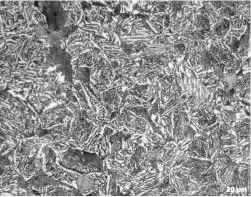

花键轴金相组织从表面往芯部依次为:上贝氏体+珠光体、上贝氏体+珠光体+网状铁素体、珠光体+网状铁素体,组织不符合调质热处理应有的组织状态(图5~图11)。

图5 断口边缘金相组织(100×)

图6 金相组织-1(100×)

图7 金相组织-1(500×)

图8 金相组织-2(100×)

图9 金相组织-2(500×)

图10 金相组织-3(100×)

图11 金相组织-3(500×)

3 花键轴强度校核

3.1 接轴工况

公称转矩450 kN·m,最大工作摆角5°,极限摆角10°。

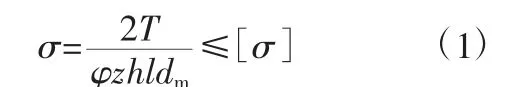

3.2 花键强度校核

式中 σ——拉应力,MPa

T——转矩,N·mm

φ——各齿间载荷不均匀系数;一般取φ=0.7~0.8,齿数多时取偏小值

z——花键齿数

h——键齿工作高度,mm;矩形花键h=(D-d)/(2-2C),C 为倒角尺寸;渐开线花键当α=30°时h=m,当α=37.5°时h=0.9 m,当α=45°时h=0.8 m

l——齿的工作(配合)长度,mm

dm——平均圆直径,mm;矩形花键dm=(D+d)/2,渐开线花键dm=分度圆直径

[σ]——许用拉应力,MPa;一般取[σ]=80 MPa

该花键参数:T=1450 kN·m,φ=0.8,z=42 齿,h=m(模数)=8,l=650 mm,dm=D=336 mm。

将以上数据代入,计算得:工作应力σ=24.70 MPa;许用接触应力[σ]=80 MPa,满足使用要求。

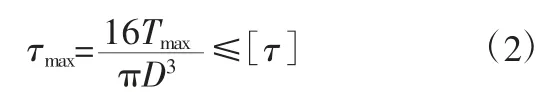

3.3 花键轴危险截面剪切强度校核

式中τmax——最大剪切应力,MPa

Tmax——最大使用转矩,N·mm

[τ]——许用剪切应力,MPa;一般取[τ]=275 MPa

D——截面直径,mm

对应参数:Tmax=1450 kN·m,D=Φ320 mm(图12)。将以上数据代入,计算得:τmax=225.6 MPa,许用应力[τ]=275 MPa,满足使用要求。

图12 花键零件

3.4 理论计算结论

花键轴的设计和外形加工符合要求。

4 结论

花键轴材料40Cr 的正常调质组织应为索氏体组织,但实际检测结果为上贝氏体+网状铁素体为主,组织不符合调质要求,即为硬度未达到图纸要求的原因。金相组织中出现网状铁素体,造成工件塑性降低,工件在传递扭矩的过程中,表面易产生微裂纹,微裂纹逐渐扩展,最终工件扭转疲劳断裂。出现此种金相组织情况的原因可能为:①淬火温度未达到工艺要求;②淬火冷却速度偏低。

分析结果表明,花键轴疲劳断裂的原因为花键轴调质不合格所致。