GT 酒类供应链管理公司仓储管理优化分析

谢 曼

一、前言

GT 酒类供应链管理有限公司(以下简称GT 供应链)位于贵州省遵义市仁怀市茅台镇中华村茅坛公路旁国坛酒庄生态区内,占地面积13700 亩,自建有白酒储存基地、包材定制中心、白酒罐装中心、仓储、物流配送运营中心等。也是GT 酒业集团的核心子公司之一。GT 供应链致力于酒水行业供应链管理,充分整合生产流、物流、商流、资金流等环节,提供白酒基酒采买-基酒储存-包装定制-销售策略-品牌线上代运营-成品存储-配送的全链路一体化服务,是一家酒类供应链服务公司。

然而,GT 供应链目前的发展现状并不理想,尤其是在仓储管理方面,存在效率低下、设备落后、管理混乱、制度缺失等多方面的问题,严重制约了GT 供应链的发展。因此,本文以GT 供应链仓储管理为研究对象,基于调研结果进行分析,旨在理清现状、发现问题,最终为GT 供应链仓储管理的改善提出可行性建议。

二、文献综述

国内外关于仓储管理优化的研究很多。在国内,李鹏飞(2021)以九号仓河北供应链管理有限公司作为研究对象,系统分析了九号仓公司仓储运作管理和货物存储现状,发现其仓储管理存在的问题并分析原因,最后从存储策略、货位分配、作业流程三个方面提出了对应的优化方案[1]。黄树江、郭基联等(2021)分析了传统航材物流仓储管理的现状,探讨了引入物联网技术后的优越性,认为引入物联网技术对节省成本、提高周转率、保障及时性具有积极作用[2]。张祖荻、胡明琦(2020)以H 电商公司作为研究对象,采用SLP 系统布置设计法研究其仓库布局,结合仓库布局存在的问题并分析其原因,最终提出了仓库布局的优化方案[3]。刘小更(2018)以BK 药业成品仓库为研宄对象,从成品库的仓库布局、作业流程、设施设备和作业人员效率方面分析其现状并发现问题,并应用ABC 分析法、图表分析法提出了BK 药业成品库优化设计方案[4]。刘权耿(2015)从X 仓库仓储管理的实际状况出发,分析了其仓储特点、库房布局和业务流程,从而发现问题并给出了解决这些问题的方案[5]。在国外,Cai 等(2021)采用货物集聚和货架周转的定位分配策略,利用预订表,设置AGV 操作规则来解决 AGV 运行冲突[6]。Sadia Quader(2018)建立了动态匹配模型,研究了货位分配在动态模式下对多通道拣货效率的影响[7]。Anas M 在综合考虑供应链绩效、企业资源计划ERP、库存管理系统的情况下对仓库进行作业流程再造以提高整体效益[8]。Johan Oscar Ong 等(2014)总结订单拣选的相关文献发现,存储策略是拣货效率的重要影响因素之一,结合仓库分拣作业情况选择合适的存储策略极为重要[9]。Chan FTS 等(2011)在研究仓库货物存储时发现,存储策略对作业效率、空间利用率等影响较大,并结合分拣作业的现状将分类存储策略进行了实际应用[10]。

综上可以看出,国内外关于仓储管理优化的研究虽然很多,但对酒行业或酒企仓储管理优化的研究却寥寥无几,基于此,本文研究GT 供应链的仓储管理优化问题,一定程度上丰富了酒类企业仓储管理的研究内容,能为GT 供应链仓储管理发展建言献策,甚至为酒行业或酒企的仓储管理提供参考。

三、GT 酒类供应链管理公司仓储管理现状及问题

(一)仓储管理现状概述

GT 供应链目前包含两类仓库,包材仓库和成品酒仓库,仓库属于原始的平库,整体设备的配置比较落后,也未采取先进的信息化技术进行管理。

包材仓库分为两个区域。第一个区域位于二楼包装车间的前端和两侧,与包装线共用二楼空间。第二个区域位于三楼,主要是储存酒盒、酒箱、酒盖等包装材料。成品酒仓库位于一楼,现阶段完成了大致库位规划,设置了暂存区,储存区,出库区,入库区,对比三楼包材仓库和当地的一些物流仓库来说,属于相对完善的酒类仓库。成品酒仓库主要用来储存GT 供应链自己生产及代加工的各种品牌酒。整个仓库地面添加了固化剂,有很好的防腐防潮功能。仓库出库区设置了两个升降台,可减少货物输送路线,快速将货物运至装车区,入库主要是通过两条螺旋式下滑输送带和货梯将二楼加工完毕的成品酒传输入库。

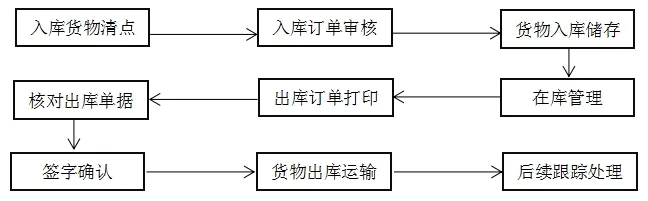

目前,GT 供应链仓储作业流程比较简单,入库主要是基酒和包材,出库主要是各种品牌的成品酒,仓储作业流程如下图:

图1 GT 供应链仓储作业流程

(二)GT 酒类供应链管理公司仓储管理存在的问题

1.制度缺失,缺乏培训。目前仓库的管理存在严重的制度缺失问题,在人员管理、岗位规范、作业程序、安全管理等方面都没有系统完善的管理制度和工作规范进行工作指导和行为的约束,遇事全凭领导解决,管理人员职责不明确,权责不统一,会出现交代的事相互推诿,做事拖泥带水,工作效率低等现象,有时甚至出现出了事找不到人负责的局面。对仓库管理人员和基层工作人员缺乏企业文化、职业素养、专业知识相关的培训,造成了各种现场工作乱象。

2.库场规划不合理。包材仓库目前没有清晰的布局规划,包材没有进行编码分区堆放,堆叠方式也很随意,经常会看见一些零散的包材随意堆放,导致仓库管理员寻找包材困难,浪费大量时间,同时也延长了送往加工区的时间。成品酒库虽然按照酒品牌进行了区域划分,但目视化管理做得不到位,没有区域和货位编码,通道规划狭窄,严重影响了进出库和盘点作业效率。此外,库房货物堆叠最多只有六层,库房空间利用率不高。托盘等仓储设施的摆放也比较杂乱,未设置专门的托盘放置区,甚至将托盘随意放在通道处,导致通道堵塞,造成安全事故。

3.库场管理混乱。由于各种品牌酒和包材没有统一的标识,编码不一致,出入库清点数据经常出错,仓储管理的相关数据严重滞后。包材出库随意性较高,经常是靠近包装线直接取用,没有及时更新库存数据,导致账实不符。库存盘点主要是人工盘点,时效低下,出错率高,也没有规定盘点周期和编制盘点计划,对各种成品酒和包材在库数据无法做到心中有数,导致物料积压或需要时短缺等现象。

4.存在安全隐患。仓库监控过少,存在一定的死角,尤其是成品酒仓库,很多品牌酒的价值较高,如若丢失,很难寻找或追责。仓库整体消防设施不完备,包材仓库主要是纸类、塑胶类的易燃物品,成品酒仓库主要是酒精和纸类,易燃易爆,容易发生安全事故。此外,仓库消防安全设备只配备了报警器、水枪、手动抽水器、消防水源,但对照国标中消防安全设备要求,仓库中还应该添加砂土箱、消防云梯、避雷装置等设备,并配备一定的劳动防护用具。另外,仓库卫生情况较差,废品废料处理不及时,库面积尘、酒瓶碎片、不明液体等都容易引发安全事故。

5.设备落后,信息化程度低。GT 供应链包材仓库和成品酒仓库都是普通的平库,主要配备的设备有塑料托盘、木质托盘,手推式叉车、电动叉车、传送带、螺旋式传输带等,整体设备配置情况落后,不仅影响仓储作业效率,还易发安全事故,比如手推叉车需人工作业经常引发货物倒塌。货物出入库采用人工清点记录,并未使用RFID 等设备,清点错误率较高,且作业量大,造成人力资源严重浪费。订单的下达和处理采用微信群沟通,存在漏单错单现象,且订单处理流程不规范,也无法记录和追溯,全靠仓管人员的大脑记忆,处理手段严重落后。总的来说,仓储信息化程度较低。

四、GT 酒类供应链管理公司仓储管理优化建议

(一)完善相关制度,加强员工培训

完善人员管理、岗位规范、作业程序、安全管理等相关制度。对公司自有员工和派遣员工实行差别化管理,统一工作服,按岗位和员工类别定制工作牌,出台岗位职责和工作手册,制定奖惩措施,杜绝上班溜号、工作推诿、事故无法追责等现象。另外,开发企业文化课程和职业素养培训课程,邀请培训师进行培训,并培养企业内部培训师、开发内训课程,开展专业知识、管理制度、工作规程等相关培训,尤其是对新进员工。

(二)分区编码,优化仓库布局

对包材仓库进行分区规划,可按照不同包材使用的频率,结合与加工区和出口通道的距离划分,对各区域进行编码标识,推行目视化管理,让包材的各区域一目了然,并合理设置通道和规划托盘等设备存放区。对成品酒仓库,建议按照ABC 分类法,根据各种酒品牌的数量和价值划分为三个类别,实行差别化管理,同时做好区域标识和编码,并根据酒类产品堆码要求合理进行托盘堆码,增加空间利用率,流出便于作业的通道。

(三)规范化库场管理

为规范库场管理,需要统一各种品牌酒和包材的标识和编码,制定严谨的出入库作业流程,并组织员工进行学习,出入库必须按要求执行并及时更新库存数据,包材的取用也要严格执行出库手续,不能因靠近包装区随意取用。按照不同品牌酒和不同类别包材制定盘点计划,科学使用恰当的盘点方法和工具,并有效使用盘点结果进行库存控制。制定废品废料的管理制度,合理回收和再利用。

(四)完善消防设施,加强安全管理

完善监控死角,增加监控设备,做好防盗相关措施和应急预案。根据国家和行业消防法律法规要求,制定仓库消防安全制度,将消防安全责任落实到人,组建消防安全专项小组,定期进行消防安全大检查,做好检查记录和整改方案。增加砂土箱、消防云梯、避雷装置等相应消防设备,并配备一定的劳动防护用具,对消防设施和用具定期更换,对仓库建筑每年进行全面检查,排查隐患。此外,制定全套的安全标识,配置在仓库必要的位置,确保醒目,时时提醒员工安全仓管的重要性。加强库场卫生管理,及时清除积尘和不明液体。

(五)升级仓储设备,推进仓储信息化建设

对仓库使用的托盘进行及时的检查和更换,根据货位统一托盘尺寸。建议淘汰手推叉车,统一换成载人电动叉车,既能提高效率,减少事故,也能减少人力浪费。配备RFID 识别设备,货物进出库和盘点都进行扫码识别,同步到仓储数据库,既能及时更新库存信息,也避免了人工作业较高的错误率和劳动强度。在需求调研的基础上引入仓储管理信息系统,并集成订单管理等功能,淘汰微信管理订单的落后方式,让仓储信息可视化、及时化、同步化,有利于仓储管理人员有效利用仓储信息加强仓储科学化管理。