一种改进型调节阀阀套结构

1.目的

气液分离是天然气生产过程中的一个关键环节,采气生产现场通常使用自动调节阀来控制分离器内气田水排放,控制分离器液位在设定值范围内自动调节,调节阀一般采用气动或电动执行机构,节流部件普遍为窗口式套筒结构。但在使用过程中,调节阀关闭不严内漏现象时有发生,导致分离器液位降至低限联锁值时触发液相切断阀自动关断,分离器停止排液,若发现不及时则有可能造成气田水翻塔进入下游场站或用户等后果。含有液固杂质的天然气如果未经分离就直接进入下游场站或输给用户,不但有可能影响下游正常生产或用气,严重时甚至会造成事故进而带来不可估量的损失。因此,排除分离器排污自动调节阀内漏故障,是保障天然气生产连续正常进行和下游安全的一项重要任务。

2.方法

为了解决上述问题,对调节阀执行机构和调节机构进行逐一排查,结果发现阀套和阀套座之间的O型橡胶密封圈消失现象重复发生,重新安装密封圈后,内漏现象短时间内得以消除,从而确定调节阀内漏是因O型橡胶密封圈在调节机构运行过程中从阀套座上脱落所致。

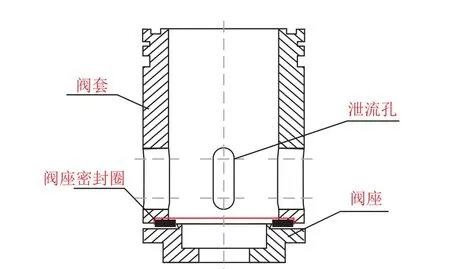

笔者研究发现,调节机构阀套和阀套座之间密封面配合结构设计形式为圆锥形,圆锥形面对O型橡胶密封圈抑制力不足,不能有效阻止O型橡胶密封圈的移动,致使O型橡胶密封圈在调节机构上下活动过程中受液流冲刷和阀套挤压破损、脱出进而导致内漏。基于上述原因,重新对阀套和阀套座之间的密封配合接触面进行设计改进(图1),将阀套压紧O型橡胶密封圈的圆锥形加工成直角形,改变阀套固定密封件作用力方向(将斜向挤压变为垂直向下压紧),缩小阀套座密封台阶外径,将阀套对阀套座密封圈的密封方式由压迫式改为嵌入式,并将O型橡胶密封圈换成聚四氟乙烯密封平垫,以增加密封件接触面积和耐冲蚀能力。

图1 套筒型调节阀结构改造示意图

3.效果

改进密封结构形式后的调节阀阀套和阀套座具有如下优点:①密封垫片较O型密封圈和阀套座的贴合面积增加;②阀套与阀套座密封圈之间的嵌入式密封方式较平面压迫式抑制力更紧;③聚四氟乙烯密封垫较O型橡胶密封圈耐冲刷性能更强。经过在川西北双鱼石构造栖霞组气藏和川西坳陷平落坝气田6口气井分离器排液系统应用,取得效果如下:①成功消除了排污调节阀内漏现象;②实现了分离器液位在工艺设定范围内自动控制;③消除了气井产物进入下游场站和用户的隐患;④降低了井站员工在调节阀故障期间人工放液操作劳动强度,节约了人力资源;⑤节省了频繁维修和更换调节阀配件的费用;⑥为新建、改建场站排污系统积累了经验,有助于在设计、采购阶段预先防范调节阀此类故障风险。