2205双相不锈钢变厚度轧制过程仿真分析

姬亚锋, 牛 晶, 王晓军, 孙 杰

(1. 太原科技大学 机械工程学院, 山西 太原 030024; 2. 东北大学 轧制技术及连轧自动化国家重点实验室, 辽宁 沈阳 110819)

2205双相不锈钢具有精良的韧性、延展性及焊接性,并具有较奥氏体不锈钢两倍的屈服强度.除此之外,该类钢中的含镍量极低,解决了工业用镍资源的不足,使工业成本大大降低,因而经济型双相不锈钢在世界各个行业被广泛应用.但由于2205双相不锈钢轧制过程的热加工性能相对较差,容易出现边裂损伤,导致2205双相不锈钢的成材率降低[1].

目前大多数研究都是分析温度、压下量等轧制参数对不锈钢轧制的影响,主要采用单目标压下量轧制.Thakur等[2]基于热压缩实验数据并采用Arrhenius方程建立了Nb-V-Ti微合金钢的本构方程,计算了不同应变下的材料常数.Ji等研究了变厚度交叉轧制对镁合金板带损伤的影响,结果表明变厚度交叉轧制能够有效减少板带边部损伤,并且通过优化边部变厚度曲线能够提高组织均匀性,改善板带边部裂纹[3-5].Wang等[6]研究了变厚度轧制方法,实验结果表明变厚度轧制变形区应力状态会发生变化.Jiang等[7]研究发现交叉轧制能够有效提高奥氏体不锈钢孪生因子,促进多次孪生.齐艳阳等[8]基于FEM研究了轧制预变形对AZ31B镁合金热轧板材边部损伤的影响规律,结果表明,轧制预变形能够显著降低镁合金板材边部的损伤.段晓鸽等[9]分析了6016铝合金板带在不同轧制方式下的组织性能,结果表明交叉轧制能够有效改善板带组织均匀性和塑性各向异性.武晓刚等[10]通过实验验证了合理的差厚轧制工艺能够有效改善钢板变形渗透性与组织均匀性.江鸿等[11]研究多道次轧制和不同压下量对板带边裂的影响,结果表明多道次小压下量轧制有利于改善板形.

针对不锈钢边裂损伤问题,采用变厚度交叉轧制分区域控制压下率的策略,设计板带变厚度轧制过程的边部曲线形状,分析了不同工艺条件下边部损伤情况和金属流动规律,仿真实验表明变厚度交叉轧制能够有效减小边部损伤,改善板形并提高了板带成材率.

1 2205双相不锈钢变厚度交叉轧制力学模型的建立

1.1 2205双相不锈钢热变形行为

1.1.1 2205双相不锈钢热变形本构方程

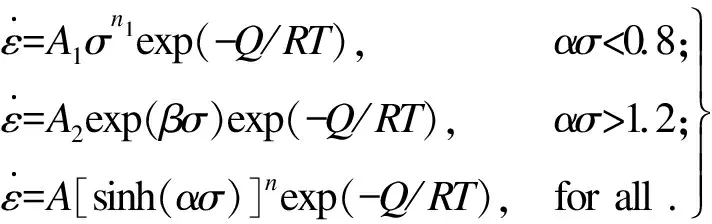

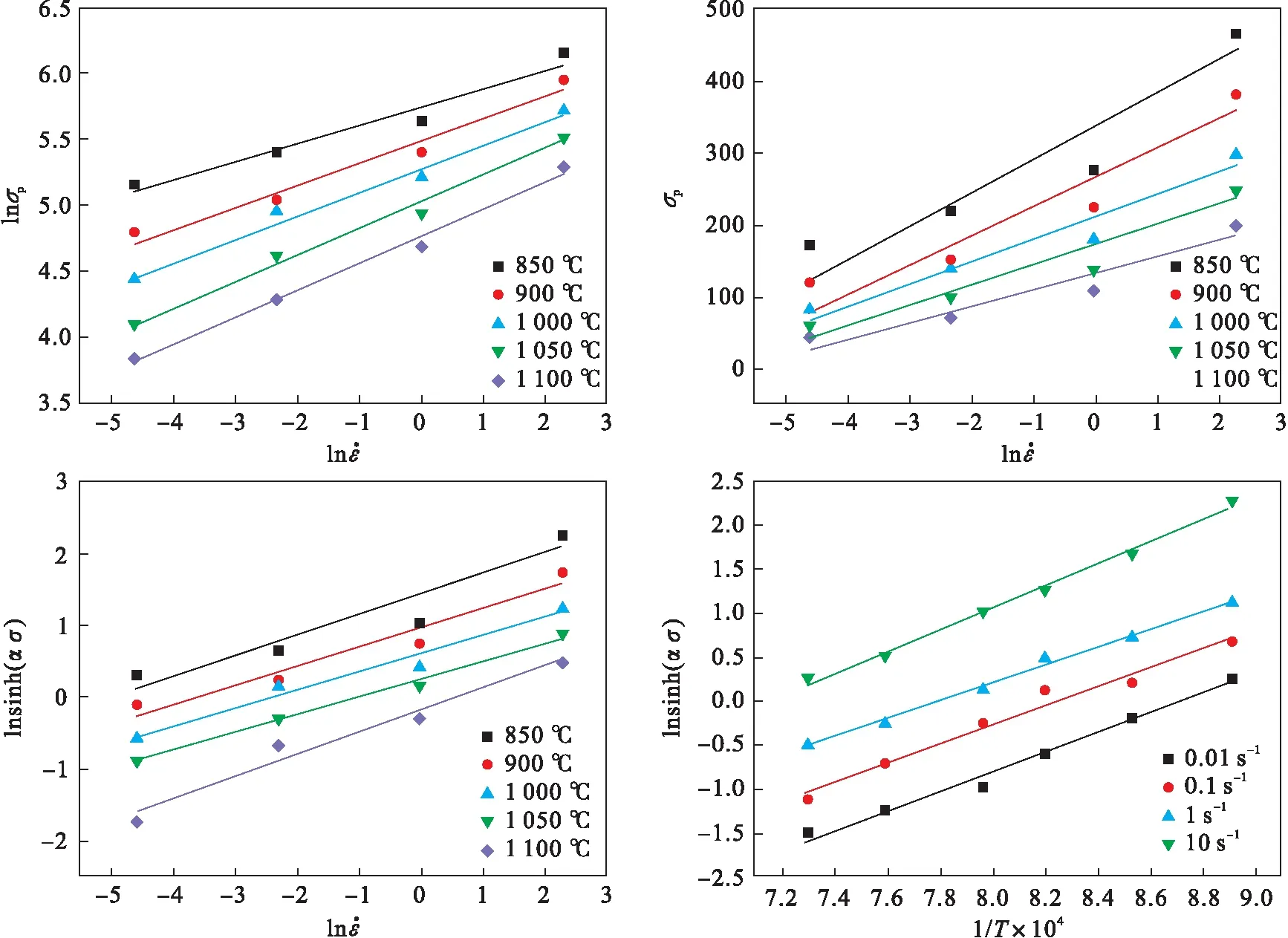

首先通过Gleeble-3800热模拟试验机对2205双相不锈钢在不同条件下的真应力应变进行数据采集,在变形温度为850~1 100 ℃,应变速率为0.01~10 s-1的条件下,得到如图1所示的真应力应变曲线.

图1 2205双相不锈钢真应力应变曲线

(1)

式中:σ为流变应力;n1,n为加工硬化指数;A1,A2,A代表不同应力水平下的材料常数;α,β为材料有关常数,α为最优化因子,且α=β/n1.

图2 不同参数间的拟合关系图

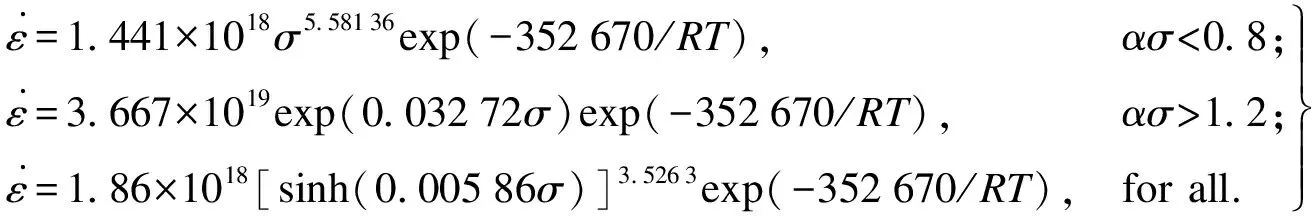

将所得参数代入式(1)可得不同温度下A的值,A1=1.441×1018,A2=3.667×1019,A=1.86×1018.则2205双相不锈钢的热变形本构方程为

(2)

1.1.2 2205双相不锈钢变形抗力模型的建立

变形抗力是指变形材料抵抗塑性变形的能力.变形抗力数学模型的预测精度对轧制力模型的预测精度具有直接的影响,是轧制过程板厚控制最为重要的基础数学模型,一般应用Z参数来表示应变温度及应变速率对变形过程的影响,计算可得Z与其峰值应力线性相关系数R2=0.98.

(3)

则可得峰值应力与变形参数Z的关系为

σp=170.65ln{[Z/(1.86×1018)]1/3.526 3+{[Z/(1.86×1019)]2/3.526 3+1}1/2} .

(4)

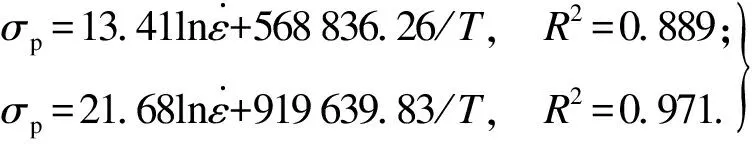

将lnZ与σp线性拟合可知lnZ与σp之间存在两种线性关系,临界值为38,则

(5)

将Q代入式(3)计算Z,进而得

(6)

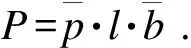

1.2 2205双相不锈钢轧制力数学模型

实验过程中轧制力的预测可以有效验证轧制过程的准确性,轧制力模型一般采用Sims轧制力模型,基本形式如下:

(7)

(8)

K=1.15σp.

(9)

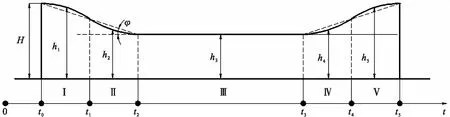

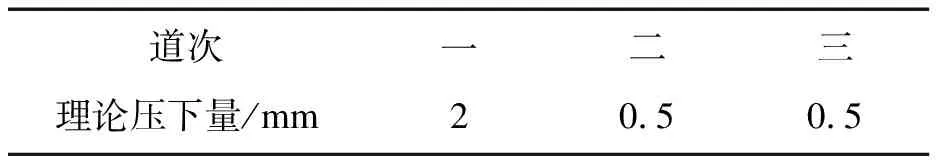

图3为变厚度轧制过程板带厚度随时间变化示意图.其中:I,II区域为减薄区;III区域为普通平轧区;IV,V区域为增厚区.

1) 变厚度轧制过程中不同轧制区域出口厚度(h)计算:

图3 板带厚度变化示意图

(10)

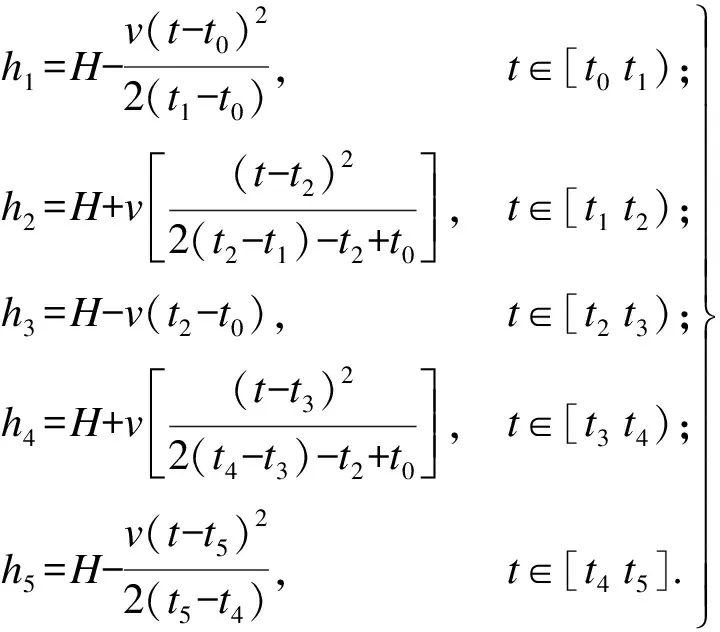

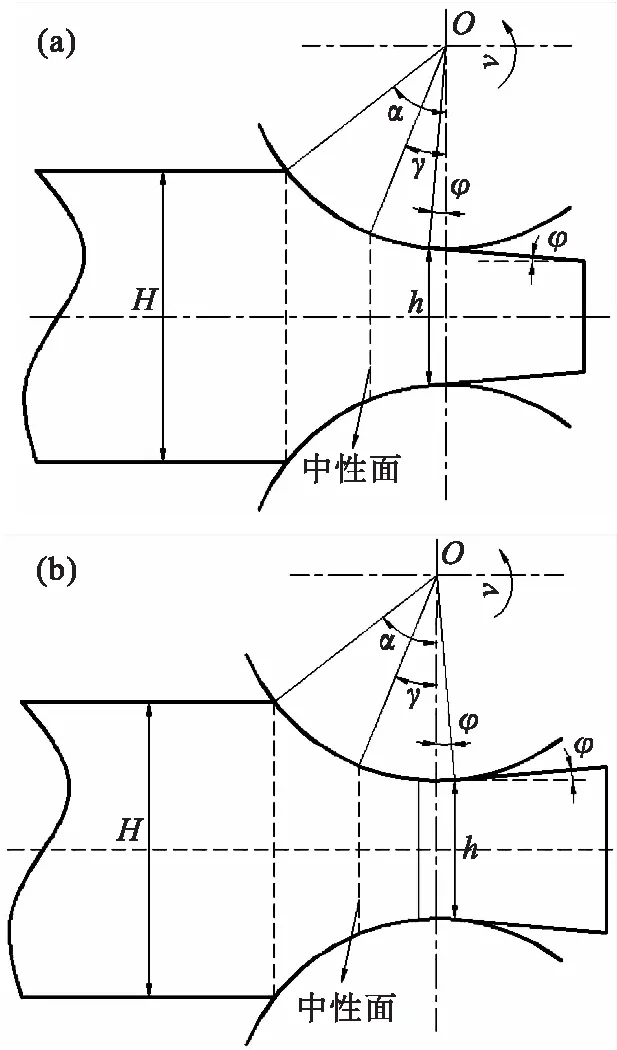

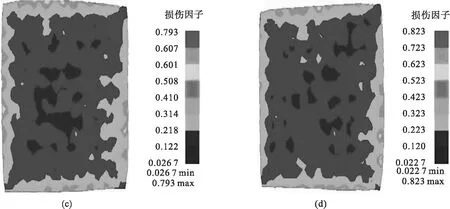

2) 变厚度轧制主要有增厚轧制和减薄轧制两种形式,如图4所示.

图4 轧制不同变形区示意图

中性面高度(hγ)计算:

(11)

式中:D为轧辊直径;γ为中性角;φ为变厚度轧制过程中的楔形角.

接触弧长计算:

(12)

咬入角计算:

(13)

中性角计算:

(14)

式中:λ为引入系数,对于增厚轧制λ为1,减薄轧制λ为-1;f为稳定轧制时的摩擦系数.

前滑值计算:

(15)

轧制宽展模型(古布金公式):

(16)

(17)

2 仿真实验

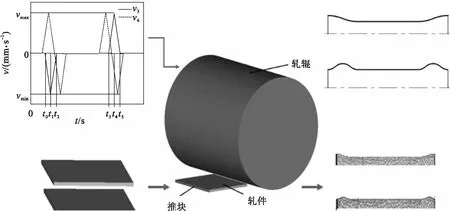

为了分析不锈钢在不同轧制工艺下的边部损伤问题,采用Deform-3D软件对2205双相不锈钢轧制过程进行仿真模拟分析,轧辊尺寸φ320 mm×360 mm,2205双相不锈钢板坯尺寸为100 mm×100 mm×4 mm,Deform-3D数值模拟实验中的热轧参数如表1所示.将2205双相不锈钢坯料在1 000 ℃的初始温度下进行三道次普通平轧、交叉轧制和变厚度交叉轧制,轧制速度为1 m/s.不同轧制工艺流程如下:取4个试样,对试样1进行三道次普通平轧;试样2首先进行第一道次普通平轧,然后将板带逆时针旋转90°进行第二道次轧制,之后顺时针旋转90°进行第三道次轧制;试样3和试样4在第一道次调节辊缝轧制后轧制成为中间薄两边厚的“狗骨”形状,第二、三道次同试样2,每道次压下量如表2所示,轧制过程如图5所示.

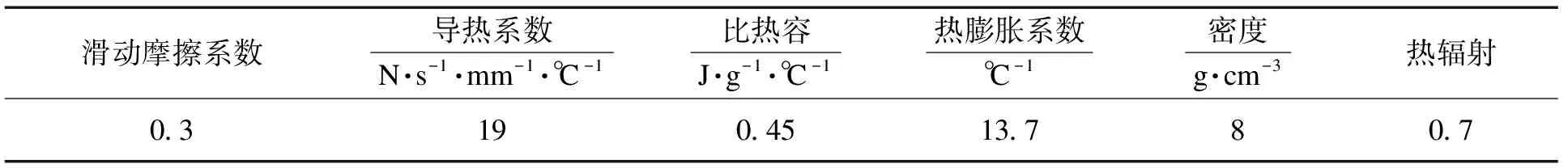

表1 2205双相不锈钢热轧参数Table 1 The hot-rolling parameters of 2205 duplex stainless steel

表2 各道次压下量Table 2 Reduction in each pass

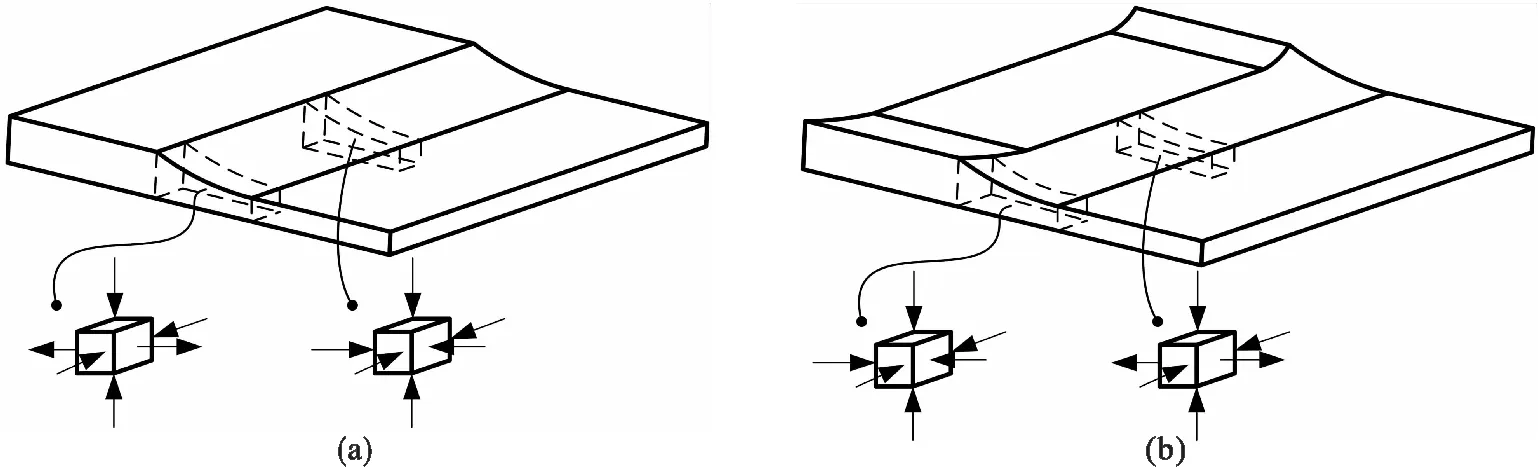

在第一道次轧制过程中,试样3和试样4通过调节轧辊辊缝实现变厚度轧制,其轧辊压下速度及轧后形状如图6所示.

图5 工艺流程图

图6 轧辊压下速度及轧后形状图

3 分析及讨论

3.1 板带损伤因子分布云图

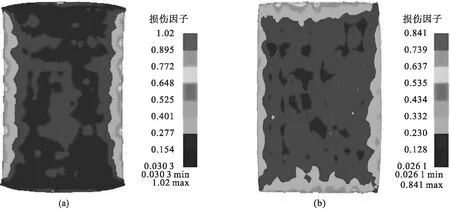

损伤因子作为板带材料的一个重要的物理量,反映材料的断裂趋势.当损伤因子达到或超过临界损伤值时材料会发生断裂,损伤因子越小,其断裂的几率就越小.通过有限元数值模拟,4个试样在进行不同的轧制工艺流程之后各板带的损伤因子分布云图如图7所示,可以清晰地反映出轧制后板带不同位置的损伤情况.

试样1~4在三道次轧制后的最大损伤因子分布见图7.

由图7可知,不同轧制条件下板带损伤的最大值都出现在不锈钢板带的边部区域.试样1在进行三道次普通平轧后的最大损伤因子为1.02,其边部损伤最为严重;试样2在进行三道次交叉轧制后的最大损伤因子为0.841,相对于试样1较小,说明交叉轧制相对于普通平轧能够有效减小边部损伤;试样3和4在进行变厚度交叉轧制后的最大损伤因子分别为0.793,0.823,相对于试样2较小,说明变厚度交叉轧制相对于普通交叉轧制更有利于减小板带边部损伤,同时试样3的最大损伤因子相对于试样4较小,说明工艺3中的轧制方法相对于工艺4的轧制方法效果更为理想,可以更好地抑制边裂损伤.

图7 不同试样轧后边部损伤因子图

3.2 边部应力曲线及金属流动规律分析

在不锈钢板带变形过程中,变形区内金属质点的流动遵从最小阻力定律,轧件变形区域中部的金属沿轧制方向运动的阻力较小,而变形区域边部的金属沿轧制宽度方向的阻力较小.改变板带轧制过程中变形区内沿轧制方向(RD)、宽度方向(TD)和法向(ND)的三向应力分布状态是改善不锈钢轧制边部损伤的重要环节.不同轧制方法下板带变形区内的三向应力状态存在较大差异,如图8所示.

图8 双相不锈钢板带变形区应力分布

对于普通平轧(工艺1),轧件变形区中部区域的三向应力均为压应力,边部区域沿宽度方向和法向受到压应力作用,而轧制方向为拉应力.由于轧件中部区域沿轧制方向的金属流动量要大于边部区域的金属流动量,导致轧件边部区域的延伸率比中部区域的延伸率小,从而使轧件边部产生沿轧制方向上的拉应力,因此轧后形状沿轧制方向呈“舌头”形状,造成了2205双相不锈钢板带边部裂纹的产生,导致板带边部损伤较大.

对于变厚度交叉轧制(工艺3,4),轧件在第一道次轧制过程中通过调节辊缝使轧件成为中间薄、两边厚的“狗骨”形状,使轧件边部和中部产生厚度差,这样在第二道次轧制时轧件边部区域相对于中部区域产生较大的压下量,致使轧件边部区域产生更大的延伸率,使得板带边部区域的应力状态发生改变,产生沿轧制方向上的压应力,从而使轧件中部区域和边部区域的金属流动形成同步性,轧件轧后形状沿轧制方向呈“月牙”形状.相对于普通平轧,变厚度轧制的板带中部变形区域对边部区域的拉伸作用较小,因而减少板带边部损伤.

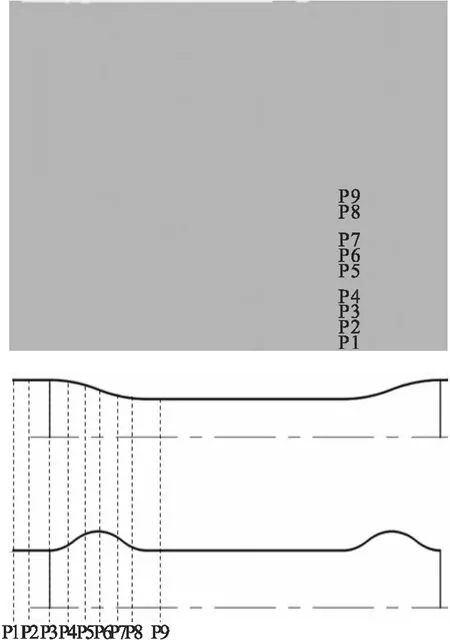

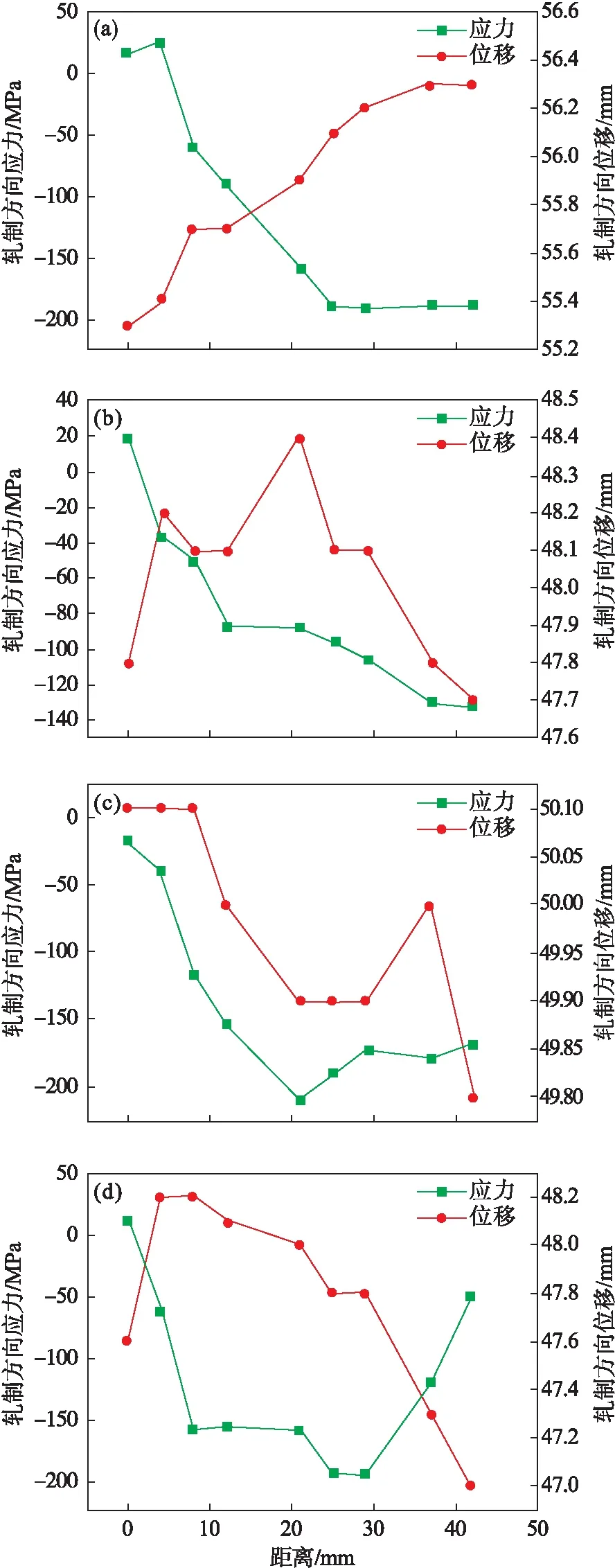

为得到轧件在轧制过程中沿轧制方向上的应力分布,每个试样沿宽度方向不同厚度区域标记9个点,如图9所示.通过软件的后处理功能得到轧件在第二道次轧制过程中沿轧制方向上的应力分布及轧件X方向位移分布如图10所示,应力值大于0表示轧件受到拉应力,小于0则表示轧件受到压应力.

由图10a可知,在普通平轧过程中,轧件沿轧制方向的边部区域受到拉应力作用,而中部区域受到压应力作用,导致轧件边部区域沿轧制方向的位移比中部区域的位移小1 mm;由图10b可知,轧件边部区域同样受到拉应力作用,边部区域比中部区域沿轧制方向的位移小0.6 mm,相对于普通平轧较小,因而交叉轧制较于普通平轧能够有效减小边部损伤;由图10c,10d可以看出变厚度交叉轧制过程中,轧件边部厚区所受到的压应力大于中部薄区,这是由于在轧制过程中边部增厚区域压下量增大,使得轧件边部厚区沿轧制方向上的延伸量相对于中部薄区的延伸量较大,因而,轧件边部拉应力显著减小,进而转化为压应力.

图9 试样选点位置图

因此变厚度交叉轧制可以改善轧件变形区域金属流动,使边部区域和中部区域沿轧制方向尽可能同步流动.同时试样3中的轧制方式使得轧件在边部区域和中部区域均受到压应力作用,而试样4中由于最边部区域较薄,在边部第一个点仍受到拉应力作用,因此试样3中的轧制方式更能有效减小板带边部损伤,使轧后板材形状近似矩形,减小板带切边量,有效提高板材成材率.

图10 轧制方向应力曲线图和位移图

4 结 论

1) 基于2205双相不锈钢的热压缩模拟数据,建立其热变形本构方程及轧制力学模型,为2205双相不锈钢的热轧制成形过程提供了理论依据.

2) 根据变厚度轧制理论,采用变厚度交叉轧制实现板带边部和中部区域不同压下率控制,使板带边部厚区沿轧制方向产生较中部薄区大的延伸量,以改善2205双相不锈钢板带边部应力分布,使其由拉应力转化为压应力,有效减小板带边裂损伤.

3) 分析不同工艺条件对2205双相不锈钢边部损伤的影响,结果表明试样3所采用的边部变厚度曲线的轧制工艺方式能够有效降低边部损伤,比试样1,2,4的最大损伤因子分别减小了22%,6%,4%,因此试样3中边部变厚度曲线可以显著降低边裂损伤,有效改善板形,提高板带质量.