某乘用车前围水管装配工艺研究

覃荣、聂道俊、蒋华格、唐飞燕、罗丹、何益富

(东风柳州汽车有限公司,柳州 545006)

0 引言

汽车行业中,针对装配工艺的改善一直是重要的研究方向。通过改善作业人员劳动强度和作业环境,可以降低制造成本和作业强度,提高作业人员装配质量。同时,适当的作业强度,舒适的作业环境,对现在企业员工会有更大的吸引力,提升他们的愉悦感,帮助企业留住一线员工。

受汽车造型限制,车辆在总装车间装配时前围水管紧固空间靠后,作业区域狭小,因此前围水管装配属于重劳岗位,一直受到员工抱怨。为此总装车间将前围水管装配工艺改善作为重点研究方向。目前,前围水管装配改善一般有2 个方向。

(1)主流合资整车企业通过在装配产线上加大投资,改善工艺布置。他们在前期线体建设时,通过投资底盘(含动力系统)模块化装配,底盘和车身整体合装,然后再装配前围水管,最后装配前脸区域的前保险杠和格栅。这种装配工艺缩短了作业人员与前围作业区域的距离,改善了作业人员的劳动强度。

(2)国内自主品牌或是一些拥有旧生产线体的企业,为减少线体投资,前保险杠盒和格栅在水管装配前的内饰线已经完成装配。在装配前围水管时,作业人员与前围作业区域的距离较远,同时受前脸造型影响,前脸高度比较高,员工对接前围水管困难,作业强度高。为此,本研究将对总装车间整车前围水管装配工艺进行改善,无需线体改造投资情况下,通过工装设计改善前围水管作业负荷,降低作业人员劳动强度,提高装配效率。

1 前围水管装配现状分析

1.1 前围水管装配位置分析

某自主品牌有3 款车型,前围水管装配位置如图1所示,各车型前围水管装配位置距离分析如表1所示。

图1 前围水管装配位置示意图

表1 各车型前围水管装配位置比较

通过表1可以看出,目前各车型装配水平位置超过1 100 mm,高度位置超过640 mm。从员工的装配结果反馈,此工位装配姿势不好操作,疲劳强度大。同时,此岗位作业员工出现抵触情绪,水管环箍出现平均3 起/月的装配不良情况。因此,需对此岗位的作业进行仿真分析,从而提出解决方案。

1.2 前围水管装配工艺仿真分析

本研究先以车型1 的工艺仿真分析为例,分析了前围水管装配工艺仿真分析的过程。根据工厂作业员工身高数据统计分析,制定每个操作岗位平均身高模型(表2)。根据身高统计分析,前围水管装配岗位应采用1 700 mm 身高的男性进行工艺仿真。

表2 企业操作岗位身高统计表(单位:mm)

仿真软件以公司重劳岗位判断标准为基础,结合企业已经明确的重劳岗位判断标准,针对人体在装配操作过程中,各关节判断数据细化到CATIA 软件中的DMU 分析模块,生成企业重劳岗位仿真数据库判断标准。此方式可保证评判一致性及相对合理性,避免人为的主观因素干扰。

重劳岗位判断标准的判断内容主要包含几个方面:①作业姿势判断,主要是判断作业姿势、动作的关节参数,如身体前倾≥45°,低头≥60°等;②单班作业频次,如工作时间上限X,X=2H 未满(5%≤X<20%);X=4H 以上(50%≤X)等;③姿势动作评价分数,良好以上为1 ~3 分,需要改善为4 分,严重不良为5 分。此判断标准基于具体作业身体的姿势,含手指、手臂、头部、躯干和腿部等关节参数,结合作业时间,最终形成作业姿势的分数,以此判断此岗位的重劳岗位等级。

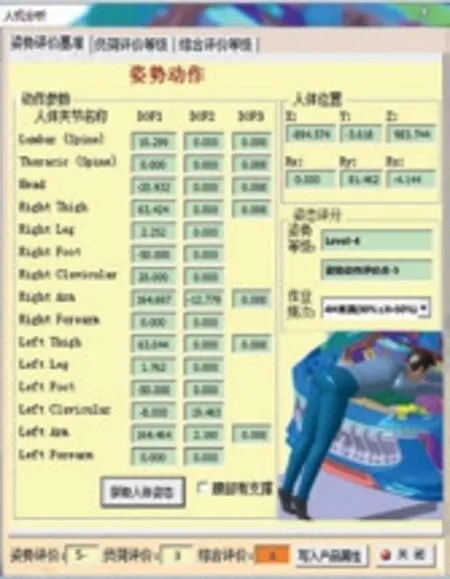

重劳岗位仿真软件分析界面,基于企业重劳岗位判断标准参数进行设定。从重劳岗位判定的作业姿势、作业频次和评价分数3 个维度进行仿真判定,同时做到仿真数据自动显示;然后再通过仿真数据与标准数据进行对比,形成最终综合评价。负荷难度由高到底分为A、B、C、D四个等级,界面输出最终评价结果(图2)。

图2 仿真页面数据说明

按照线体设计最大产能(45JPH)进行核算,采用CATIA 软件中DMU 分析模块进行前围水管装配工艺仿真。建立装配仿真模型,具体过程如下。

(1)以作业人员操作手接触环箍装配点为装配状态达成目标。

(2)根据企业岗位人体模型库数据,输入前围水管人体模型,采用1 700 mm 身高男性人体。

(3)模拟现场作业姿势,调整人体模型关节参数,确保人体模型操作手接触环箍装配点。

(4)软件自动输出人体模型各部位关节(含头、颈、背、手、手臂、腿和脚等)角度参数。

(5)仿真软件自动与重劳岗位判断标准数据进行对比,结合仿真数据结果,综合评定后输出仿真结果。

根据前围水管装配工艺仿真数据,软件自动对比企业重劳岗位判断标准,综合判断给出此岗位操作结果分析(图3)。其中,姿势评价评分为5-,单班作业频次为4H 未满(30%≤前围水管装配频次<50%),综合评价等级为A(属于最高等级)。由此可判定前围水管装配作业负荷难度大,需要进行改善。

图3 前围水管装配工艺仿真结果分析

2 前围水管装配改善分析

2.1 前围水管作业改善仿真分析

经过前围水管装配结构与设计分析,水管装配环箍结构暂无改善空间,设计上暂无有效改进方案。因此需要从工艺角度进行作业改善,改善方向为增加辅助改善作业姿势。从以上仿真结果初步判断,主要是需要大弯腰、垫脚导致作业姿势恶化、作业负荷加大,因此应重点从这两方面着手进行负荷作业改善。

(1)大弯腰作业分析:①由于作业高度与人体高度存在高度差,需要弯腰进行作业;②机舱内部已经装配发动机总成,无法采用坐立姿势进行作业。综合判断弯腰改善可行性不大。

(2)垫脚作业分析:①作业人员高度不足,导致员工需要进行垫脚作业;②支撑高度不足,导致员工需要进行垫脚作业。

针对以上情况,初步分析改善方案:①人员高度受作业人员限制,不宜招聘特殊人员作业;②支撑高度不足,可以通过工装进行改善。对比分析,明确了支撑高度优化应作为作业姿势改善的主要方向。

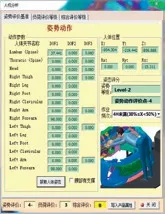

通过对不同的支撑高度进行仿真,最后确定采用踏台高度增加150 mm 时,同样采用1 700 mm 身高男性人体进行装配工艺进行仿真,结果为最佳(图4)。其中,姿势评价评分为4 -,单班作业频次为4H未满(30% ≤前围水管装配频次<50%),综合评价等级为B(属于中等级)。

图4 改善后的前围水管装配工艺仿真结果分析

2.2 前围作业改善方案分析

通过工艺仿真分析,抬高作业支撑平台高度150 mm 可以有效改善作业姿势。结合总装车间作业岗位分析,提出2 种作业改善方案。

(1)调整作业岗位。现有的发动机作业岗位已经有支撑平台,可以通过改造作业支撑工装,增加支撑平台高度。

(2)作业岗位维持不变。在现有的前围水管作业岗位,新增作业支撑工装,抬高人员作业高度。

以下将对2 种增加工作踏台的改善方案进行具体分析,并给出最优解决方案。

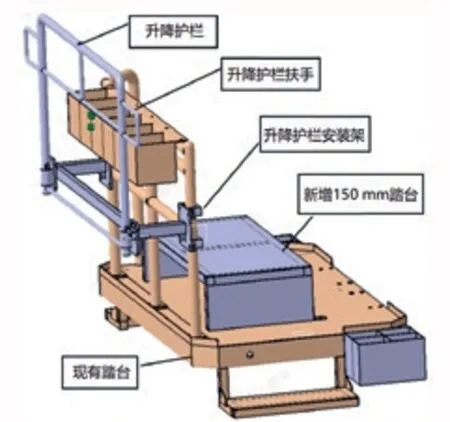

增加支撑平台高度改造方案如下(图5)。

图5 发动机作业岗位支撑工装改造方案示意图

(1)在现有发动机升降平台上增加长、宽、高分别为880 mm、340 mm、150 mm 的踏台,踏台两侧增加护板。踏台通过螺钉固定在原发动机踏台平面上。

(2)增加上下活动护栏。采用人工升降护栏,增加的护栏高度≥250 mm,护栏两侧安装有扶手。

(3)作业流程:作业人员上踏台前,由2 个人通过把手将护栏升起后,将插销插入限位槽;作业时,人员站在踏台上随线体运动,同时装配紧固前围水管;作业完成后走下踏台,将护栏抬起约10 mm 后拔出插销将护栏放下,步行至下一个发动机升降台,重复装配作业。

新增作业支撑工装设计方案如下(图6)。

(1)在水管装配工位区域,增加随行小车。随行小车布置区域挖长11 900 mm、宽4 300 mm 的基础坑。

(2)随行小车带有升降台,举升时作业踏台高度高出地面150 mm,下降时踏台平面与地面平齐。

(3)作业流程:作业人员站在随行踏台上,随行踏台自动举升150 mm;随行小车跟随线体连动,人员站在踏台上装配紧固水管;作业完成后,随行踏台自动下降,同时自动返回作业开始点。作业人员随踏台自行返回作业位置,重复新一轮水管作业。

3 前围作业改善方案对比分析

2 种方案的施工周期、投资费用及优劣势分析如表3所示。本司对此方案执行时,结合产品产能提升计划,利用两种方案的优势,分阶段进行投资改造。在产品爬坡阶段,直接采用方案1快速投入固定踏台;在产品成熟阶段,根据生产节拍提升,采用方案2 投入随行小车。结合产品产量提升计划进行投入,实施投资费用最大利用。

经实际产线验证以上两种方案都可以改善员工作业强度。无需对生产线体进行重大改造,就可以有效减轻作业强度。此改造方案同样应用于车型2 和车型3 的前围水管装配工艺中,作业负荷也都得到了明显改善。

4 结束语

图6 新作业支撑工装改造方案示意图

本研究通过建立企业岗位操作身高模型,结合企业已有的重劳岗位标准,建立了重劳岗位仿真模型。这为其他岗位仿真建立了数据库及参考案例,可以起到以点带面的效果。在其他项目试行过程中,可以结合产品产量规划,利用2 种方案优势,进行分步投资。本研究可以为汽车制造业的工艺改善提供借鉴及经验,尤其是针对老旧生产线体的改造,是一个值得研究的方向。通过小成本投资,实现线体作业自动化,将会给企业带来较大进行效益。