空间站核心舱轨控机组热设计及飞行验证

陈阳春,李世恭,胡承云

(上海空间推进研究所 上海空间发动机工程技术研究中心,上海 201112)

0 引言

空间站属于大型且十分复杂的长期载人航天器,与短期载人航天器及一般的卫星相比,其设计理念和关注的重点不尽相同。推进系统作为航天器的主动力系统,其可靠性直接关系到任务的成败。推进系统所携带的姿轨控发动机是决定航天器能否完成各项任务的关键组件,其主要的功能是实现航天飞行器空间姿态的调整、轨道转移等。发动机能否按程序正常点火是发动机正常工作最基本的前提,同时,保证推进剂处于正常工作温度范围是发动机正常点火的基本条件。空间站核心舱推进系统发动机均布置在舱外,面对太空深冷环境,必须采取一定的热控措施才能满足发动机点火前所需要的温度。和以往飞船系列轨控机不同,核心舱轨控机组安装位置特别,热控设计要求更高,且要求长寿命、轻量化。

国内外未见学者对轨控机组热控设计作深入研究。肖泽娟等以一台10 N单组元发动机为研究对象,通过仿真和地面试验相结合的方法,获得了推进剂在流过喷注器中的降温规律。徐繁荣等运用数值仿真与试验验证相结合的方法,得到了符合任务指标的发动机热控方案。孙冰等对单组元发动机热回浸现象作了理论分析。韩崇巍等针对第二代490 N发动机点火而导致其周边重要结构件温度偏高的问题,重新对发动机周边结构件的热控进行了设计。王爱华等采用新型片式加热器实现对490 N发动机头部加热方法的改进。张忠利运用仿真与试验相结合的方法,对某运载型号发动机工作过程进行了研究。方磊等先后分别用二维传热计算程序、CFD软件仿真分析了采用再生冷却方式工作的姿控发动机推力室的传热特性。刘海娃等运用I-DEAS/TMG软件对HAN基无毒单组元发动机热控方案进行了仿真计算和真空热试验,获得了发动机重要部位的温度数据。刘昌国等为获得300 N单组元发动机在低温下的工作特性以及影响发动机在低温环境下工作性能的主要因素,开展了试验研究。

空间站核心舱推进系统包含4个轨控机组,受包络限制,每个轨控机组下陷安装到资源舱小凹舱内,发动机喉部及燃烧室受舱壁遮挡。同时,空间站各种构型、飞行姿态及受晒环境也给电磁阀高温防护提出了适应性更高、更广的要求。

成熟可靠的热分析模型是验证热设计、在轨温度预示和故障处理的可靠手段,特别是对长寿命的航天器而言尤为重要。针对轨控机组低温下的加热以及高温下电磁阀的热防护,在模型校核的基础上,对轨控机组在轨各种飞行阶段可能面临的高、低温工况进行了仿真分析,在长寿命设计原则下确定了机组的主动和被动热控方案,得到了该设计状态下轨控机组低温和高温工况可能的温度数据。计算结果得到在轨飞行验证,为后续任务的圆满完成提供保障。

1 研究方法

1.1 技术指标

空间站核心舱飞行任务对轨控机组的指标要求为:

1)点火前发动机头部温度不低于0 ℃;

2)发动机电磁阀温控制在4~60 ℃;

3)在轨工作时间15 a。

1.2 模型描述

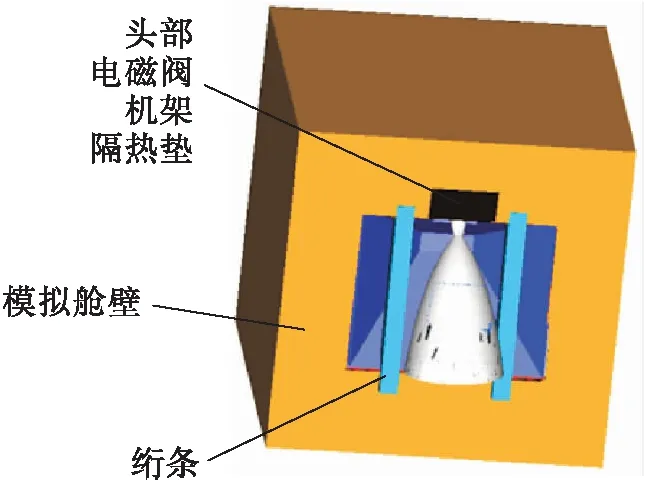

与以往飞船系列轨控机组集中安装在舱体尾部不同,空间站核心舱轨控机组受包络限制,每个轨控机组下陷安装到资源舱小凹舱内,发动机喉部及燃烧室受舱壁遮挡,不利于高温工况下的散热,给防热设计带来了困难。图1为核心舱轨控机组安装图,图2为以往飞船系列轨控机组安装图。经分析,其特殊的空间位置决定了轨控机组不同的被动包覆设计:取消头部多层面膜,维持钛合金的表面状态;机架均不包覆多层;遵循轻量化原则,电磁阀多层反射屏采用0.006 mm的镀铝聚酯薄膜。

图1 核心舱轨控机组

图2 以往飞船系列轨控机组

结构改进后的轨控机组通过一厚为9 mm的酚醛层压布板隔热垫片安装至机架上,机架连同凹舱安装至舱壁。建立如图3所示物理模型,包括轨控发动机、机架、绗条、小凹舱、隔热垫片、舱壁及其多层组件。

图3 物理模型

机架做了黑色阳极化处理,发动机附近的舱壁外侧包覆高温隔热屏,面膜为高硅氧布;其他区域包覆低温多层,面膜为一层白色防原子氧外用阻燃布。凹舱表面包覆了厚约8 mm的高温隔热屏,面膜为高硅氧布。在不影响计算结果的前提下,逐一对模型各部分进行简化:

1)发动机及机组机架的圆角、倒角直线化;

2)忽略机架的螺栓、螺钉;

3)忽略头部结构中小孔的影响;

4)舱壁多层以软件自带壳单元形式体现;

5)舱壁用一方框来模拟。

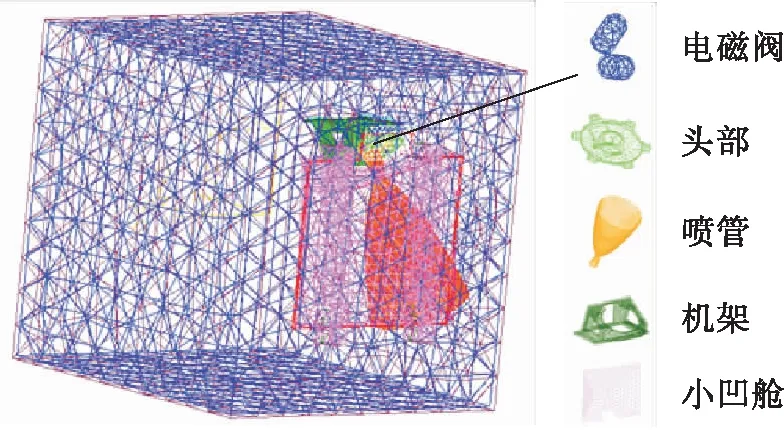

根据上述简化,采用Delaunay方法,对计算区域采用基于有限元网格的控制体积法进行离散。分别对发动机头部、电磁阀、机架、绗条、隔热垫及舱壁进行离散并逐一建立四面体网格,体网格数分别为459个、384个、648个、836个、154个、3 464个。忽略隔热垫片与环境的辐射换热,分别对推力室(含喷管、喉部、燃烧室)外表面、头部上表面、电磁阀表面、舱壁内外表面、凹槽表面、机架表面逐一建立三角形面网格单元,面网格数分别为1 931个、104个、234个、6 224个、2 014个、251个。图4为离散后的轨控机组模型。

图4 有限元模型

1.3 计算方法

TMG集成在美国公司SARC的I-DEAS中,兼具建模、热辐射分析和热网络求解等一体化功能,对于求解航天器在轨温度场非常方便快捷。

1.3.1 控制方程

在上述模型的基础上,利用I-DEAS TMG,采用节点热网络法计算轨控机组在极端低温工况(始终背阳)所需要的加热功率以及在极端高温工况(机组最大面积受太阳持续照射)时的最高温度。

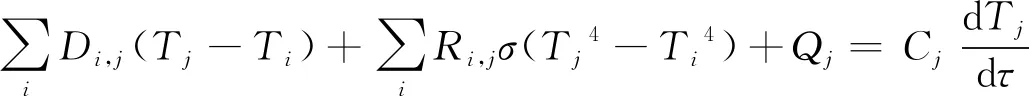

机组在任务期间,与外界的传热只有辐射换热和导热。对于热网络节点,其控制方程为

(1)

式中:,为节点与节点之间的导热系数;,为节点与节点之间的辐射系数;为节点内热源和所吸收的外热流之总和;为斯蒂芬—玻尔兹曼常数;为节点的热容。等号左边表示源项,即流入热量与自身发热量之和;右边表示存储项。

传导热网络系数,的通用计算式为

(2)

式中下标表示与导热相关的参数。

节点间辐射网络传热系数,通用计算式为

,=,

(3)

式中:为节点表面积;为节点表面发射率;,为表面对表面的辐射交换系数。

1.3.2 计算方法

1)采用稳态模型计算;

2)采用共轭梯度(conjugate gradient)方法求解热传导;

3)采用奥本海姆(Oppeheim)方法计算辐射换热。

1.3.3 边界条件

1)舱壁:-10~40 ℃。以此温度上、下限分别作为轨控机组高温工况、低温工况的输入。

2)空间背景温度取-269 ℃。

3)采用稳态模型进行分析。

4)太阳常数取极大值1 414 W/m。

5)受晒因子取1。

6)全辐射设置。

2 结果与讨论

2.1 仿真结果

2.1.1 计算正确性校核

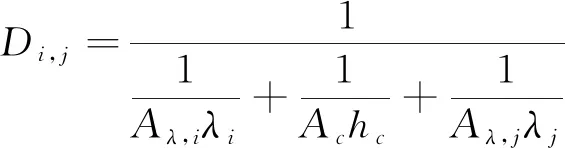

利用货船尾部正推机组在太阳角分别为65°和45°两种工况下的飞行数据来验证本文所采用的计算方法、参数设置及网格尺寸计算结果的正确性。图5为太阳角65°时的温度云图,对应的电磁阀温度范围为70~73 ℃。两种太阳角的仿真结果和飞行数据对比见表1,计算结果与飞行数据吻合性好。核心舱轨控机组仿真计算采用与之相同的计算方法、参数设置和网格尺寸。

图5 太阳角65°对应的温度云图

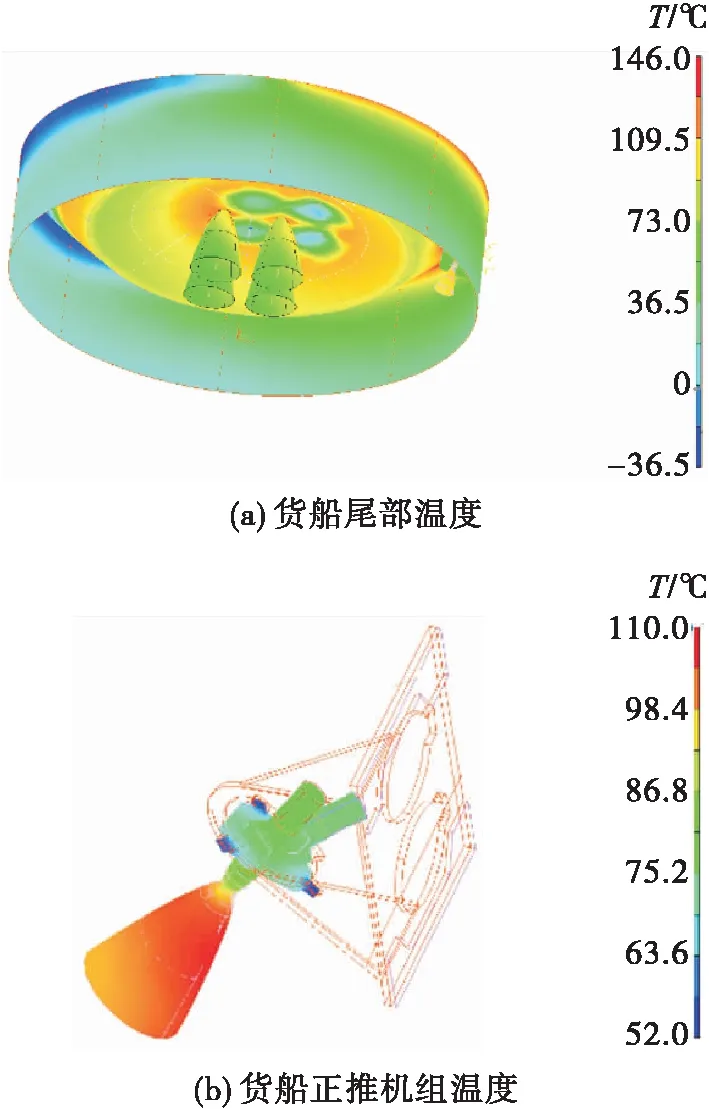

表1 计算结果与飞行数据比对

2.1.2 极端低温工况

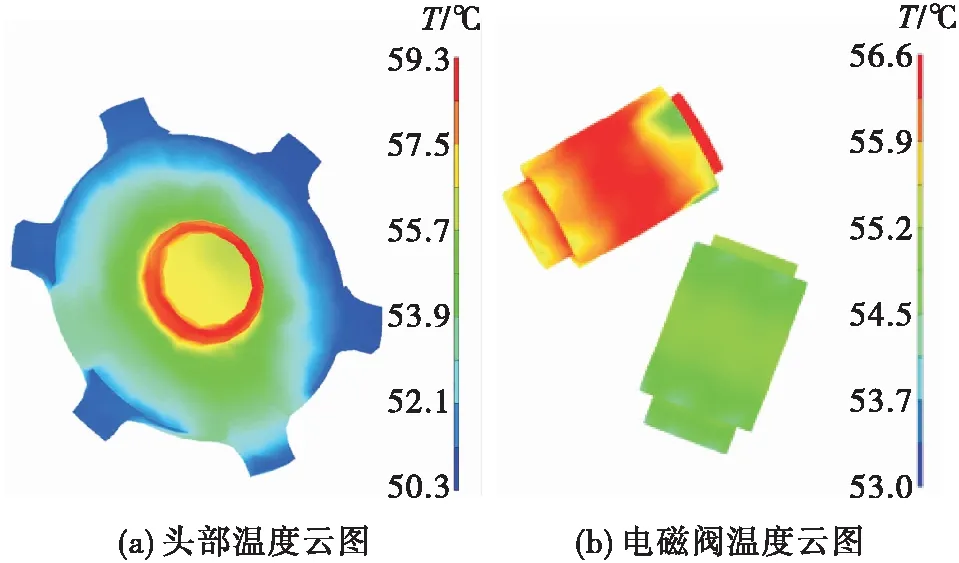

当轨控机组无任何外热流时,即为机组的极端低温工况。有推进剂流道的部位为发动机头部及电磁阀,在深冷环境,需要采取主动热控措施才能保证其温度。图6给出了头部加热功率20 W、每个电磁阀加热功率1 W以及舱壁定温-10 ℃前提下头部和电磁阀温度云图。由图6(a)可以看出头部有推进剂流道的部位平衡温度范围为23.2~42.4 ℃;由图6(b)可以看出电磁阀温度范围为32.5~42.5 ℃。极端低温工况的计算结果分析表明,该功率组合能满足在轨任意飞行姿态下,头部温度不低于0 ℃、电磁阀不低于4 ℃的温度要求。由于采用自动控温,当温度加热至停控点温度时,加热器随即断开,不存在发动机在设计加热功率下一直加热至42 ℃的情况。

图6 低温工况下温度云图

针对核心舱轨控机组的安装特点及长寿命等使用要求,为保证其头部及电磁阀在不同的构型及姿态下均温度适中,和以往飞船系列所有轨控机组设计成一个热控回路不同,核心舱每个轨控机组头部和电磁阀独立成一个控制回路。该设计能保证空间站核心舱任意构型任意飞行姿态下,轨控机组头部和电磁阀温度水平适中。

2.1.3 极端高温工况

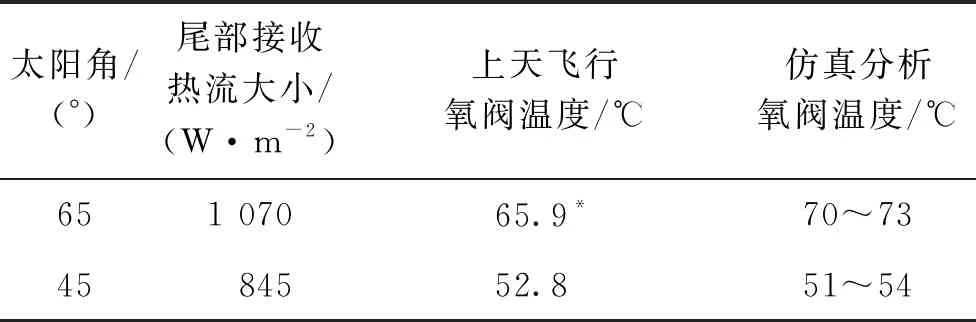

当轨控机组长期处于太阳照射时,即为该机组高温工况。在舱壁定温40 ℃前提下,首先计算了太阳角为65°时,机组头部及电磁阀稳态温度分布。平衡后的温度见图7,由图7(a)可以看出头部温度范围为50.3~59.3 ℃;由图7(b)可以看出电磁阀温度范围为53.0~56.6 ℃,此工况下,电磁阀最高温度为56.6 ℃,满足低于60 ℃的指标要求。

图7 65°太阳入射角对应的稳态温度分布云图

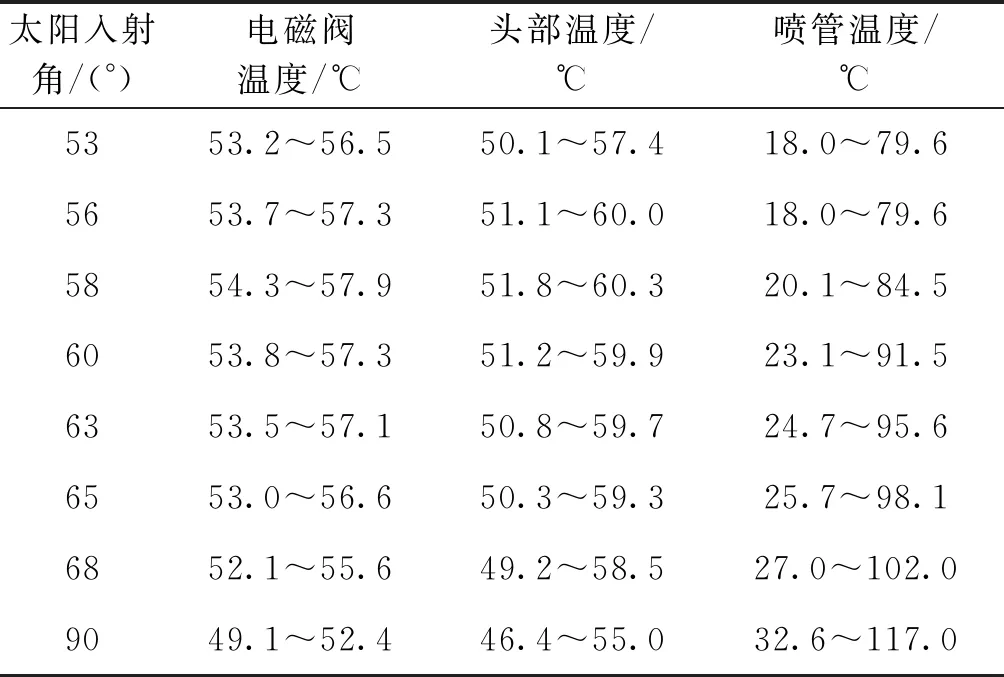

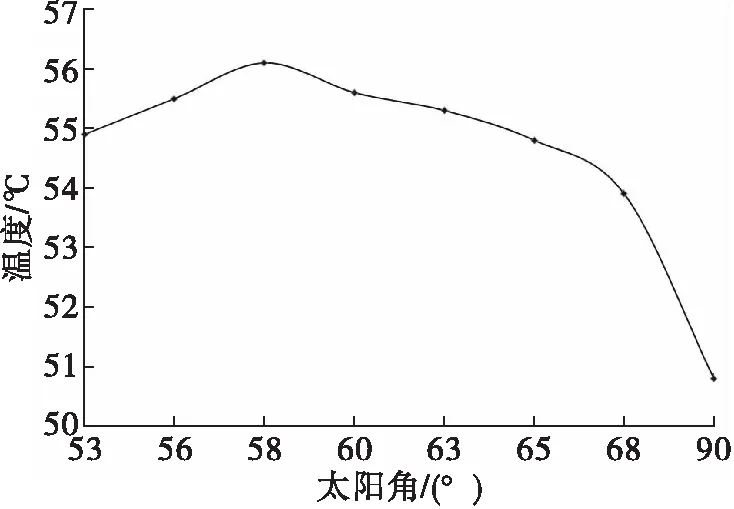

此外,还计算了不同太阳入射角对应的发动机温度。图8为轨控机组电磁阀温度随太阳角变化曲线。由图8可以看出,电磁阀温度随着太阳照射角的增大出现先升高再降低的趋势,最高温度出现在58°,此时整个机组受照面积最大,对应的电磁阀温度范围为54.3~57.9 ℃。在模型校核的基础上,受晒因子取1且太阳热流、照射面积都取最恶劣条件的情况下,电磁阀温度满足不高于60 ℃温度上限要求。表2为轨控机组电磁阀、头部、喷管在不同太阳角下对应的温度汇总。

表2 不同太阳角对应的轨控机组温度

图8 电磁阀温度随太阳角变化

实际上,空间站受晒因子最大为0.853。因此,补充计算了受晒因子为0.853,太阳热流和机组受照面积仍包络实际在轨最恶劣工况时发动机温度分布。得到电磁阀温度范围为49.1~52.5 ℃,在计算模型和参数设置正确性得到校核的前提下,分析认为实际在轨受太阳照射时,电磁阀温度不高于52.5 ℃。

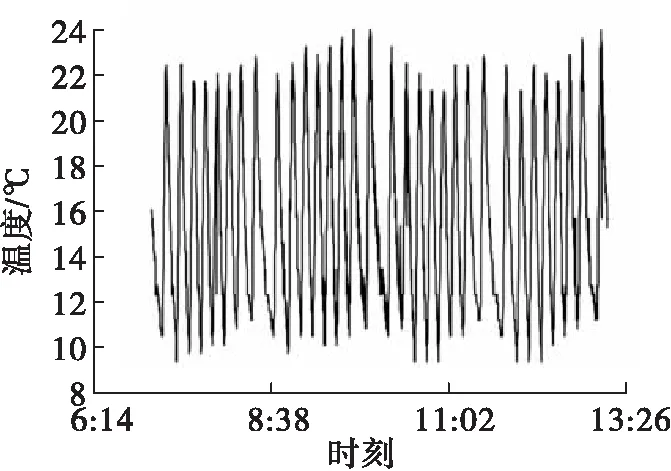

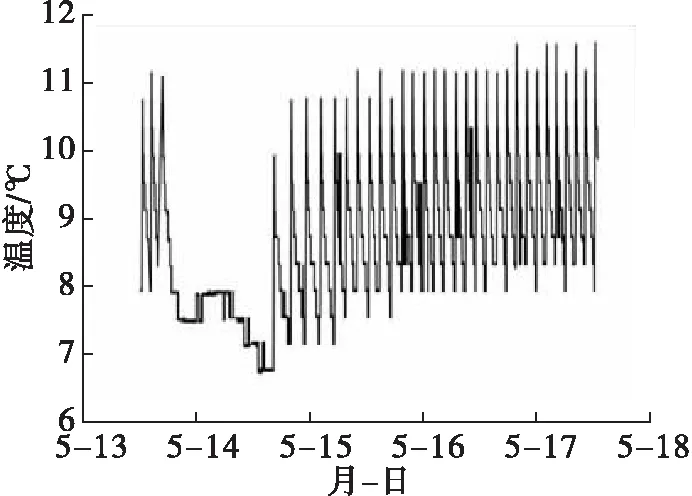

2.2 在轨飞行情况

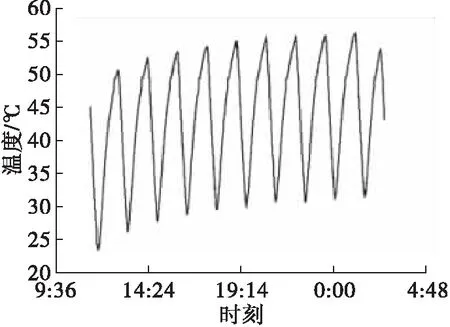

目前核心舱已在轨一年,经历各种飞行阶段及姿态,涵盖了低温工况和高温工况。在机组长期处于背阳面期间,机组加热器在自动控温模式下启动加热,轨控机组头部温度最低为9.2 ℃,如图9所示;电磁阀温度最低为6.8 ℃,如图10所示。

图9 低温工况头部飞行数据

图10 低温工况电磁阀飞行数据

在头部加热功率20 W,每个电磁阀加热功率1 W的设计状态下,2.1.2节的仿真结果(头部平衡温度23.2~42.4 ℃,电磁阀平衡温度53.0~56.6 ℃)是基于稳态设置下得到的,即占空比为1的常加热设置。而实际飞行期间,受整舱功耗、温度均衡性等要求限制,轨控机组按控温策略自动控温,控温阈值设定为4~12 ℃,即当温度低于4 ℃时,加热器启动加热,当温度高于12 ℃时,加热器停止加热。低温工况期间,轨控机组头部及电磁阀加热回路占空比约0.3,按占空比数值推算,若实际飞行为常加热状态,电磁阀和头部温度将高于40 ℃,因此,仿真结果和实际飞行得到的温度有偏差的原因为二者加热模式不同,仿真是常加热的结果,目的为说明核心舱轨控机组设计的热控措施能满足其任务期间极端低温工况的温度需求。实际飞行为有占空比(类似脉冲式的)自动控温结果。仿真和飞行结果表明,轨控机组热控设计能保证机组在低温工况下温度满足指标要求。由于每个机组头部的电磁阀独立成回路,不存在同回路内不同轨控机组温差较大的现象。

偏航惯性飞行姿态对轨控机组而言为高温工况,此期间,机组受太阳长期照射,机组加热器在自动控温模式下停止加热,机组受太阳照射影响各部位温度升高。图11为高温工况期间,轨控机组头部温度曲线,最高温度56.5 ℃,与计算结果较吻合;图12为该工况下对应的电磁阀温度曲线,最高温度为35.0 ℃,满足低于60 ℃的指标要求,且离上限的余量较大,与计算值上限即52.5 ℃有一定偏差的原因在于电磁阀在舱内受温度环境的影响较大。

图11 高温工况头部飞行数据

图12 高温工况电磁阀飞行数据

仿真计算设置包络了在轨可能出现的极端高温工况,即按舱内环境及舱壁温度定温40 ℃作为输入,加之喷管因为太阳照射温度升高导热至电磁阀,电磁阀计算温度必高于40 ℃,计算值53.0~56.6 ℃是可信的。而实际飞行温度低于40 ℃,说明舱壁或舱内环境温度比设定值40 ℃要低。头部暴露于舱外,其温度不受设定的舱内环境影响,只跟舱壁温度及空间外热流有关。因此,头部和电磁阀计算结果与飞行数据吻合程度不一致的原因为二者位置不同导致其受舱内环境及舱壁温度的影响程度不同。电磁阀在高、低温工况下均保持适中的温度水平为核心舱后续飞行任务的圆满完成提供保障。

综上,无论低温还是高温工况,轨控机组热控设计保证了有推进剂流道的头部及电磁阀处于适中的温度水平,热控设计得到了飞行验证。

3 结论

2)喷管受太阳照射面积越大,头部及电磁阀温度越高,在太阳角58°时,喷管受照面积最大。

3)头部设计功率20 W、每个电磁阀设计功率1 W的主动热控措施能保证轨控机组在极端低温工况下电磁阀温度不低于6.8 ℃,满足不低于0 ℃要求。

4)取消发动机头部多层面膜,维持钛合金的表面状态,机架不包覆多层的被动防热设计保证了轨控机组在极端高温工况下温度不超40 ℃,有利于保障电磁阀的可靠性。