固体火箭发动机含径向缺陷喷管数值仿真分析

武 越,刘 洋,2,倪 铮,王尚春

(1.陕西空天动力研究院有限公司, 陕西 西安 710003;2.西北工业大学 燃烧、热结构与内流场重点实验室,陕西 西安 710072)

0 引言

碳碳复合材料因其具有质量轻、比强度高、比模量高、耐高温、抗热震/冲击性强等诸多优点,广泛应用于喷管喉衬生产制造,旨在提高其冲质比。然而在碳碳复合材料发动机喉衬结构件的制造过程中,难免会出现一些工艺质量缺陷,如产品表面的掉渣、气泡、凹坑、裂纹等。同时,为了提高发动机比冲和抑制高频振荡不稳定燃烧,目前大多数的固体火箭发动机(SRM)采用含金属颗粒(例如铝)的复合推进剂,其燃烧产物(例如氧化铝粒子)进入燃气后,形成了典型的三维两相流动。鉴于发动机喷管在其工作过程中始终处于高温、高压燃气流的冲刷之下,工作条件极为恶劣,同时发动机内的两相流动会加剧喷管热防护材料的热应力和烧蚀,因此发动机喷管在热试状态下常会发生开裂失效事故。

在固体火箭发动机含缺陷推进剂方面,国内外学者做了大量的研究,包括老化特性、点火瞬态数值分析、流场分析、喷管堵盖受压分析、装药缺陷对发动机性能影响和结构完整性研究等工作,获得了很多十分有价值的结果,但围绕喷管缺陷方面的流动分析,目前尚未有相关文献报道。本文针对某型固体火箭发动机试车后喷管喉衬断裂现象,基于真实裂纹形貌进行建模,并开展发动机典型工作时刻下的三维两相数值模拟,旨在获得流动和换热对含径向裂纹喷管工作过程的影响,这对提高发动机复合材料结构件的使用质量以及导弹的作战生存能力具有参考价值。

1 计算模型介绍

1.1 物理模型

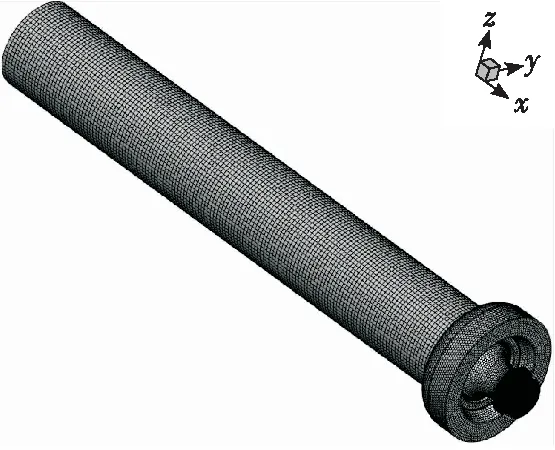

本文以某型号发动机工作10.6 s后的内流场为计算对象,内流场几何构型如图1所示。该发动机采用潜入式喷管,翼柱型装药,因此在工作10.6 s后燃烧室燃面近似为圆柱形。计算区域包括整个流道,由于喷管扩张段的流动不会对上游流场产生影响,本文去除了部分喷管的扩张段,以简化几何结构、降低网格数量。网格采用蜂窝形和四面体形混合网格,网格总量为3.11×10,如图2所示。

图1 内流场几何构型示意图

图2 内流场网格划分示意图

图3为喉衬裂纹的真实形貌,为保证喷管裂缝处的计算精度,对裂缝处附近的网格进行局部加密。计算状态参数见表1,其中燃气总温3 538 K、总压6.75 MPa。

图3 喉衬裂纹的真实形貌及网格划分示意图

表1 发动机状态参数

1.2 数值模型

真实的固体火箭发动机的内流动是三维多相流动,为便于研究,本文将其按气固两相流动予以数值处理,并建立如下数值模型。

1)两相流模型采用颗粒轨道模型,将气相当作连续相,颗粒相当作不连续的离散相,对每个颗粒(或颗粒群)在拉格朗日坐标下进行跟踪求解,气相在欧拉坐标下求解。这种模型的主要优点是:数值计算不会产生伪扩散,对于多分散颗粒群并不需要增加过多的计算内存,可以很容易地加入颗粒蒸发、燃烧、碰撞、聚结、破碎等复杂的过程,可以计算潜入喷管背壁的熔渣沉积。

2)气相控制方程采用三维黏性可压N-S方程,黏性系数由Sutherland公式确定,湍流封闭采用-湍流模型,对流项离散采用二阶迎风格式,黏性项采用中心差分格式离散,时间项按照一阶后差格式离散。

刘洋等基于该计算模型,对过载条件下长尾喷管发动机开展了三维两相流场数值研究,相关实验与计算结果较为吻合,验证了该计算方法的有效性。

1.3 边界条件处理

边界处理是流场数值模拟的重要环节之一。如果边界条件处理不当,可能会降低数值模拟精度甚至会导致整个计算发散。在跨音速流动的数值模拟中,这一点表现尤为明显。本次数值模拟边界条件设置如下。

1)入口边界类型为质量流量入口边界,质量流量为42.6 kg/s,入口初始压强为6.75 MPa,温度为3 538 K。

2)出口边界类型为压力出口边界,出口压力为0.092 MPa,出口回流总温为300 K。

3)壁面设定为无滑移壁面。由于壁面温度是用来计算喷管断裂间隙壁面热流密度的重要参量,而发动机实际工作过程中壁面为非稳态传热,使得在数值计算时无法确定准确的壁面温度,本次在数值计算中将壁面温度分别设定为300 K、1 000 K、2 000 K,用以得出不同壁面温度下喷管断裂间隙壁面上的热流密度。

4)凝相粒子在入口和出口的离散相边界条件模型都设置为escape。

2 内流场计算结果及分析

2.1 内流场及喷管喉衬断裂间隙处温度分布

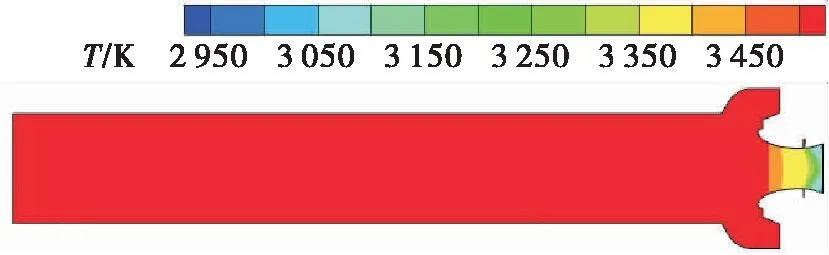

发动机内流场中温度分布如图4所示,由图可知燃烧室内温度基本保持恒定,在喷管收敛段,温度沿径向基本保持在3 425 K左右,燃气通过喷管喉径之后,温度沿径向呈现中心温度高、四周温度低的现象,喷管出口处的温度为2 930~3 140 K。

图4 发动机内流场温度分布云图

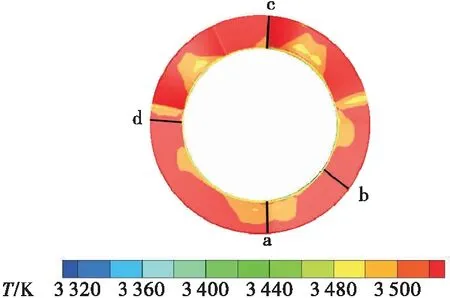

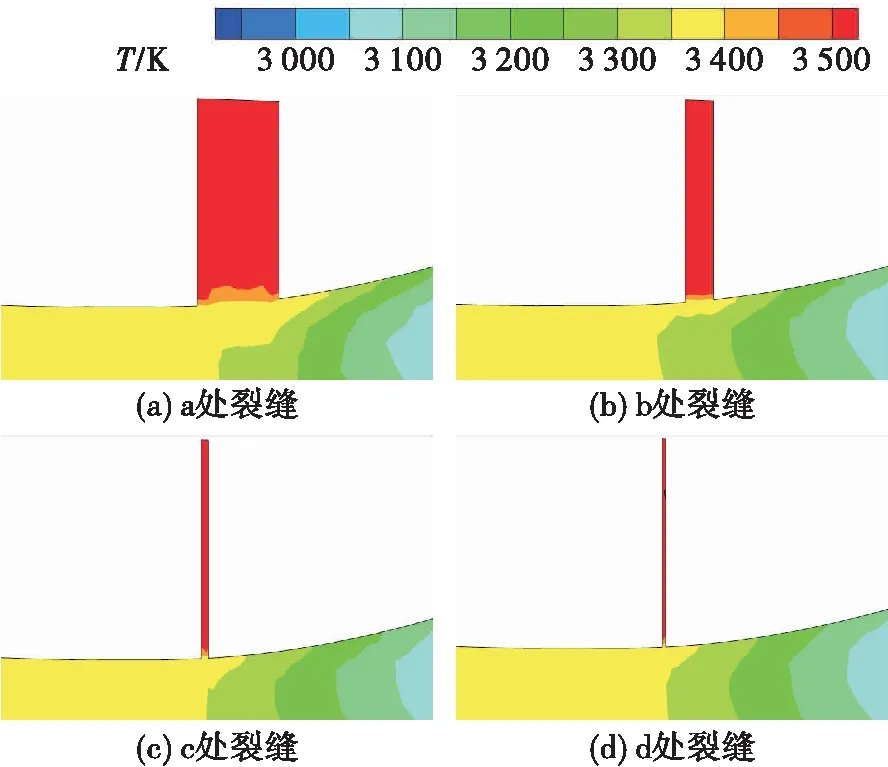

喷管喉衬断裂间隙处温度分布如图5所示,由图可知断裂间隙中温度分布不均匀,最高温度为3 538 K,最低温度为3 314 K,断裂间隙靠近喷管处温度较低。

图5 喷管断裂间隙处温度分布云图

为方便分析喷管喉衬断裂间隙中流场的各个参量,本文选取裂缝不同厚度处进行研究,分别为最大厚度处、最小厚度处和一般厚度处,共计4处位置,选取位置如图5中黑线标记所示。4处位置以字母a、b、c、d顺序厚度逐渐减小。

图6为4个裂缝位置处的温度分布云图,从图中可知4个不同裂缝位置处的温度均远高于与之相连的喷管内部流场的温度,裂缝最深处的温度为3 530 K左右。这是由于在近似的等熵流动中总温一定,裂缝腔体内流速远低于主流道,因此该处温度较高。

图6 不同喷管裂缝处温度分布云图

2.2 内流场及喷管喉衬断裂间隙处压强分布

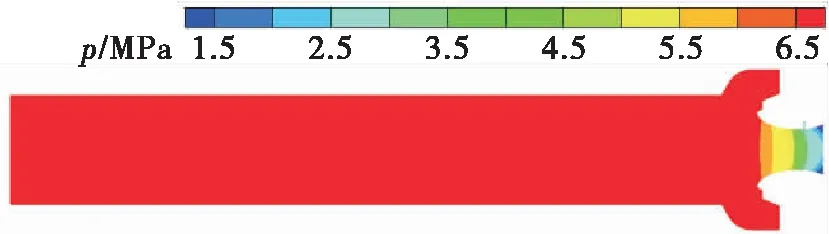

发动机内流场中压强分布如图7所示。

图7 发动机内流场压强分布云图

由图7可知燃烧室内压强基本保持恒定,在喷管收敛段,压强沿径向基本保持不变在5.8 MPa左右,燃气通过喷管喉径之后,压强沿径向呈现中心压强大、四周压强小的趋势。在喷管出口处压强为1.04~2.03 MPa。导致以上现象的原因是大部分凝相粒子集中于流动中心轴线附近,在流动中固体颗粒相对于气相组分具有滞后效应,表现为运动速度低,局部温度、压强高,反之亦然。

喷管喉衬断裂间隙中压强分布如图8所示,由图可知裂缝中压强分布不均匀,裂缝厚度越小处压强越大,可达3.5 MPa,裂缝厚度越大处压强越小,仅为3.0 MPa。

图8 喷管断裂间隙处压强分布云图

图9为4个喷管喉衬断裂间隙处的压强分布云图。由图9(a)和图9(c)可知,裂缝深处压强较高,可达3.5 MPa,另外从图中可以看出裂缝靠近喷管处压强比较稳定,在3.1 MPa左右。

图9 不同喷管裂缝处压强分布云图

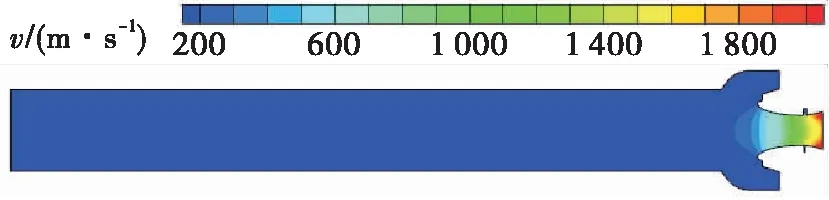

2.3 内流场及喷管喉衬断裂间隙处速度分布

发动机内流场中速度分布云图如图10所示,由图可得燃烧室内燃气速度在0~350 m/s范围内;燃气在喷管喉部速度为1 100 m/s左右;燃气在喷管出口处速度分布不均匀,由于固体颗粒的滞后效应呈现中心速度低、四周速度高的分布规律,出口速度为1 750~2 100 m/s。

图10 发动机内流场速度分布云图

不同裂缝位置处的速度分布如图11所示,由图可知燃气进入断裂间隙之后速度迅速减小,且间隙越小减小的程度越大。这是由于在裂缝间隙形成的腔体越小、附面层越厚、速度梯度越大,因此动能损失越大。图11(a)所示裂缝中的燃气速度在0~600 m/s范围内,图11(d)裂缝中的速度在0~260 m/s范围内。

图11 不同喷管裂缝处速度分布云图

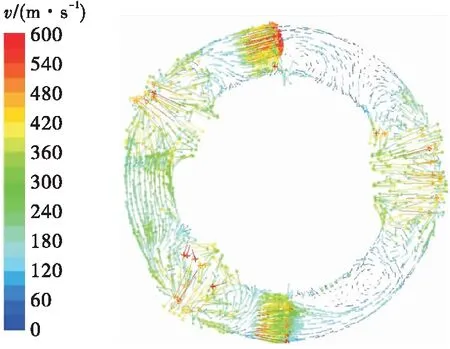

喷管喉衬断裂间隙中流线分布如图12所示,矢量箭头使用速度颜色标尺着色。

图12 喷管断裂间隙流线分布图

从图12中可以看出,在裂缝中的多处位置存在着回流,并且部分燃气进入裂缝之后会存在着绕发动机轴线的周向运动。

2.4 内流场及喷管喉衬断裂间隙处凝相粒子质量浓度分布

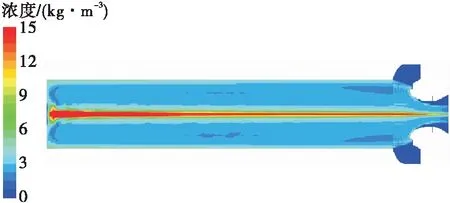

发动机内流场中凝相粒子质量浓度分布如图13所示,由图可知颗粒主要聚集在流道中央,最大离子质量浓度为144.4 kg/m,而喷管喉衬断裂间隙处粒子质量浓度为0。

图13 发动机内流场凝相粒子质量浓度分布云图

不同裂缝位置处凝相粒子质量浓度分布如图14所示,由图可知没有凝相粒子进入断裂间隙处,这表明了凝相粒子由于运动惯性较大而无法随流进入断裂间隙的事实。

图14 不同裂缝间隙处的凝相粒子质量浓度分布云图

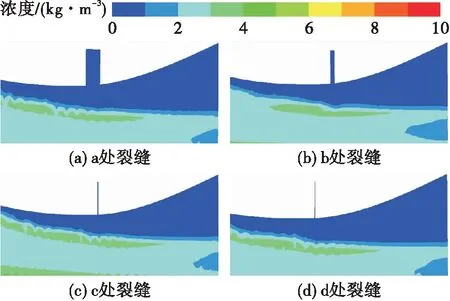

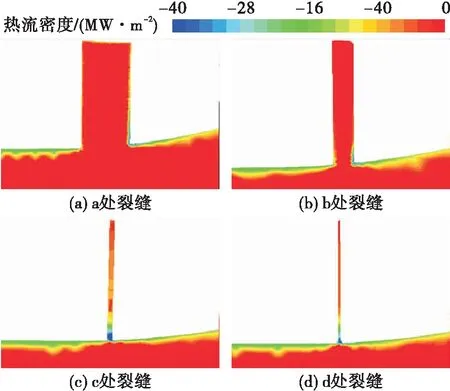

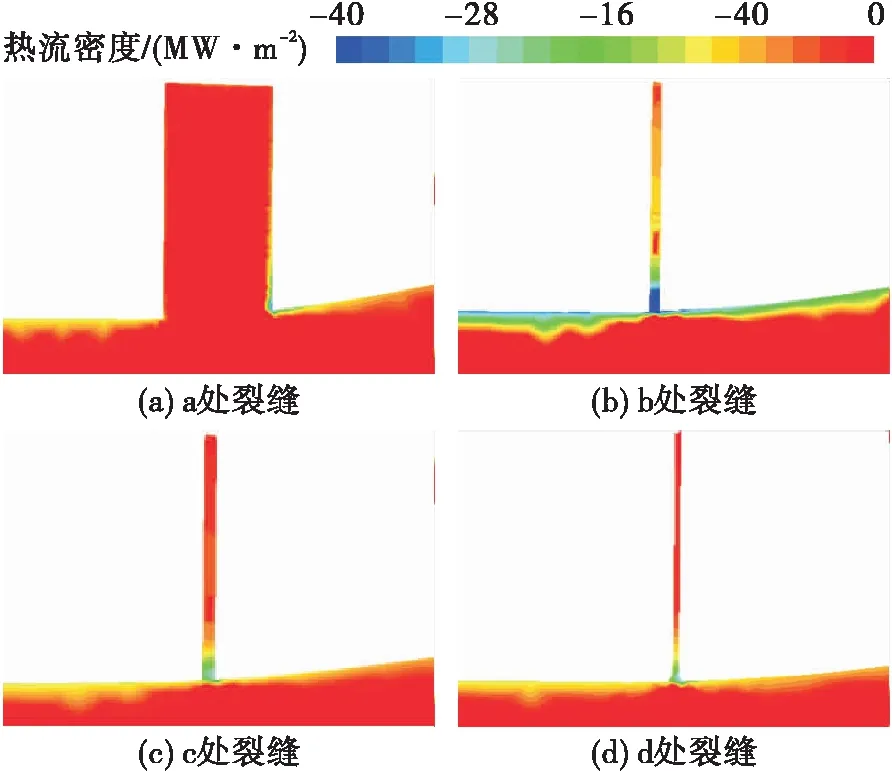

2.5 内流场及喷管喉衬断裂间隙处热流密度分布

图15、图16、图17分别给出了不同壁面温度下喷管喉衬断裂间隙处壁面的热流密度分布云图。定义燃气热量由流场传入壁面为负值,因此云图显示数值越小,壁面热流密度越大。从图中可以看出虽然壁面温度不同,但热流密度的变化趋势是相似的,且热流密度最大处都表现在靠近喷管壁面的裂缝根部。这是由于断裂间隙区域具有较高湍动能,流动雷诺数较大,强化了该区域换热效率。

图15 T=300 K时喷管喉衬断裂间隙壁面热流密度分布云图

图16 T=1 000 K时喷管喉衬断裂间隙壁面热流密度分布云图

图17 T=2 000 K时喷管喉衬断裂间隙壁面热流密度分布云图

图18、图19、图20分别给出了不同壁面温度下不同喷管喉衬断裂间隙处壁面的热流密度分布云图。从各图可以看出,热流密度最大值出现在靠近喷管壁面的位置。

图18 T=300 K时不同喷管喉衬断裂间隙处壁面热流密度分布云图

图19 T=1 000 K时不同喷管喉衬断裂间隙处壁面热流密度分布云图

图20 T=2 000 K时不同喷管喉衬断裂间隙处壁面热流密度分布云图

由图18可得壁面温度为300 K时,裂缝处热流密度最高为-103.5 MW/m,最低为-39 kW/m。

由图19可得壁面温度为1 000 K时,裂缝处热流密度最高为-75.5 MW/m,最低为-200 kW/m。

由图20可得壁面温度为2 000 K时,裂缝处热流密度最高为-44.6 MW/m,最低为-114 kW/m。

3 结论

针对某型发动机热试车后喷管喉衬开裂的现象,开展了典型工作时刻点的三维两相数值分析,从温度、压强、速度、凝相粒子浓度和热流密度等方面得出相应的分布云图并进行了相关分析,得到以下结论。

1)与温度在内流场均匀分布不同,温度在喷管喉衬断裂间隙中的分布不均匀,温差较大,间隙中流场的最高温度可达3 538 K,远高于喷管内流场中的温度。结合喷管喉衬断裂间隙的几何构型,发现温度场与几何构型联系紧密,间隙距离变化越大的地方温度越高。

2)压强在喷管喉衬断裂间隙中变化受间隙大小影响,断裂间隙较大处的压强要大于断裂间隙较小处的压强。

3)燃气速度在喷管喉衬断裂间隙中受间隙大小影响明显,间隙较大处速度较高,间隙较小处速度较低。另外燃气进入断裂间隙后速度迅速降低,且在间隙中形成多处回流,部分燃气还会绕发动机轴向运动。

4)凝相粒子聚集区域主要在中央流道,喷管喉衬断裂间隙中没有凝相粒子的进入。

5)在喷管喉衬断裂间隙中,热流密度分布不均匀,间隙较大处热流密度较低,间隙较小处热流密度较高,尤其是靠近喷管壁面的断裂间隙根部的热流密度最高。随着壁面温度的升高,热流密度呈现下降趋势。

由于固体火箭发动机喷管缺陷对其工作过程中的内流场及热结构有显著的干扰,进而影响发动机的性能和寿命,因此,一方面需要不断提升传统复合材料喷管的加工工艺技术,另一方面还应持续开展轻质、高比强度、高比模量、耐高温等新材料的研究工作,同时基于光学、超声等先进无损检测技术,辅以数据库和高性能计算模型的应用,实现对固体动机寿命的智能评估和精确预测,从而提升我国固体火箭、导弹等装备的放量建设能力和作战生存能力。