钢悬链立管管端机加工工艺改进

尤学刚,王建华,黄兆力

(1. 中海石油(中国)有限公司海南分公司 海南 海口 570100;2.衡阳钢管有限公司 湖南 衡阳 421099)

0 引 言

随着陆地油气资源的枯竭,开发海洋油气资源提上各国日程,特别是开发深海海底油气。钢悬链立管(简称SCR)连接海洋平台和海底管线管,是各种立管中性价比较高的一种方案。此前,钢悬链立管的开发、加工和使用被国外垄断,我国一直未能突破该项技术。因钢悬链立管一端连接海洋浮式平台,另一端连接着海底管线管,受到海洋、浪涌等复杂应力影响,所以管端尺寸尤为重要,管端尺寸精度差,焊接容易产生错边[1],易产生疲劳裂纹,危害服役安全。因其对管端尺寸精度要求高,常规的热轧和冷拔均难以实现如此高的精度,常规采用内镗外扒工艺[2],但是钢悬链立管长度较长,内镗外扒工艺难以实现,并且效率低,金属消耗高。此外,海洋浮式平台承载重量有限[3],对钢管悬链立管的每米重量有限制要求。综合平衡SCR立管长度、尺寸和重量的限制要求,某公司开发的钢悬链立管SCR采用冷拔+管端机加工的工艺生产,其基本工艺路线为热轧→冷拔→热处理→管端内孔机加工,此工艺国内尚未见文公开报道。本文主要阐述钢悬链立管管端机加工工艺遇到的问题以及改进优化。

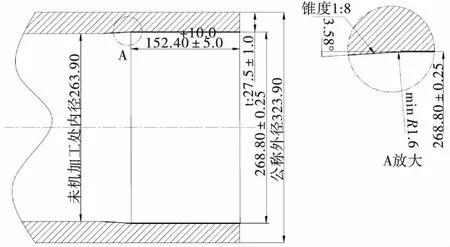

1 管端尺寸技术要求

图1 Φ323.90 mm×27.0 mm管端机加工图

2 机加工过程问题

钢悬链立管(SCR)经过热处理、矫直、水压和探伤后,进入管端机加工工序。管端机加工,仅加工钢悬链立管的内孔,外表不加工,因此,在机加工工序前,控制来料钢管的几何尺寸极为重要,其不仅影响加工后钢管管端平行段壁厚尺寸,也影响钢管的每米重量。此外机加工设备和工艺的选择,对机加工质量影响较大。

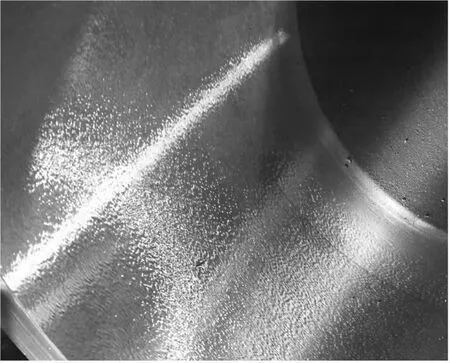

2.1 管端加工不完整

钢悬链立管重量较重,长度12.2±0.1 m,在机械加工行业,属于超长件加工[4],对钢管本身的几何尺寸以及机加工工艺有严格要求。按照海底管线规范和API 5L 46th标准,钢管管端外径要求是±0.5%D,最大±1.6 mm,椭圆度小于1%。据此要求加工钢管内孔,部分加工后钢管壁厚偏心,内孔加工不完整,无法满足加工区壁厚要求,如图2(a)所示,测量管端外径椭圆度3.1 mm,局部加工不完整。图2(b)所示管端机加工不完整,测量尺寸,外径椭圆度≤1.5 mm,但是加工不完整区域壁厚薄,检验壁厚,该管端壁厚偏差3.36 mm,管端壁厚偏差过大导致加工不完整或者黑皮。

图2 Φ323.90 mm×27.0 mm管端加工

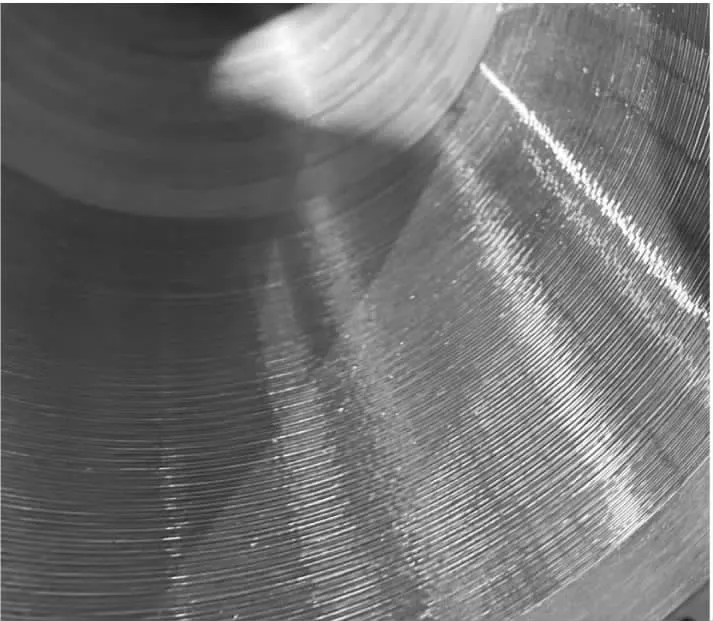

2.2 加工波浪纹和车刀印

采用传统卧式车床加工[5]钢悬链立管,定心滚轮找正,定心找正慢,而且加工时,夹持加工端,中部悬空,钢管旋转时容易甩动,导致卧式车床定心滚轮易磨损,内加工面有粗糙的车刀印和波浪纹[6],不论是表面粗糙度还是尺寸精度,均无法满足钢悬链立管的要求,如图3和图4所示,而且加工后钢管内径偏差较大,甚至超出技术规范要求。长轴类产品加工时一端振动会导致此种现象[7],因此,减轻钢管振动对改善管端机加工质量有重要意义。

图3 加工后表面比例纹路

图4 车削后表面波浪纹

卧式车床加工钢悬链立管管端,存在的主要问题是管端加工面存在着波浪形纹路和车刀印。车刀印深约0.2~0.4 mm,车刀印在反复受力的情况下,易产生疲劳裂纹,在严重的情况下裂纹失稳扩展,贯穿钢管壁厚,发生断裂。除了影响服役安全,车刀印还影响内径精度。内径测量在车刀印的底部,内径偏大,测量在车刀印的顶部,内径偏小。

3 工艺改进

3.1 对来料进行规范

针对部分管端加工不完整现象,对来料钢管的尺寸进行限定,将Φ323.90 mm×27.0 mm规格外径偏差设定在目标外径±0.7 mm,管端弯曲度限定在2.5 mm/1.5 m,管端壁厚偏差限定在目标壁厚±3%S。通过上述限定,基本杜绝了因来料钢管几何尺寸原因导致加工不完整的情况,提高了生产效率。

3.2 设备和工艺改进

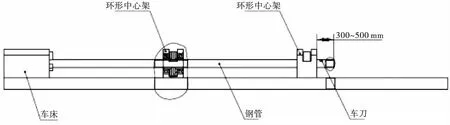

SCR立管加工面出现波浪形,如前所述为钢管夹持时,中部悬空,导致旋转时抖动。针对此原因,选择带有两个旋转中心架的重型卧式车床来加工,其优势可以多处夹持,减少钢管旋转时甩动和振动,并且旋转中心架有4个精确定位可独立调节螺杆,用于定正不同外径钢悬链立管中心,此调节定心对于车削SCR立管非常重要,钢悬链立管外表并非正圆,带一定椭圆度,通过调节不同的螺杆深度,找正钢管圆心,保证内孔加工后,加工端壁厚均匀。

在加工Φ323.90 mm×27.0 mm长SCR立管管端前,需要做好装夹准备,采用端头卡爪、环形中心架分别夹持SCR立管的端头、中部和立管另一端约300~500 mm处,装夹完毕后,调整旋转中心架的定位螺杆,定心找正,至此,装夹准备完毕。装夹加工示意图如图5所示。

图5 装夹加工示意图

装夹定心找正后,开始钢悬链立管内孔加工。采用先粗加工,后精加工原则。粗车时,采用普通尖角硬质合金刀具加工[8],以0.45~0.55 mm/r进给量进刀,车床转速控制在50~80 r/min;精车时,使用R5 mm半圆形刀具以0.35~0.45 mm/r 进给量进刀,车床转速为30~50 r/min,用较慢的转速保证过渡圆弧以及加工面光洁度。

高效率的加工出钢悬链立管的管端,主要采取了以下3项措施:

1)限定规范来料钢管的尺寸;

2)采用两个环形中心架夹持钢悬链立管,一个环形中心架夹持在管端300~500 mm位置,夹持部位距离管端越短,加工质量愈佳。

3)在车削加工时,采用较慢的转速以及较小的进刀量。

4 加工效果

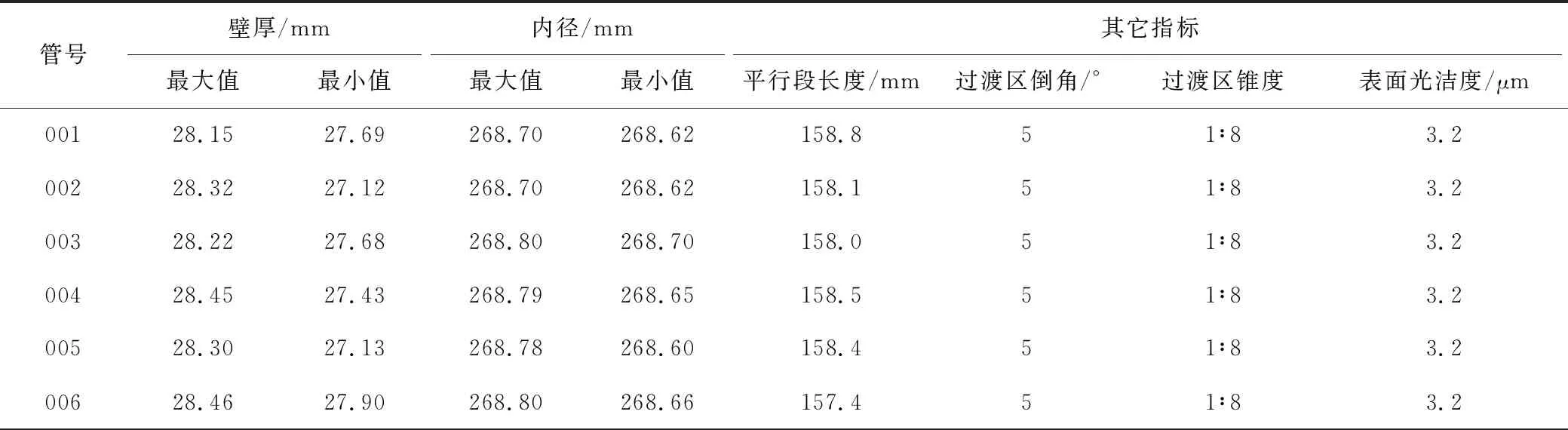

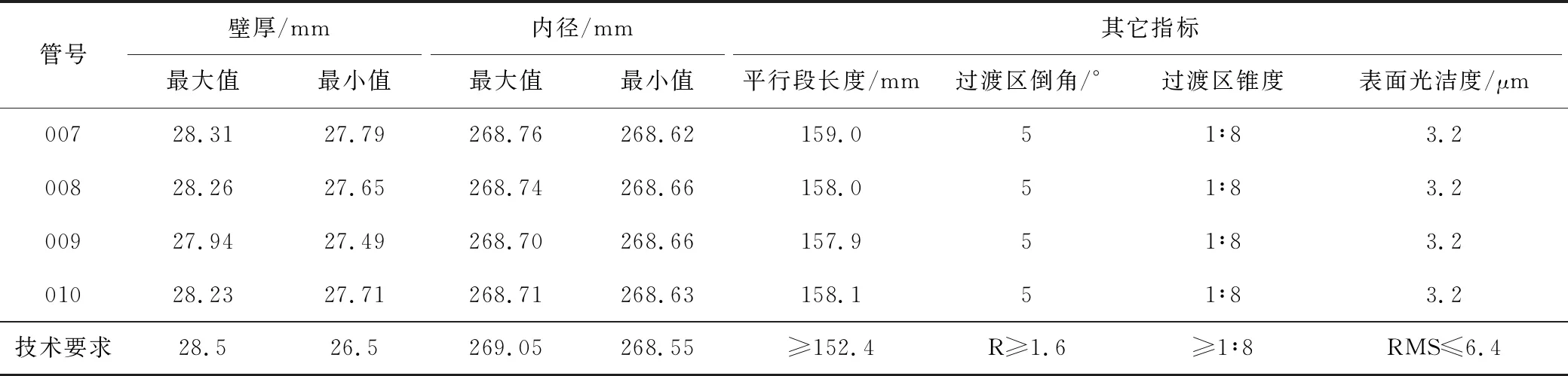

加工完成后对钢管逐支两端的内孔尺寸进行测量,每端同一截面等间距测量8个位置壁厚,每端同一截面等间距测量4个位置,其余指标按照技术要求测量。抽取前后各5支合计10支钢管两端数据见表1和表2。

表1 Φ323.90 mm×27.0 mm一端机加工数据

续表

表2 Φ323.9 mm×27.0 mm另一端机加工数据

采用本文第3部分的3项措施,有效地解决了钢悬链立管管端加工的车刀印和波浪纹问题。首先是限定规范来料钢管的尺寸和弯曲度,通过限定来料钢管的尺寸和弯曲度,解决了部分钢管内径大、壁厚薄,导致的加工不完整或者黑皮现象,或者是加工后,加工区壁厚薄,不能满足合同要求;其次是采用两个环形中心架夹持钢悬链立管,一个环形中心架夹持在管端300~500 mm位置,通过多处夹持,减缓了钢管旋转带来的甩动和振动;最后,减慢加工转速,可以进一步减缓钢管旋转带来的甩动和振动,减小进刀量,有效提高加工面光洁度。

5 结束语

通过对来料钢管尺寸进行限定,基本杜绝了钢悬链立管内孔加工不完整的问题。针对传统卧式车床加工钢悬链立管管端出现的波浪抖纹,通过在车床上增加两组环形中心架,多个部位夹持钢管,并减慢机加工转速和减小进刀量,有效的解决了钢管波浪纹和车刀印问题。车削后管端几何尺寸优良,满足技术协议和合同要求。