改性明胶包膜制备抗凝冰复合材料的试验研究

赵 苏,赵 佩,高丽丽,丁向群

(沈阳建筑大学材料科学与工程学院,辽宁 沈阳 110168)

环保型除冰雪技术[1-3]越来越得到各国交通和科研部门的重视,其主要方法有自应力弹性路面铺装技术[4]、导电铺面融冰雪技术、 能量转换型融冰雪技术[5]和化学法抗凝冰路面技术[6]等。其中化学法抗凝冰路面铺装技术又称为蓄盐类沥青混合料路面技术[7],是一种新型的绿色的主动除冰雪技术。瑞士首先成功实现了这项技术,将Verglimit 防冻剂[8]添加在了路面中,又叫 V-260。车辆在行驶过程中,不断对路面进行碾压,加速释放类似融冰盐的物质,有效抑制结冰速度,延长路面结冰时间。马广一[9]借鉴化肥包膜技术对盐化物进行包膜以达到延长使用年限的目的,制备的抗凝点沥青路面外加的抗凝冰效果将持续6年。然而抗凝冰剂的析出量主要受车辆荷载和环境影响,夏季多雨天气会加速抗凝冰剂的流失,导致抗凝冰路面使用效率降低。王鹏[10]利用聚丙烯酸甲酯的玻璃化转变温度这一性质,制备出的抗凝冰材料具备温敏性能,虽然减少了融雪物质的流失,但是聚丙烯酸甲酯达到玻璃化转变温度以后的破碎是不可逆的,这在很大程度上限制了抗凝冰路面的使用年限。笔者制备的抗凝冰复合材料是利用物理吸附制备蓄盐混合料[11],再用改性明胶包膜蓄盐混合料。改性明胶在低温下黏性增强,转变成凝胶,随着温度升高黏性减弱,又恢复成明胶,并且具有可逆性,提高了抗凝冰路面的使用效率,增加路面使用年限,减少融雪剂的使用量。

1 试 验

1.1 蓄盐混合料的制备

在室温下分别取74 g CaCl2和36 g NaCl溶于100 mL蒸馏水中形成饱和溶液,然后分别取20 g凹凸棒、粉煤灰和硅藻土粉末分别和饱和溶液混合,以360 r/min的速度搅拌2 h,充分搅拌均匀后静置12 h完成吸附,进行抽滤,将得到的固体物质在120 ℃下烘干后研磨。

1.2 蓄盐混合料的包膜

1.2.1 改性明胶

利用化学法改性明胶。称取一定质量经过30 min溶胀的明胶,和质量分数为12.5%的一定质量的乙二醇混合,在60 ℃水浴加热中搅拌至明胶溶解,混合液在超声消泡30 min 后自然冷却,凝固物就是改性明胶[12]。

1.2.2 包膜复合材料的制备

配制A、B两种溶液。A溶液是在37 ℃条件下在50 mL的蒸馏水中溶解10 g Na2SO4。溶液B是在同样温度条件下在同等蒸馏水中溶解2 g改性明胶。将两种溶液搅拌均匀,取5 g蓄盐混合料超声分散在B溶液中,接着加入A溶液并进行快速搅拌,直至溶液中出现凝聚现象。将混合均匀的溶液在冰浴锅中进行冷却,微胶囊在这个过程中会不断形成,待反应结束后。用蒸馏水和无水乙醇溶液洗涤微胶囊,洗涤结束后后进行抽滤、烘干和研磨,得到的粉末就是抗凝冰复合材料。

1.3 测试方法

盐分的析出量及缓释效果用电导率测试仪测试[9];明胶膜的各项性能用万能试验机测试;马歇尔试验和车辙试验根据规范《公路沥青路面施工技术规范》(JTG F40—2019)测试。

2 确定试验条件

2.1 确定载体

试验制备的材料替代矿粉内掺在沥青混合料中,粒径必须和矿粉接近,要求不大于0.075 mm。用3H-2000型BET比表面积测试仪测试选定的5种载体的比表面积,分别为粉煤灰、碳酸钙、火山岩、硅藻土、凸凹棒,在结果中选择比表面积最大的作为载体,不同种类粉体比表面积如表1所示。

表1 不同种类粉体比表面积Table 1Specific surface area of different powders

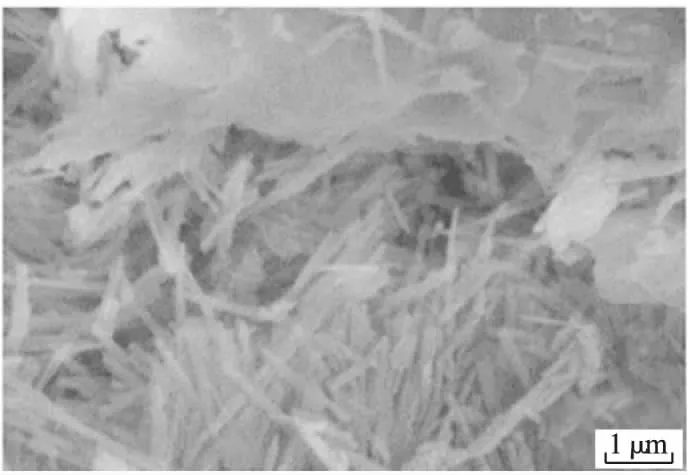

由表1可知,凹凸棒的比表面积要比其他粉体大很多,通常载体比表面积越大吸附能力就越强[9]。另外,凹凸棒土为一种晶质水合镁铝酸盐矿物,具有独特的层链状结构特征,在其结构中存在晶格置换,晶体中存在不定量的阳离子,呈针状或者纤维状,凹凸棒的扫描电子显微镜照片如图1所示。从图可以看到其针状或纤维状的结构,独特的结构使凹凸棒具有阳离子交换性能,可以更多地吸附融雪盐,因此笔者选用凸凹棒为载体。

图1 凹凸棒土的微观结构Fig.1Microstructure of Attapulgite

2.2 融雪盐的确定

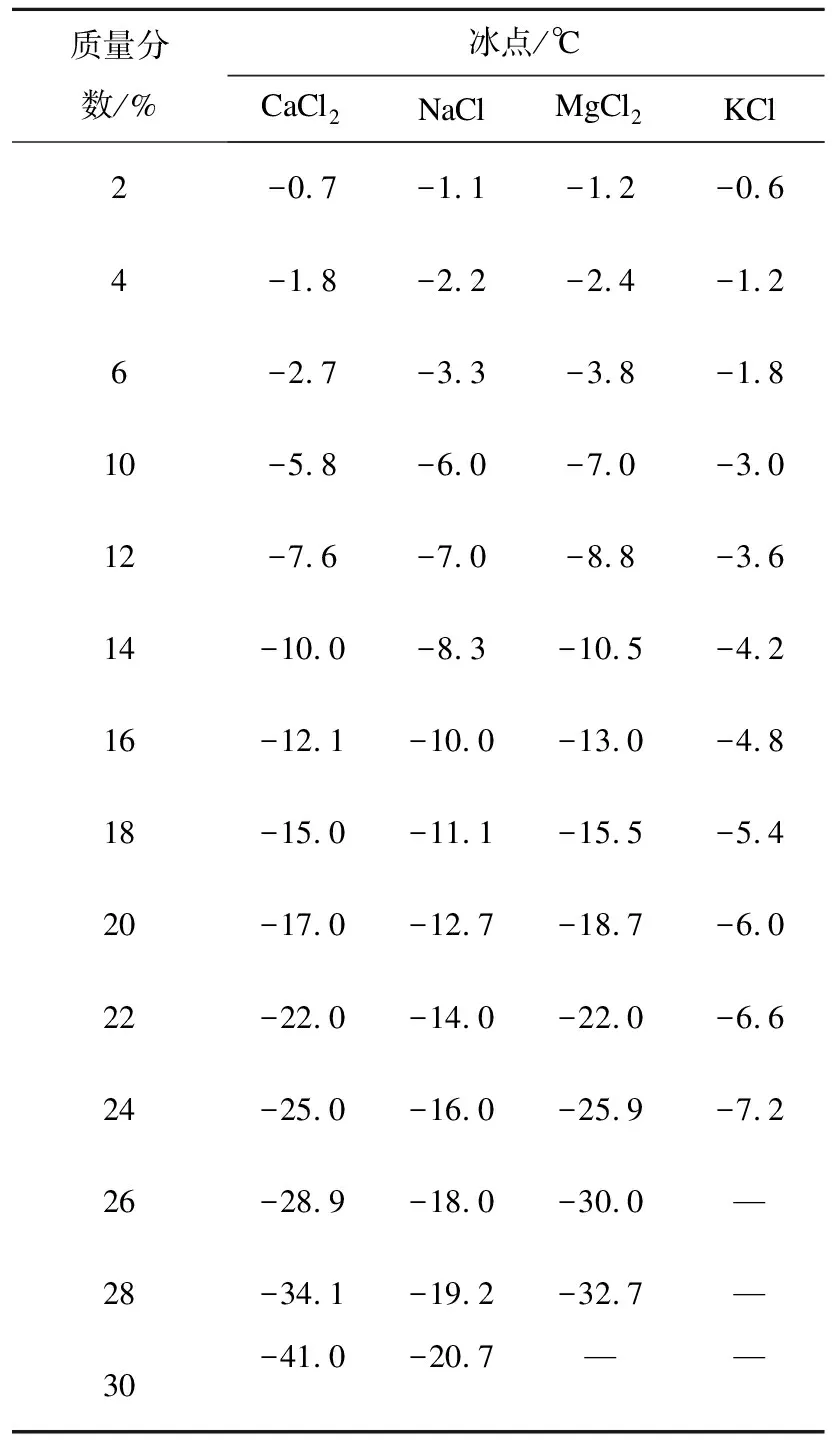

选择常见的CaCl2、NaCl、MgCl2和KCl氯盐融雪材料进行冰点测试(见表2)。

表2 几种常用融雪材料不同质量分数下的冰点Table 2The freezing point of several commonly used snow melting materials with different mass fractions

由表2可知,相同质量分数的CaCl2、NaCl和MgCl2的冰点较KCl低,而在质量分数较低时,NaCl和MgCl2两种盐降低冰点的能力更强,因此若在南方等冬季气温不是很低的地区可采用NaCl和和MgCl2这两种氯盐作为融雪盐;在东北等冬季气温较低的地区,则CaCl2更适合。

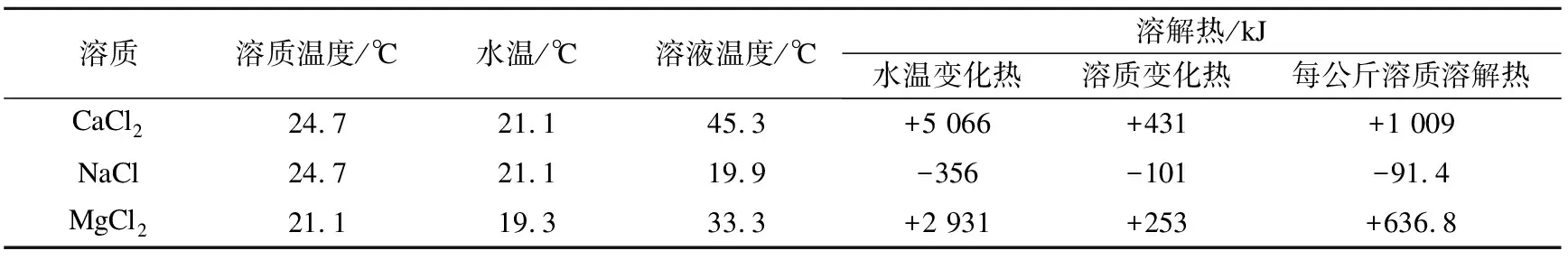

作为融雪抑冰材料必定要溶于水,溶于水放热的物质更具优势,由此再对CaCl2、NaCl和MgCl2这 3种氯盐的溶解热[13]进行对比(见表3)。

表3 3种氯盐的溶解热Table 3Heat of dissolution of three chloride salts

由表3可知,CaCl2溶于水放出大量热,低温时凝结成多水化合物。常温下NaCl和MgCl2的基本形态都是固态,但是MgCl2带的结晶水只有在温度较高时才会失去,这就导致抗凝冰复合材料的有效使用期很短。进一步将按照不同比例混合的CaCl2和NaCl置于100 mL水结成的冰块上,室温下记录冰块融化时间,两种不同比例盐的融冰测试结果如表4所示。

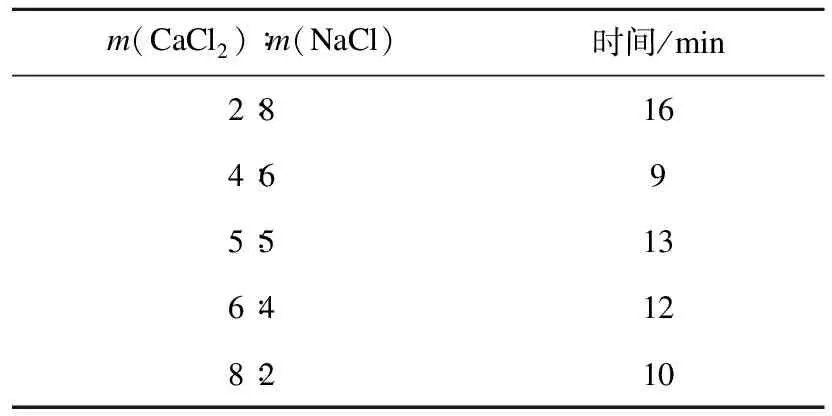

表4 两种不同比例盐的融冰测试结果Table 4Test of ice melting results of two different proportions of salt

从表4可看出融冰效率最好的是m(CaCl2)∶m(NaCl)为4∶6 的配比。笔者分别以CaCl2、NaCl单体以及复合氯盐制备材料进行比较。

2.3 改性明胶

明胶主要是由大分子亲水物质蛋白质构成,来源广泛易加工成膜,但抗拉性能太弱,成膜容易破碎,需要对其进行改性,降低脆性才能使用。

2.3.1 改性剂的确定

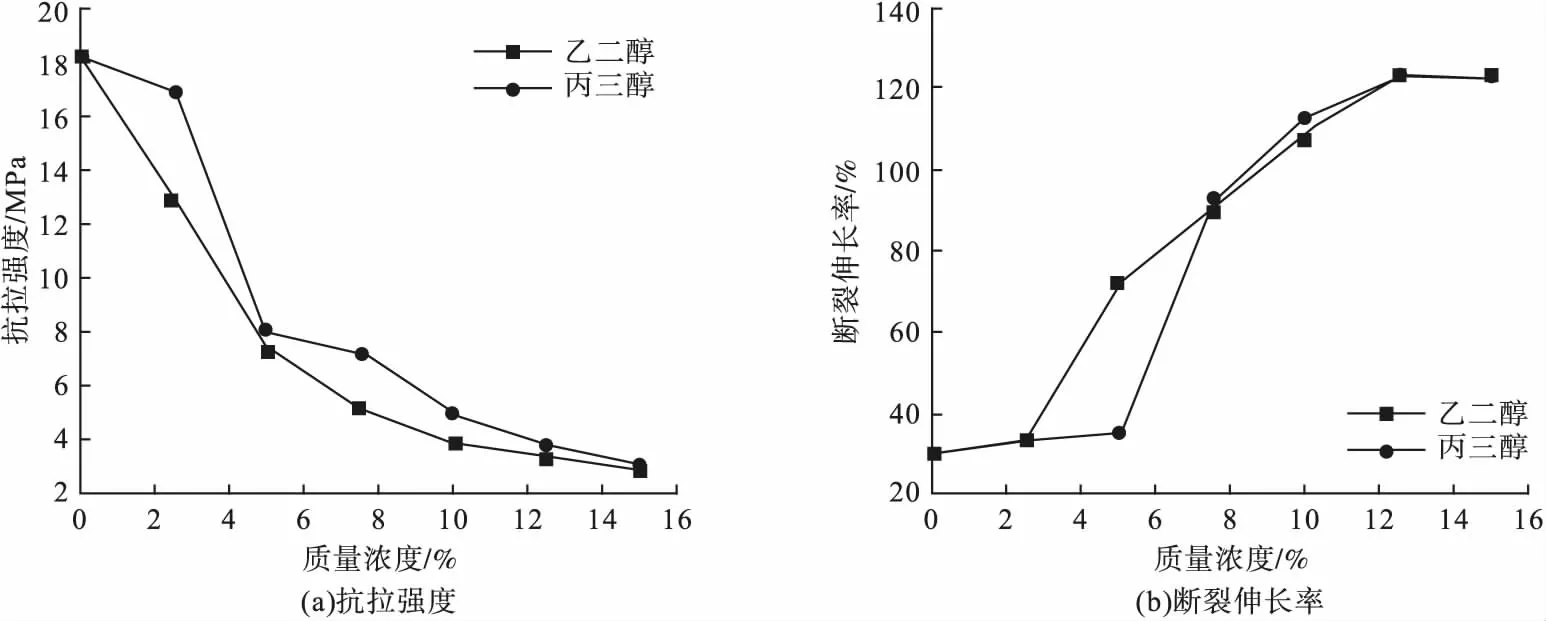

准备6份溶胀30 min后的等质量的明胶,选择质量分数0、2.5%、5%、10%、12.5%和15%的改性剂和明胶混合,水浴加热同时超声消泡,将等质量的混合溶液滴在玻璃板上自流平,冷却后形成明胶膜,测试其抗拉强度和断裂伸长率,用万能试验机进行测试,不同质量分数的改性剂对明胶膜性能的影响如图2所示。

图2 不同质量分数的改性剂对明胶膜性能的影响Fig.2Effects of different mass fractions of modifiers on the properties of gelatin film

从图2(a)可以看出,乙二醇和丙三醇对于明胶膜抗拉强度的影响趋势基本一致,都是随着改性剂掺量的增加,抗拉强度逐渐降低。改性剂与明胶分子之间形成分子间氢键,随着改性剂质量分数的增加氢键不断增加,导致明胶分子间的范德华力被不断削弱,因此明胶膜的脆性减弱,抗拉强度降低。从图2(b)可以看出,未改性前,明胶膜脆性极强,断裂伸长率只有30.13%,这是因为明胶分子之间的力原本以分子间瞬时偶极引起的范德华力为主,非常小。随着改性剂的加入,明胶分子间的范德华力被削弱,改性剂与明胶分子间的氢键增强,断裂伸长率增加,同时氢键具有饱和性,所以明胶膜的断裂伸长率不会无限增加,到达最大值后即停止。明胶膜的断裂伸长率值达到最大都是在乙二醇和丙三醇的质量分数为12.5%时。以乙二醇为改性剂的明胶膜的断裂伸长率增加量和以丙三醇为改性剂的结果相比相差不大。最终笔者选用乙二醇作为改性剂,因其价格低廉。

2.3.2 改性温度和搅拌时间

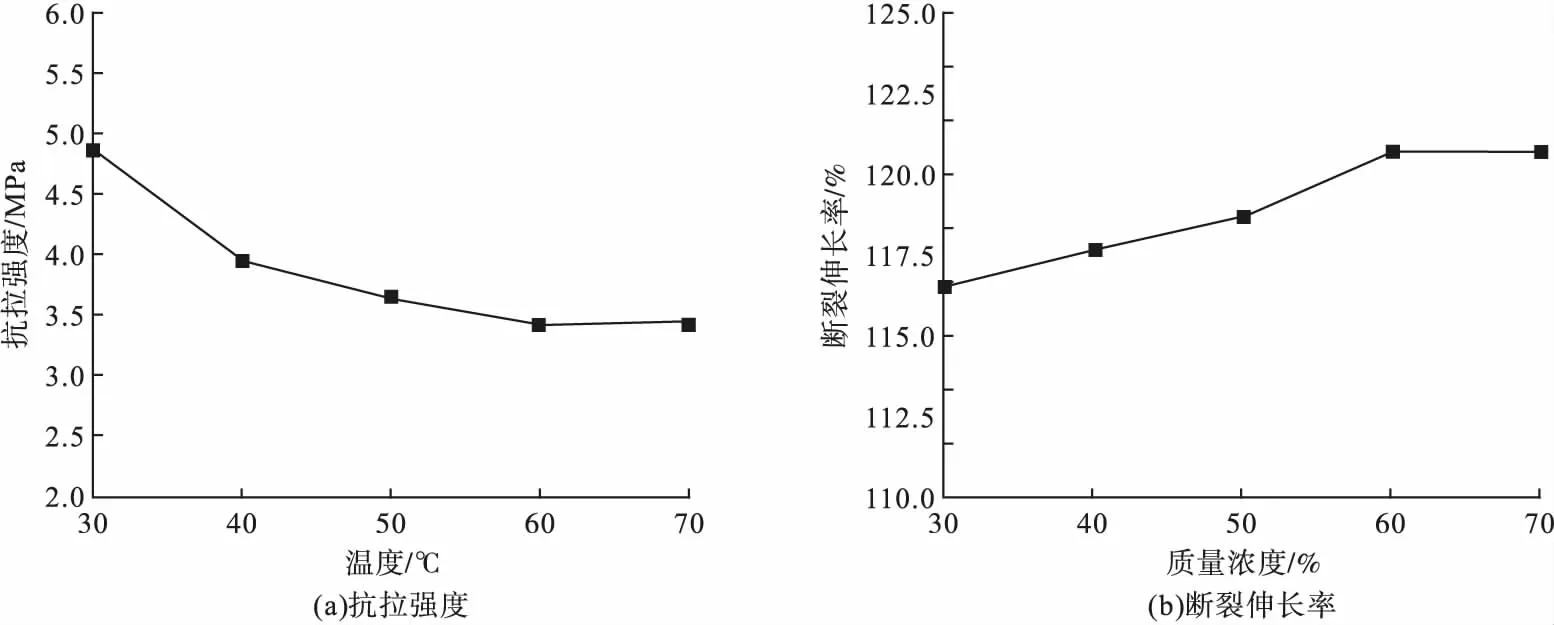

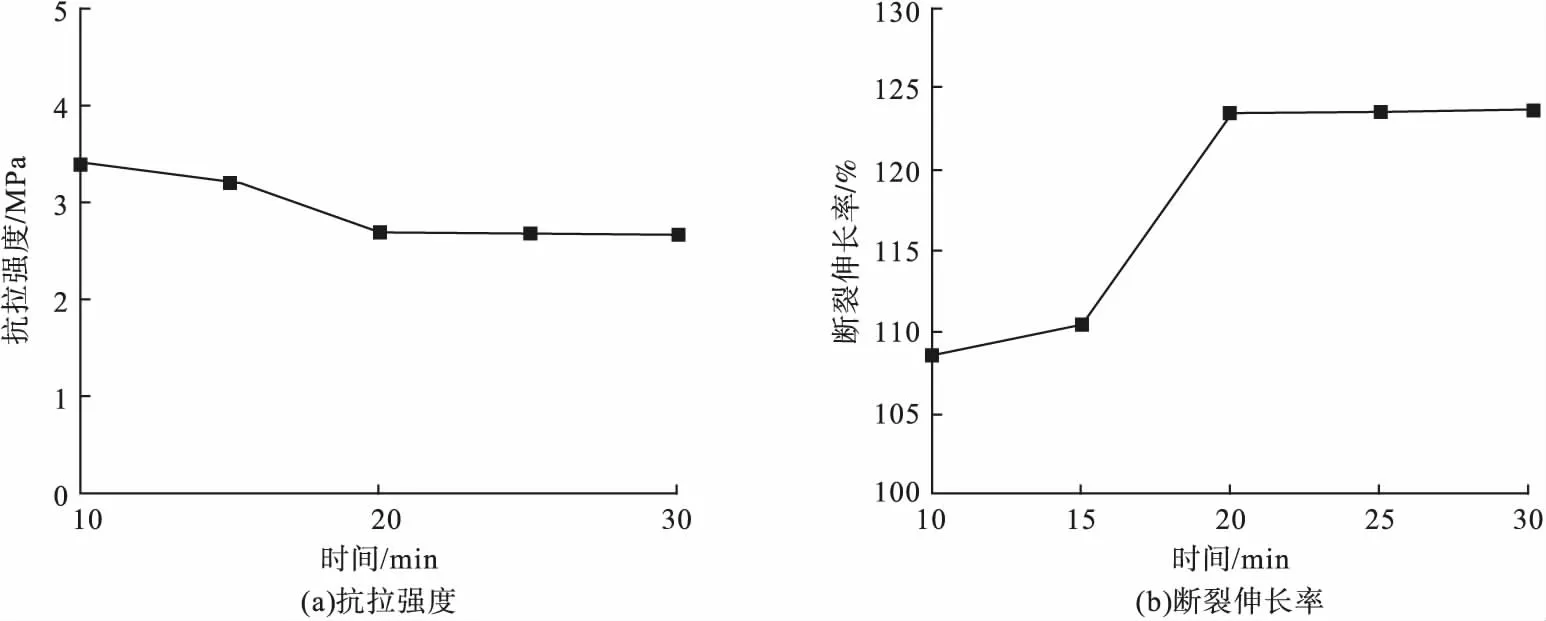

称取20 g溶胀30 min的明胶,用质量分数为12.5%的乙二醇对其改性,在不同的改性温度和搅拌时间条件下,分别测量它的抗拉强度和断裂伸长率(见图3、图4)。

图3 温度对明胶膜性能的影响Fig.3The influence of temperature on the performance of gelatin film

图4 搅拌时间对明胶膜性能的影响Fig.4The effect of mixing time on the performance of gelatin film

由图3可以看出,抗拉强度和改性温度成反比例变化,断裂伸长率和温度成正比例变化。明胶的组成成分不会随温度升高发生变化变化,但微观结构会发生改变,胶原分子束在温度作用下变粗变短、分子链间氢键被破坏,导致脆性降低,抗拉强度变小,断裂伸长率增加,当温度升高到60 ℃时,这些变化将达到稳定值,因此笔者选择60 ℃为改性温度。

由图4可以看出,随着搅拌时间的增加,抗拉强度和断裂伸长率不断变化,都在20 min时达到峰值。随着搅拌时间的持续,混合物的均匀性越发良好,充分反应之后结果就不会再随着时间的增加而变化了,因此笔者确定搅拌20 min即可。

3 融冰雪性能测试

3.1 抗凝冰复合材料的融冰雪性能

3.1.1 沥青胶浆试验

沥青胶浆通常是由沥青和矿粉按质量比1∶1混合而成。沥青质量不变,将制备的抗凝冰复合材料分别按照矿粉质量的0、10%、20%、50%和100%进行替代,与SBS改性沥青混合均匀,倒在模具中,室温冷却后凝固成厚度约为3 mm的沥青胶浆板。提前将一定质量的水冷冻成冰,将冰和沥青胶浆板放在-5 ℃的恒温试验箱中,记录冰融化完全的时间,沥青胶浆板的融冰时间如表5所示。

表5 沥青胶浆板的融冰时间Table 5Melting time of asphalt mortar board

从表5可知,抗凝冰复合材料质量分数在100%时冰块完全融化所用时间最少,未添加抗凝冰材料的冰块未融化,可见将抗凝冰复合材料添加在沥青里融冰效果很好。

3.1.2 马歇尔试块试验

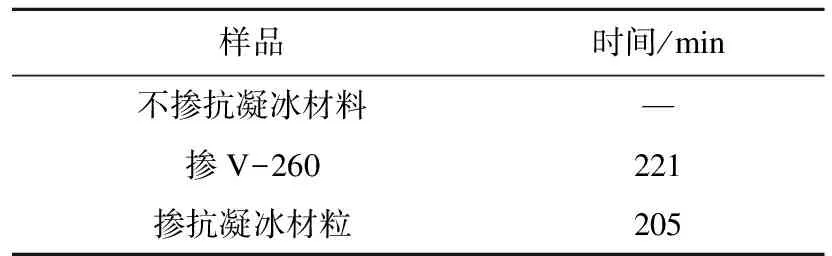

制备车辙板的混合料采用AC-13级配,集料规格为:0~3 mm的机制砂及3~5 mm、5~10 mm、10~15 mm的玄武岩碎石[14]。沥青混合料中的矿粉分别用V-260和抗凝冰复合材料替代制备车辙板,和同样级配的普通车辙板进行对比。提前在冰箱中将10 g水冻成冰块,-5 ℃条件下分别放在不同的车辙板上,记录冰块完全融化的时间,融冰时间如表6所示。

表6 车辙板的融冰时间Table 6Melting time of rut plate

从表6可知,普通车辙板上冰块几乎不融化,掺抗凝冰复合材料的车辙板上,冰块完全融化的时间稍短于掺V-260的车辙板,表明笔者制备的抗凝冰复合材料融冰雪效果达到了国外产品水准。

3.2 温度的影响

分别将制备好的抗凝冰复合材料、V-260和SBS改性沥青等质量混合均匀,制备成沥青胶浆板试件。将试件分别放入等质量的去离子水中,分别在不同温度下测量电导率,表征离子析出速率,判断缓释性能。温度对抗凝冰剂缓释性能的影响如图5所示。

图5 温度对抗凝冰剂缓释性能的影响Fig.5Effect of temperature on slow release performance of anti-freezing agent

由图5(a)可看出,随着时间的增加,0 ℃ 时的电导率远大于同一时间其他温度下的电导率,30 ℃和40 ℃时,电导率整体差别不大且比0 ℃时小。笔者制备的抗凝冰复合材料具备温控性能,缓释性能良好。由图5(b)可看出,各个温度的电导率差别可忽略不计,可得出温度对V-260的缓释性能基本无影响。

4 抗凝冰复合材料的路用性能测试

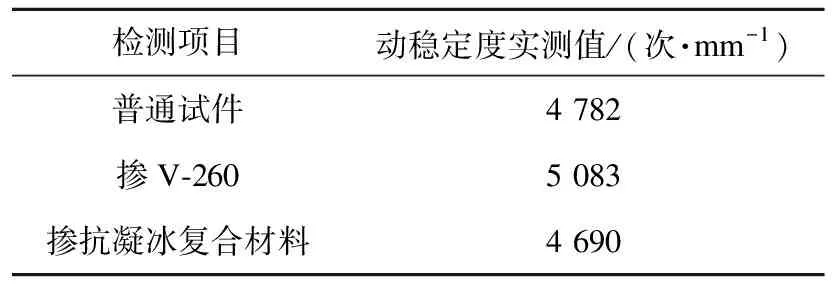

4.1 高温稳定性

笔者采用车辙试验[15]来评价抗凝冰复合材料的高温稳定性,采用4.92%油石比制备标准车辙试件[16],长宽高为 300 mm×300 mm×50 mm,按马歇尔击实试验得到的密度2.412 7/cm3、2.473 9/cm3,试验温度60 ℃、轮压用0.7 MPa,测试结果如表7所示。

表7 车辙动稳定度测试结果Table 7Test results of rutting dynamic stability

《公路沥青路面施工技术规范》(JTG F40—2019)中对改性沥青混合料动稳定度的要求最高位为2800次/mm。从表7可看出,添加抗凝冰复合材料的沥青混合料动稳定度值对比无添加的普通沥青混合料有所下降,下降值不大且满足规范要求。

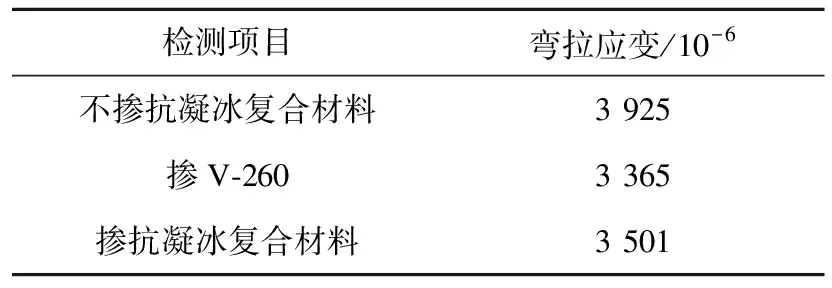

4.2 低温抗裂性

依照现行规范对沥青混凝土进行低温弯曲性能测试。先制备5 cm厚的车辙板,再将其切割成长宽高为30 mm×35 mm×200 mm的棱柱体小梁试件,在规定条件下按照规范对小梁弯曲破坏强度和破坏弯拉应变等指标进行测试,用于评价沥青混合料的低温抗裂性能,用最大弯拉应变表征,低温弯曲测试结果如表8所示。

表8 低温弯曲测试结果Table 8Low temperature bending test results

现行规范对改性沥青混合料低温弯曲试验破坏应变要求为:冬严寒区的破坏应变大于等于3 000×10-6、冬严寒区的破坏应变大于等于800×10-6、冬冷区和冬温区的破坏应变大于等于2 500×10-6。从表8可看出,在相同级配和油石比条件下,对比不添加抗凝冰复合材料的试件,添加V-260后和添加抗凝冰复合材料的最大弯拉应变都稍有减小,但可以满足冬冷区和冬温区的要求。

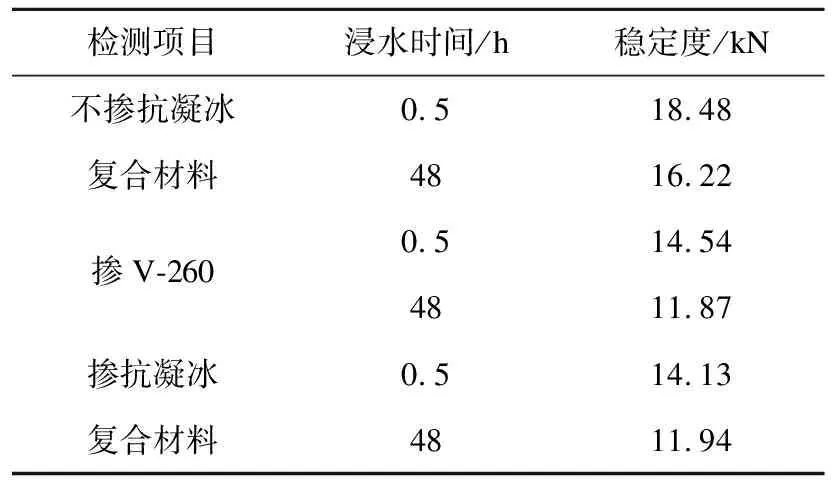

4.3 水稳定性

试验依照浸水马歇尔试验的试验过程,测试稳定性,用残留稳定度表征,浸水马歇尔试验稳定度值如表9所示。

表9 浸水马歇尔试验结果Table 9Immersion Marshall test results

残留稳定度值是浸水48 h后的稳定度与浸水0.5 h的稳定度的比。根据表9中的数据可以计算出:不掺抗凝冰复合材料的试块的残留稳定度为87.77%,掺V-260的试块的残留稳定度为81.63%,掺抗凝冰复合材料的试块的残留稳定度为84.5%。

现行规范中要求改性沥青混合料残留稳定度大于80%。对比普通沥青混合料和V-260,笔者制备的抗凝冰复合材料残留稳定度较普通沥青混合料有小幅度下降但优于V-260,且满足规范要求。

5 结 论

(1)凹凸棒的比表面积最大,且具有纤维状的微观结构,为吸附载体;融雪盐CaCl2和NaCl的质量比为4∶6时,融冰速率最快;乙二醇为明胶改性剂,最佳改性条件是质量分数为12.5%的改性剂和明胶混合后在60 ℃ 下搅拌20 min。

(2)用改性明胶包膜制备的抗凝冰复合材料在0 ℃条件下的离子析出量远大于其他温度段,大大减少了春、夏、秋三季盐分的大量流失,提高了抗凝冰路面的使用年限。

(3)添加抗凝冰复合材料制备的沥青混合料可达到国外融雪产品水准,同时可以满足路面使用性能的要求。