基于炭气原位耦合重整的秸秆热解设备研制

秦 超, 孟海波, 李庆达, 叶炳南, 于炳驰, 丛宏斌

(1. 黑龙江八一农垦大学工程学院,黑龙江 大庆 163000; 2. 农业农村部规划设计研究院,北京 100125)

0 引言

使用秸秆为原料进行热解,可以得到生物炭、热解气和焦油等产物,既解决了农村秸秆的堆积问题,也在很大程度上解决了化石能源短缺的问题。由于生物炭孔隙结构丰富、比表面积大、理化性质稳定、吸附和抗氧化能力强等特点,近些年被越来越多的研究者所关注,被认为是化石燃料的有效替代物之一[1-4]。国内外都发展出了先进的生物炭制备工艺和设备,由于使用的工艺不同,各个设备之间存在着明显的差异[5-9]。虽然目前的热解设备已经可以在一定程度上达到生产的要求,但是目前大多数设备还存在着生物炭热值较低、气体焦油含量过高等问题[10-12]。

生物质热解重整技术是通过催化剂对热解产物进行提质的技术,通过重整可实现焦油的消减和热解产物的提质,因此被认为是解决目前热解存在问题的最佳选择。国内针对重整设备进行了大量研究。青岛科技大学开发设计了一种应用于下吸式移动床反应器的配套重整设备[13-15]。浙江大学设计搭建了一种管式固定床反应器[16]。DONG Li 等[17]设计了一种将反应室用开孔隔板分为左右两个反应床的流化床反应器。此外,中国矿业大学、上海交通大学、天津大学等高校也分别进行了研究[18-20]。当前的重整设备存在结构烦琐且催化剂成本高等问题,限制重整技术与热解技术的结合与发展。

为解决这些问题,推进重整技术与热解技术有机结合和工程应用,本文提出一种基于生物质炭气原位耦合重整技术的秸秆热解工艺路线,利用生物炭充当催化剂,部分热解气回流至炉体内通过生物炭堆积层进行耦合重整提质。对热解设备的炉体等关键部件进行设计,开发新型移动床生物质热解设备,在此基础上对设备进行试验验证,以期为生物质热解设备的改造升级提供支撑。

1 工作原理及主要参数

1.1 工艺流程

工艺流程可分5 个阶段,分别是进料烘干、热解、原位重整、热解气排出、冷却出炭,工艺流程如图1 所示,因其良好的固气循环等特性,可实现稳定作业。

图1 生物质内加热炭化生产工艺流程Fig. 1 Biomass internal heating charring production process

(1)进料烘干。通过输送带将物料从进料口处送入炉中,保证炉体内各料层都处于适当位置,也有利于炉内温度场的稳定性。当内部料位达到一定高度时就可以停止喂料并开始加热烘干。

(2)热解。当炉内温度持续上升至反应温度保持稳定后,经过烘干的物料在高温下进行热解,此时炉内的各反应层和温度层的相对位置都不再发生变化,而是趋近于一种平稳态[21]。对炉内原料进行搅拌防止结渣,并通过调节气阀保持炉内环境微负压,确保此阶段下生物炭与热解气等产物稳定高效产生。

(3)原位重整。原位重整阶段是整个工艺流程的核心阶段,本阶段采用特殊的炭气原位耦合重整技术,利用炭的表面多孔性对回流热解气中的焦油等杂质进行吸附脱除,且高温热解气携带的水蒸气也同样对生物炭进行提质,最终实现生物炭与热解气品质的提升。其中回流的气体量可以通过在热解气回流管路与热解气排出管路上的两个电磁阀进行调控。

(4)热解气排出。生成的热解气仍含有少量杂质,通过尾部分支管路,一部分热解气进入燃烧器进行直燃供热,另一部分热解气进入三联冷凝器进行多级冷凝净化后收集利用。

(5)冷却出炭。刚出炉体的生物炭温度较高,遇空气易发生自燃,对其进行冷却降温,随后,经过降温的炭落入下方的生物炭输送带上,运入炭箱中干燥储存。

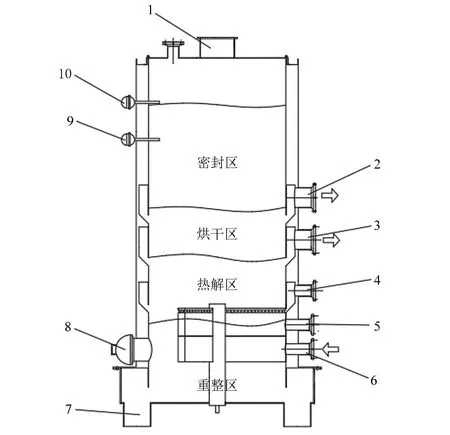

1.2 设备结构

秸秆内加热移动床热解设备的结构如图2 所示,主要由上料输送带、进料口、炉体、搅拌机构、布风机构、出料机构、热解气出口、热解气回流口、空气入口、出炭螺旋、三联冷凝器和燃烧器组成。进料口位于炉体上方,炉体内由上到下分别是压实机构、搅拌机构、布风机构和出料机构。热解气出口与空气入口都分为上、下两个,两个热解气出口均设置了环状布风并通过外部管路与热解气回流口构成回环,并且在回流管路与排出管路上设置了电磁阀,可以对气流量进行精准地调控,空气入口则可保证前期原料的稳定燃烧并保持炉内的微负压环境。设备下端设有4 个出炭口,连接出炭螺旋,构成冷却出炭机构。在热解气排出管路末端设置燃烧器,使三联冷凝器与燃烧器并列,构成热解气净化处理系统。

图2 秸秆内加热移动床热解设备Fig. 2 Straw internal heating moving bed pyrolysis equipment

1.3 工作原理

物料由送料器送至进料口,通过顶部压实机构进行压实,物料在垂直式移动床反应器中的移动取决于自重、顶部压实和炭排放速率。出料杆的转速是可调的,从而使炭排放速度可变,并可以改变固体产物的停留时间。热解所需的热量来自生物质原料的燃烧,热解温度由进气速率控制[22-24]。通过反应器内物料的高度自动调节上料输送带的速度,生物质以可变速率进入移动床热解系统的反应区。随着材料沿着反应器的轴线向下移动,它们逐渐经历干燥、热解和重整。产生的生物炭在缺氧的环境中掉入密封的容器中,最后分批取出。一部分热解气直接经过气泵泵入管路末端的火炬中进行燃烧供热,另一部分热解气再循环到反应室底部的重整区,回流的气体通过布风板的搅动均布于重整区内,保证炉内气流的均匀性,且气体回流量可以通过两个调整阀进行调节。

1.4 主要参数

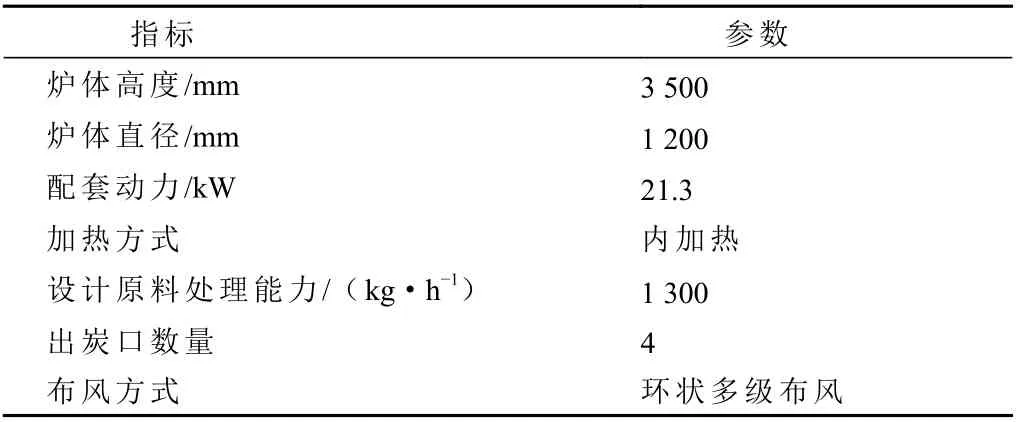

立式移动床热解反应器主要技术参数如表1 所示。

表1 立式移动床热解反应器主要技术参数Tab. 1 Main technical parameters of vertical moving bed pyrolysis reactor

2 关键部件设计

2.1 炉体

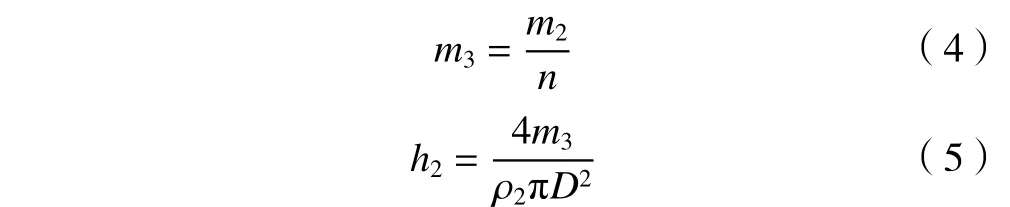

炉体的各项参数对整个热解设备的工作过程具有至关重要的作用,为了使热解气在炉内的循环流畅,炉体选用整体的圆柱形,其结构如图3 所示,方便热解后产生的热解气循环,同时也有利于生物炭经过底层拨料杆进行逆时针旋转出料,使热解设备具备更好的热解条件[25]。

图3 炉体结构Fig. 3 Structure of furnace body

炉体内自上而下可分为4 个区域,分别为密封区、烘干区、热解区、重整区。炉体上端拥有两个料位计,可以实现对内部物料料位的控制:当上料位计亮起时,表示炉体内原料过多,此时通过控制系统控制倾斜进料输送带,进料装置停止进料;当下料位计熄灭时,表示炉体内原料不足,需要立刻补充原料以保证反应正常进行。炉体上还具有多个温度传感器,可以在控制台处确定各区域实时温度,通过开关风机与电磁阀等进行温度控制。

为保证热解设备连续协调工作并使原位重整的进行具有有效性,炉体内的部件位置应与区域相匹配,因此对重整区的高度进行计算,以确定布风板的位置;对密封区与烘干区的高度进行计算,以确定上料位计、下料位计的位置。

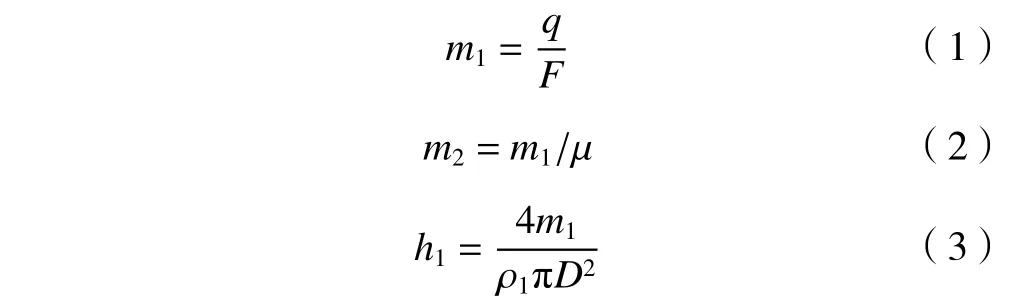

重整区高度的计算公式为

式中m1−生物炭单次出炭量,kg

q−生物炭生产能力,kg/h

F−出料频次,次/h

m2−原料处理量,kg/h

μ−设备生物炭得率,%

h1−重整区高度,mm

ρ1−生物炭堆积密度,kg/m3

D−炉体内经,mm

根据设计要求,原料处理量为1 300 kg/h,生物炭得率为28%,生物炭生产能力为361 kg/h,出料频次为2 次/h,通过式(1)、式(2)计算出生物炭单次出炭量为180.5 kg[26]。炉体内径为1 200 mm,生物炭堆积密度为200 kg/m3,通过式(3)计算出重整区高度为790 mm。

密封区与烘干区高度的计算公式为

式中m3−密封区与烘干区可容纳物料质量,kg

n−进料频次,次/h

h2−密封区与烘干区的高度,mm

ρ2−原料堆积密度,kg/m3

每小时进料4 次,根据式(4)计算出密封区和烘干区可容纳物料325 kg。花生壳堆积密度为95 kg/m3,通过式(5)计算出密封区与烘干区高度为1 440 mm。

炉体中热解区与重整区的高度大致相同,因此布风板上表面设置于炉体790 mm 高处,上料位计设置于炉体3 020 mm 高处,下料位计设置于上料位计下方700 mm 处。

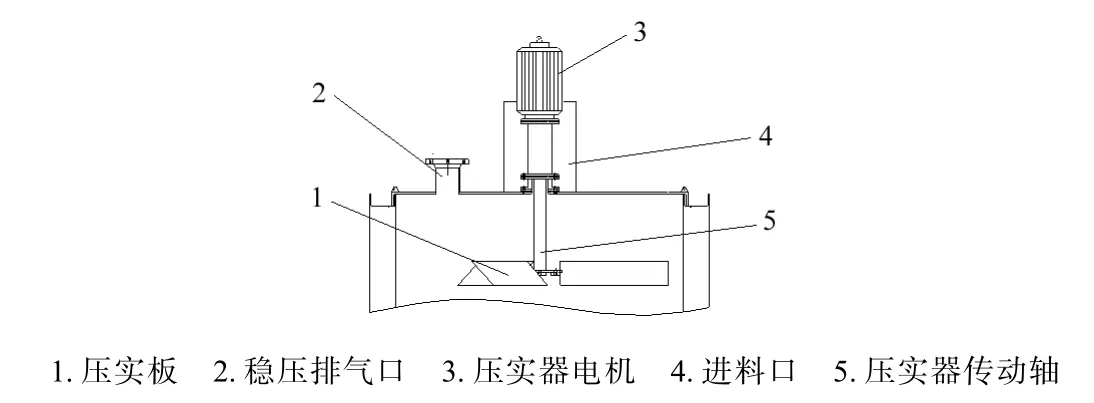

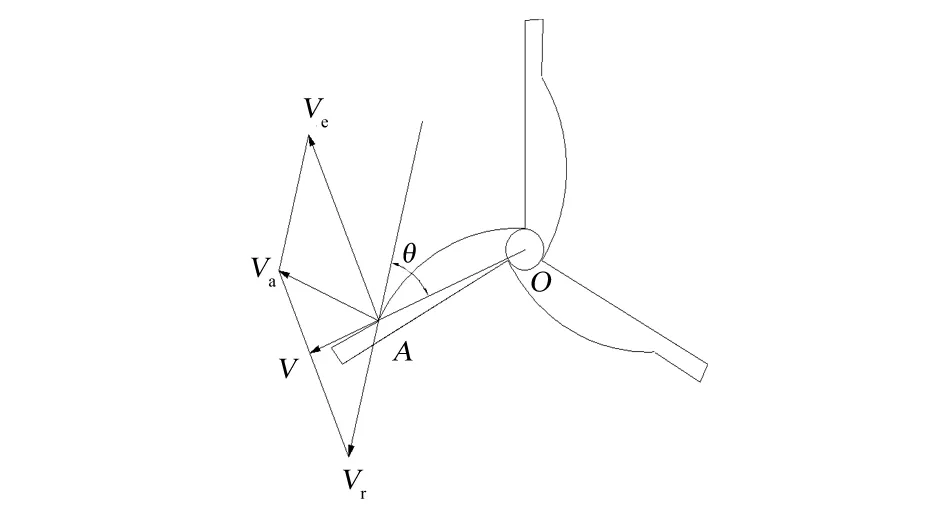

2.2 压实机构

该设备内的压实机构主要由压实板、花键及加强筋组成,安装在炉体的顶端处。其中,3 块压实板周向呈120°安装于花键上,且压实板与水平面有一定夹角,压实板通过花键固定于转轴的底端,转轴的顶端与电机连接,且转轴与炉体之间安装有轴承。电机顺时针旋转时,压实板对其压实区域内物料有压实平整作用,以保证炉内体积被充分利用,其结构如图4 所示。

图4 压实器结构Fig. 4 Structure of compactor

在进行压实物料的作业中,压实板受到来自物料的反作用力,由于压实板具有一定的倾斜度,所以应对其受力进行计算,压实板对物料的压实力和压实器功率消耗的计算公式为

式中Fc−设计物料压实力,N

F2−叶片受到物料的作用力,N

Fs−叶片受到的水平作用力,N

P−压实器功耗,W

M−压实器主轴扭矩,N·m

ω−压实器主轴转速,r/min

μ1−物料与叶片的摩擦系数

α−扰动器叶片安装倾角,(°)

r1−力F2作用的半径,mm

预设压实机构的物料压实力为710 N,压实片与水平方向的倾斜角为30°,压实板长度为450 mm,摩擦系数0.3,压实器主轴转速为30 r/min,通过式(6)、式(7)计算得出,压实器的最低功耗为0.86 kW,因此选用1.1 kW 的配套电机。

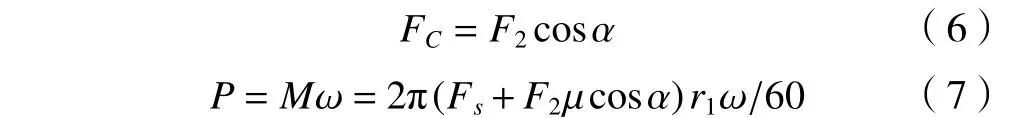

2.3 多级布风搅拌出料机构

多级布风搅拌出料机构主要起到3 个作用。一是为炉内的回流热解气提供良好的循环条件,由于热解气回流口布置于炉体的一侧,通过多级搅拌可以使原本处于一侧的热解气均布于炉体中,从而防止热解气沿直线上升,进而杜绝一侧温度过高的现象发生。二是可以避免因高温出现的大块结渣,通过多级搅拌使炉内发生反应的物料处于流动状态,防止因反应产生的焦油大量粘连物料,并对已形成的结渣进行打碎,便于后续的出料进行。三是使压实的物料反应层变得相对较为松散,便于气体流动和物料反应的彻底进行,提高生物炭和热解气等产物的质量。多级布风搅拌出炭机构主要由搅拌杆、布风板、出料杆和驱动电机组成,如图5 所示。其中搅拌杆长490 mm,分为3 组,每组间隔100 mm;布风板长530 mm、高470 mm,呈120°圆周排列。

图5 多级搅拌出料机构结构Fig. 5 Structure of multistage mixing discharge mechanism

由于回流的高温热解气会对生物炭进行二次升温,炭在重整区停留时间过长将转化为灰渣,停留时间过短则会导致炭的重整反应不完全,因此出料杆的出料量应与设备生物炭生产能力相匹配以保证设备的正常运转,为防止因出料不及时或出料过快造成物料与产物的损失,对出料杆的相关速度及出料能力进行设计计算。

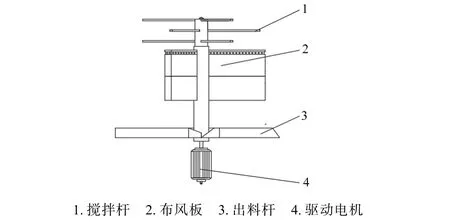

出料杆的前段为圆弧形状,在不考虑摩擦力的情况下对其进行运动学分析,如图6 所示。

图6 出料机构运动分析Fig. 6 Motion analysis of discharge mechanism

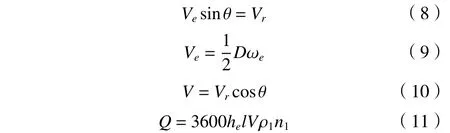

取圆弧末端进行分析,计算公式为

式中Ve−垂直于OA的牵连速度,m/s

Vr−沿着切线方向的牵连速度,m/s

θ−Vr与V的夹角,(°)

ωe−出料杆转速,r/min

Q−出料量,kg/h

he−出料杆高度,mm

l−拨料宽度,mm

V−出料速度,m/s

n1−出料杆数量

出料杆转速设定为5 r/min,高度为10 mm,拨料宽度为5 mm,θ 取55°,通过式(8)、式(9)、式(10)计算得到沿切线方向的牵连速度为0.042 m/s,出料速度为0.024 m/s,因此可以通过式(11)计算得到出料机构的出料量为312.9 kg/h,符合设计要求。

3 试验

3.1 试验运行

选用花生壳作为原料,其含水率为7.8%,挥发分占比为76.2%,试验场地选在厂棚内,全程在室温环境下进行,设备实物如图7 所示。采用随机采样方式,取4 次采样的平均值作为结果。冷态运行和热解试验得到的结果表明,设备内物料流动与机构运动情况均达到了预期目标,各个机构均可达成可靠的功能联动且运行稳定。试验的主要测试指标为原料处理量、热解气热值、焦油转化率和生物炭得率[27]。

图7 设备实物Fig. 7 Physical map of equipment

3.2 试验结果分析

以花生壳为原料,在设备正常工作状态下,当炭化温度稳定在600~650 °C 时,对设备的各项性能进行测试,整个试验过程中设备运行稳定,密封效果良好。多级布风搅拌机构效果明显,炉体内气流均匀流动,有效防止了局部温度偏高和大块结渣等问题。气体回流管路作用突出,明显减少了排出气体中携带的焦油等杂物,保证了气体的清洁性并增加了生物炭的燃烧热值。设备连续作业2 h,每小时出炭2 次,共计出炭4 次,实际总出炭量为731 kg。设备性能测试结果如表2所示,各项技术指标均达到了设备设计目标与要求。

4 结论

(1)基于炭气原位耦合重整的秸秆内加热移动床热解设备的工艺流程分为进料烘干、热解、原位重整、热解气排出、冷却出炭5 个阶段,采用热解气与生物炭之间的重整反应,有效降低了热解气中的焦油含量并提升生物炭热值,实现了气炭清洁联产。

(2)对炉体、压实机构和多级布风搅拌出料机构进行了设计,研发了秸秆内加热移动床热解设备。设备密封性强、气体流动均匀、运行情况良好,各结构均可完成预期功能,达到了设计要求。

(3)试验结果表明,设备原料处理量为1 312 kg/h,生物炭得率为27.8%,热解气热值为6.3 MJ/m3,焦油转化率为71.3%,热解区域温度控制稳定在600~650 °C,各项技术指标均达到了设计目标与要求,为设备的工业化推广及示范应用奠定基础。

——上海万豪投资有限公司申请破产清算转重整上诉案评析