掘进机截割臂外筒静力学分析与研究

曹国峰

(大同煤矿集团临汾宏大隆博煤业有限公司,山西 临汾 042101)

截割部是掘进机中的重要工作部件,其运行性能会对掘进机的工作性能产生决定性影响[1]。由于矿井工作环境非常复杂,导致截割部运行中容易出现各种故障,其中截割臂外筒结构是故障率相对较高的结构件[2]。针对该问题,利用Ansys软件建立矿用EBH360型掘进机截割臂的有限元模型,并对外筒结构开展静力学分析,根据分析结果提出了进行结构优化改进方案。

1 掘进机截割臂概述

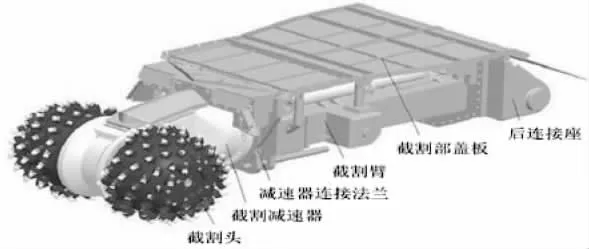

以煤矿中使用较多的EBH360型悬臂式掘进机为对象开展研究,如图1所示为该型号掘进机截割部的整体结构示意图。从图中可以看出,整个截割部主要包括截割臂、截割减速器、截割头、连接法兰、盖板以及后连接座等[3]。掘进机工作时截割头会与煤壁发生直接接触并产生很大的作用力,且特别容易受外部因素影响产生冲击载荷。所以截割部中的各种机械结构件工作时均需要承受较大的作用力,其中就包括截割臂[4]。外筒是截割臂中的重要构成部分,也是重要的承力结构。

图1 掘进机截割部的整体结构

已有的工程实践经验表明,截割臂外筒结构中升降油缸耳座部位特别容易出现故障,此类故障对掘进机设备整体的稳定运行造成了不良影响。为此,有必要结合截割部的实际工况对截割臂的外筒结构进行受力分析,在此基础上对其结构进行优化改进,以提升外筒结构的整体性能。

2 截割臂的静力学模型

2.1 三维几何模型

根据EBH360型掘进机截割臂的实际尺寸,利用Pro/E软件构建对应的三维几何模型。建模过程中为了确保模型计算过程的速度及收敛性,需要对结构中存在的一些细小结构,比如倒角、倒圆以及小尺寸螺孔等进行忽略处理。已有的实践经验表明,此种处理方法并不会对计算结果产生明显的影响[5]。

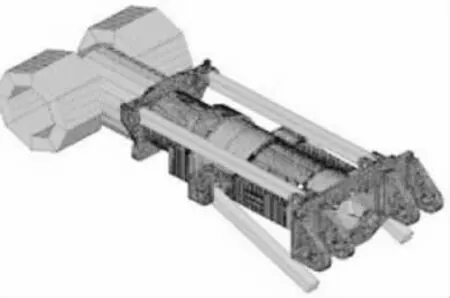

2.2 有限元模型

将Pro/E软件中构建的三维几何模型导出为ige通用格式,并将其导入到Ansys软件中进行后续网格划分和材料属性设置。软件中提供了多种形式的网格划分方法,本次研究在确定四面体网格的基础上进行网格自动化划分,软件根据模型整体尺寸自动设置网格单元大小,以确保模型计算效率。最终划分得到的网格单元数量为12 348个,节点数量为15 324个。在EBH360型悬臂式掘进机中,截割臂外筒的生产加工材料为ZG35CrMo,查阅材料手册可知该材料的杨氏模量和泊松比分别为206 GPa和0.3,屈服强度和抗拉强度分别为510 MPa和740 MPa。边界条件方面,分别将掘进机截割臂的自重及其回转力矩大小设置为232.884 kN和149.48 kN·m。如图2所示为基于Ansys软件的掘进机截割臂的有限元模型。

图2 掘进机截割臂的有限元模型

3 外筒结构的静力学结果分析

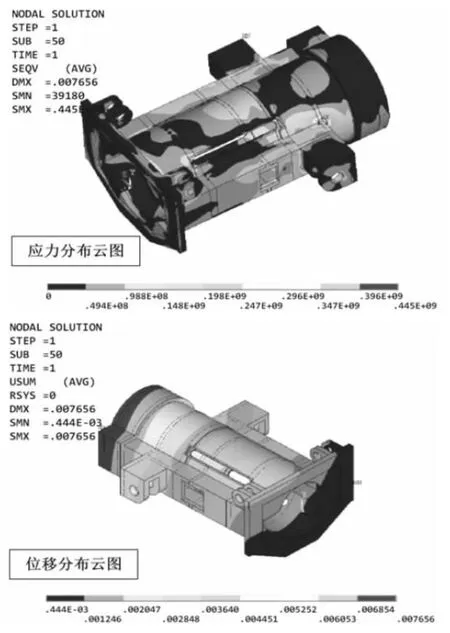

3.1 结果分析

利用Ansys软件完成截割臂有限元模型的计算工作以后,可以对外筒结构的静力学分析结果进行提取分析。本研究主要对外筒结构的应力分布云图和位移分布云图进行了提取,结果如图3所示。由图可知,不管是应力分布还是位移分布,外筒结构均呈现出显著的不均匀性,即绝大部分位置的应力和位移均相对较小,比如大部分位置的应力值不超过50 MPa。但是局部位置出现了明显的应力集中和位移集中现象,其中应力最大值达到了445 MPa,最大位移值达到了7.565 mm。出现位移最大值的位置主要集中在外筒的底部区域,位移最大值与最小值之间的差值在7.2 mm左右,出现如此大的差距主要是整个外筒结构纵向距离相对较长,累计的位移值会相对较大。应力集中现象主要表现在升降油缸耳座圆环与矩形过渡的区域,出现这种情况的原因:其一是耳座工作时会承受较大的作用力;其二是该部位的截面形状出现了显著的变化。

图3 截割臂外筒结构的应力和应变分布云图

3.2 存在的问题讨论

截割臂外筒结构的生产制作材料通常为ZG35CrMo,此类型材料的屈服强度和抗拉强度值分别为510 MPa和740 MPa。根据上文分析的外筒结构最大应力值为445 MPa,虽然没有超过材料的屈服强度,但是与屈服强度510 MPa已经非常接近,说明结构件在运行过程中具有相对较低的安全系数,不利于结构件的可靠和稳定运行。一旦截割臂遭受较大冲击载荷时,应力集中部位的最大应力值很可能超过材料的屈服强度,导致该部位发生塑性变形,最终出现损伤破坏。另外,掘进机工作时截割部会按照设定的程序在左右和上下方向上作周期性的摆动,意味着外筒结构的受力呈现出周期性变化的特点,应力集中部位特别容易出现疲劳损伤,加速该位置的损坏。

4 外筒结构的优化改进研究

4.1 优化改进措施

通过前述分析可知,原有截割臂外筒结构存在的问题主要是局部位置应力集中值过大,会加速结构件的损伤破坏,缩短其使用寿命。需要结合实际情况对应力集中位置的结构进行优化改进。具体可以采取以下两方面的措施来加强应力集中部位的刚度和强度:第一,将应力集中部位的方孔圆角、升降油缸耳座处的过渡圆角增大到原有的1.5倍,通过这种方式降低截面尺寸突变程度。第二,在升降油缸耳座的上侧和旁侧分别增加设置两个加强筋,以增加区域的刚度和强度。截割臂外筒结构的优化改进方案如图4所示。

图4 截割臂外筒结构的优化改进方案

4.2 优化结果分析

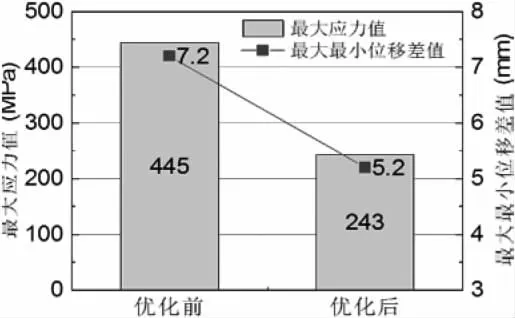

基于相同的建模方法利用Ansys软件对优化改进后的截割臂进行有限元模型建立,并开展模拟仿真分析工作,然后提取外筒结构的应力分布云图和位移分布云图结果。结果发现优化改进后应力和位移的整体分布情况与优化改进前基本相同,应力集中部位同样出现在升降油缸耳座附近区域。优化改进前后掘进机截割臂外筒的静力学分析结果对比情况如图5所示。从图5可以看出,优化改进后应力集中最大值降低到了243 MPa,降低幅度为45.39%,最大和最小位移值之间的差值由原有的7.2 mm降低到了5.2 mm,降低幅度为27.78%。应力和位移值的降低能提升该结构件在运行过程中的稳定性,延长结构件的使用寿命,为整个掘进机设备的可靠稳定运行奠定坚实基础。

图5 优化前后截割臂外筒的静力学分析结果对比

将优化改进后的截割臂外筒结构安装到EBH360型掘进机设备中,并在临汾宏大隆博煤矿中进行了连续一年的运行观察,发现其整体运行良好,期间没有出现明显的故障问题。基于实践运行结果,认为此次优化改进能够使外筒结构件的使用寿命提升10%左右,取得了一定的经济效益。

5 结语

利用Pro/E和Ansys软件建立对应的有限元模型,并开展静力学分析工作,发现了EBH360型掘进机截割臂外筒应力集中的问题。根据以上实际情况,对EBH360型掘进机截割臂外筒升降油缸耳座附近的过渡圆角扩大1.5倍、在上侧和旁侧分别增加设置两个加强筋的改进措施。改进后,使得EBH360型掘进机截割臂外筒结构的最大应力值降低幅度达到了45.39%。将优化改进后的外筒结构安装到EBH360型掘进机中,经在临汾宏大隆博煤矿现场测试发现整体运行良好,验证了优化改进方案的可行性。