定向长钻孔在李雅庄矿工作面瓦斯抽采中应用

崔 猛

(霍州煤电集团李雅庄煤矿,山西 霍州 031400)

国家矿山安全监察局公布的2020年全国煤矿事故十大典型案例中有3起瓦斯事故,分别为陕西韩城燎原煤业“6·10”煤与瓦斯突出事故,山西潞安阜生煤业“10·20”瓦斯爆炸事故、陕西乔子梁煤业“11·4”煤与瓦斯突出事故。这三起瓦斯事故均造成了人员伤亡和经济损失[1-3]。可见,瓦斯事故仍然是矿井面临最严峻的安全问题之一[4-5]。李雅庄矿属于高瓦斯矿井,回采期间矿井瓦斯绝对涌出量可达30 m3/min以上,回采前需对采空区瓦斯进行抽采,以保证工作面的安全生产。

1 工作面概况

2-613工作面位于六采区上部前进方向右翼,东部为2-611工作面(已回采),西部为落差为48 m的F12正断层,开采标高+100~+540 m。工作面走向长度1 600 m,倾向长度200 m,采用走向长壁后退式采煤法,综合机械化放顶煤回采工艺,全部垮落法管理顶板,日产量3 000 t。工作面绝对瓦斯涌出量大于20 m3/min,配风量为2 235 m3/min。矿井1#和2#煤层合并开采,工作面主采2#煤层,煤层平均厚度3.4 m,平均倾角8°。煤层顶板为粉砂岩或中砂岩,底板为灰色细砂岩或粉砂岩,均属于坚硬岩层,对钻孔施工影响较大。工作面复合型顶板及高地应力对顶板短钻孔抽采瓦斯影响较大,而定向高位长钻孔抽采技术适应性强,抽采效果更优。

2 钻孔设计

2.1 “三带”高度确定

2-613工作面回采覆岩稳定后采空区顶板形成“三带”,由于顶板为粉砂岩或中砂岩等岩层强度大,需要采用坚硬顶板的计算公式测算覆岩冒落带、裂隙带高度[6-7]。

冒落带:

裂隙带:

根据工作面覆岩运动规律可知,工作面布置高位钻孔高度Hz应当布置在裂隙带中,且不大于裂隙带最大高度,即:

将M=3.4 m代入公式可知:

Hm=12~17 m,Hl=23~37 m

则高位钻孔高度Hz为:

17 m﹤Hz﹤37 m

由于钻孔开孔点距顶板8 m,布置的高位钻孔终孔高度在工作面裂隙带25~42 m区域。

2.2 钻孔布置

覆岩形成“三带”后,随着工作面回采,覆岩裂隙带逐步向上部扩展,随着时间推移,岩层垮落逐步压实采空区,垮落的岩层裂隙与覆岩裂隙带连接,形成整体连通的裂隙发育带[7]。定向长距离钻孔抽采瓦斯就是利用连通的裂隙抽采采空区内积聚的瓦斯。

根据2-613工作面地质条件,将高位钻孔布置在回风巷一侧顶板砂岩中,钻孔距巷道中线平距不大于15 m,钻孔间距不大于12 m。

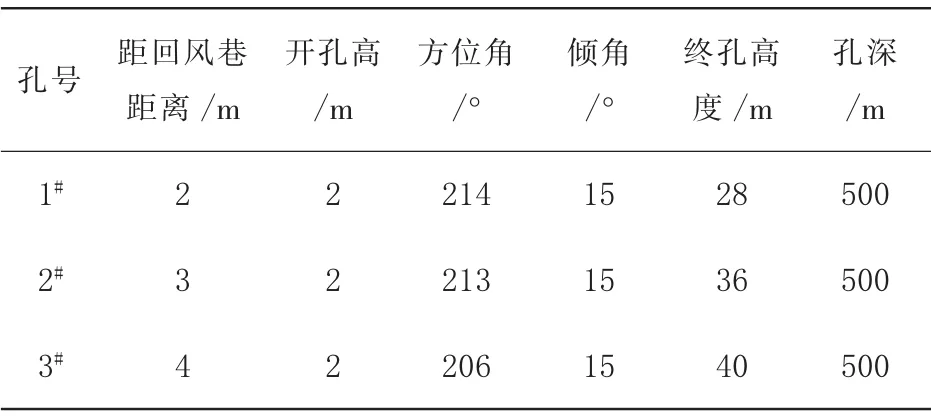

在2-613工作面裂隙带共布置6组钻场,每组钻场布置3个钻孔,每组钻孔参数一致。以1号钻场为例,3个钻孔参数如表1所示。

表1 1号钻场设计钻孔参数

采用ZYWL-6000DS型定向钻机依次打钻,钻孔轨迹如图1所示。

图1 1号钻场设计钻孔轨迹

2.3 钻孔施工

按照设计参数在2-613工作面开始钻孔施工,共耗时70天,施工总进尺1 520 m,最大孔深505 m。

3 抽采效果分析

2-613工作面采用高位长钻孔抽采采空区、回风隅角积聚瓦斯,1号钻场3个钻孔抽采情况如图2所示。

图2 1号钻场瓦斯抽采情况

由图2可知,1号钻场中1#、2#钻孔瓦斯抽采量为15~20 m3/min以上,3#钻孔抽采量为5~10 m3/min,主要原因是由于3#钻孔层位较高,位于覆岩裂隙带上部。根据抽采量结果可知,长钻孔瓦斯抽采量高于顶板短钻孔抽采瓦斯量(6 m3/min)。瓦斯抽采浓度方面,1#钻孔抽采浓度位于7%~14%之间,3#钻孔抽采浓度位于10%~15%之间,2#钻孔由于在施工过程中打到顶板支护的锚索,造成漏气,其抽采浓度位于5%~7%之间。根据抽采浓度可知,长钻孔瓦斯抽采量高于顶板短钻孔抽采瓦斯浓度(5%~10%之间)。

通过分析2-613工作面瓦斯抽采情况可知,1#钻场瓦斯抽采量平均在3.5 m3/min左右,高于顶板短钻孔抽采瓦斯量(平均在2 m3/min左右),高位长钻孔抽采量相较于顶板短钻孔抽采瓦斯提高了75%;高位长钻孔瓦斯抽采后,监测得到工作面回风巷、回风隅角瓦斯浓度保持在0.2%~0.25%间、0.4%~0.5%间,低于采用顶板短钻孔抽采瓦斯后回风巷(0.25%~0.3%)、回风隅角(0.4%~0.6%)瓦斯浓度。由此可知,工作面采用高位长钻孔抽采瓦斯效果较好。

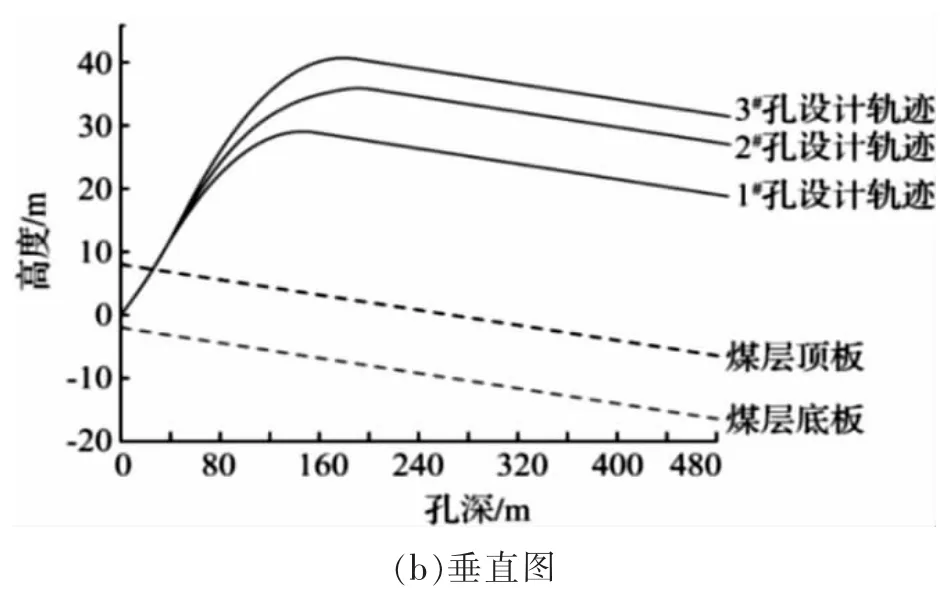

4 终孔高度影响抽采效果分析

2-613工作面高位钻孔终孔位于不同层位时,工作面瓦斯浓度实测结果如图3所示。

图3 钻孔不同抽采层位瓦斯浓度

由图3可知,钻孔层位位于28 m、36 m、42 m时,工作面瓦斯浓度都随着时间而逐渐降低,但可以看出当钻孔层位位于36 m时,抽采的瓦斯浓度最高。因此,2-613工作面采用高位钻孔时,钻孔层位位于36 m抽采效果最优。

5 效益分析

2-613工作面回采500 m时,采用高位长钻孔施工时需布置3个钻孔,孔长为500 m,总施工量为1 500 m;而采用顶板短钻孔抽采瓦斯时,需布置10个钻场,每个钻场布置3个钻孔,孔长为100 m,总施工量为3 000 m,采用高位长钻孔抽放瓦斯工程量相对顶板短钻孔抽采瓦斯减少一半。

高位长钻孔每个钻孔施工周期为10d,回采500 m时需布置3个钻孔,总施工周期为30d;顶板短钻孔抽采瓦斯每个钻孔施工周期为2d,需布置10个钻场,每个钻场布置3个钻孔,总施工周期为60d,采用高位长钻孔抽放瓦斯施工时间相对普通钻孔减少一半。

在钻孔施工过程中,由于施工设备和地质条件影响,会出现无效进尺。高位钻孔施工完成总无效进尺为150 m,占总施工长度的10%;顶板短钻孔抽采瓦斯施工完成总无效进尺为1 200 m,占总施工长度的40%,采用高位钻孔抽放瓦斯相对顶板短钻孔抽采瓦斯无效进尺明显减小。

6 结论

1)以2-613工作面为研究对象,提出采用高位定向长钻孔抽放采空区和回风隅角积聚瓦斯。结合工作面地质条件,确定钻孔位置位于裂隙带25~37 m范围内,孔距不大于12 m。在工作面裂隙带共布置6组钻场,每组钻场布置3个钻孔,通过监测可知,采用定向长钻孔相对于顶板短钻孔抽采瓦斯瓦斯抽放混合量和纯量有了明显提高,工作面回风巷、回风隅角瓦斯浓度有了明显降低。通过分析钻孔位于28 m、36 m、42 m层位时2-613工作面瓦斯浓度,得到钻孔层位位于36 m抽采效果最优。

2)通过对比高位长钻孔和顶板短钻孔抽采瓦斯在钻孔工程量、施工周期和无效进尺的数量,得到采用高位长钻孔工程量和施工周期减少一半,无效进尺少。由此可知,采用高位长钻孔不仅瓦斯抽采效果更优,而且能够减少无效钻孔量,达到提高经济效益的目的。