塔山白洞井精煤输送系统优化实践

陈要东

(晋能控股煤业集团白洞矿业大同有限公司,山西 大同 037029)

煤炭在我国能源结构中占有重要地位,为了合理充分地利用煤炭资源,对原煤进行洗选,从而获得适应专门用途的精煤。为了精煤的储存,建立了专门的储煤场所,从洗煤厂到储煤场所需要建立运输系统,各个煤矿根据实际情况建立了精煤输送系统[1-2]。随着企业的发展,原有设备虽然经过多次改造,由于从煤仓放出的精煤湿度非常大,导致输送系统撒煤现象十分严重,电机、减速机、滚筒的故障率高,维护量非常大,故障频发,不安全隐患增多。输送系统运行状态的好坏直接关系到精煤能否及时装车,决定了矿井的整体生产效率[3-4]。针对塔山白洞井原精煤输送系统存在系统设备多、转载点多等问题,对原有输送系统优化改造,起到节能提效的作用。

1 工程概况

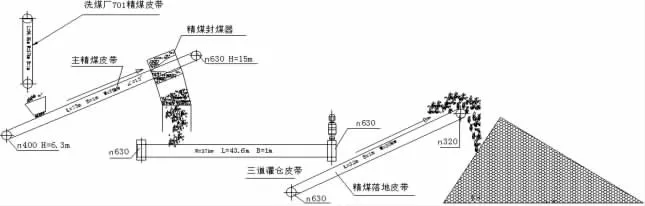

同煤大唐塔山煤矿有限公司塔山白洞井在大同市西南约28 km处,位于山西省大同市云冈区口泉乡白洞村境内。该矿井井田面积为8.27 km2,矿井主要开采5#煤层,年产能力为1.50 Mt/a。根据用户需要,为了提高煤质,需对煤炭进行洗选,建设了一座动力选煤厂,入选能力为1.20 Mt,通过对原煤进行分选,能够满足化工用煤及供电厂对煤炭质量的要求。选煤厂整个生产系统分为:重介旋流器分选系统、粗煤泥脱水处理系统和煤泥水处理系统三大系统。粒径50~0 mm原煤经筛孔为1.5 mm脱泥筛脱泥后,筛下水进入煤泥桶,筛上粒径50~1.5 mm级原煤进入混料桶,由泵打入重介旋流器分选,分选出精煤、矸石两种产品,分别经脱水、脱介后,矸石排弃,精煤经离心机二次脱水后作为精煤产品装仓。目前选煤厂的选煤楼主煤输送机走廊建设于上世纪70年代前期,带式输送机设备由于历次改造后,形成现有布局。精煤运输系统:洗煤厂701精煤皮带—主精煤皮带—精煤分煤器—漏煤筒—三道皮带—精煤落地皮带—精煤储煤场。整个生产系统共有四部胶带输送机,选煤楼改造前精煤运输系统如图1所示。

图1 选煤楼改造前精煤运输系统

2 原有系统存在的问题

经过现场走访调查,对原有精煤输送系统进行分析,主要存在以下问题:

1)选煤楼主煤输送机走廊建设于上世纪70年代前期,带式输送机设备由于历次改造后,形成现有布局。主煤输送机走廊带式输送机由于走廊空间狭窄,不利于机头处、机尾处、机架的日常设备检修和维护及更换,不安全隐患较多。

2)从洗煤厂701输送机头到精煤储煤场和灌仓距离较远,原精煤运输系统共需要4部带式输送机才能完成运输任务。运输转载点较多,设备数量较多,操作人员数量和维护工作量大。原精煤运输系统每部输送机需两位操作工进行管理和维护,人工成本较高。

3)选煤楼精煤运输系统输送机走廊坡度为15°,整机都铺设在15°走廊上,输送机尾高差达6.3 m,输送机头高差为15 m,存在较大安全隐患,日常管理和维护困难,给职工作业安全带来隐患。

3 输送系统优化实践

针对原有精煤输送系统存在的问题,对输送系统进行优化。优化设计本着力争灵活、简捷,减少中间环节,便于管理的原则,经过综合考虑主要从以下三方面入手。

3.1 合理选择精煤储煤场的位置

精煤储煤场的设置要利于安全生产,且工艺流程合理。依据《煤炭洗选工程设计规范》的规定及塔山白洞井煤矿的生产和销售特点,从洗选精煤的能力,考虑设计足够储存能力的存储设施,最终确定精煤储煤场规格是:长×宽×高为60 m×60 m×13 m,储煤量为0.03 Mt,位置距离701输送机头130 m。采用栈桥式结构,并加棚支护,本着占地少、投资节省,且满足环保的要求进行建设。

3.2 精煤运输系统的构建

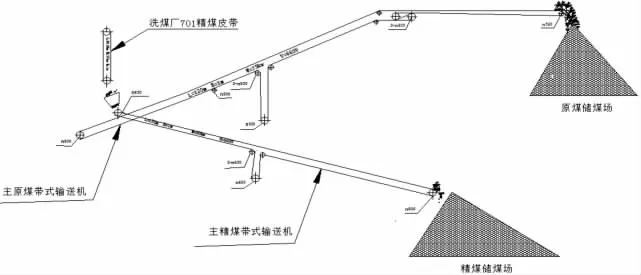

确定了精煤储煤场的位置以后,合理布置输送系统。洗煤厂701输送机保持不变,与精煤储煤场之间新增一部带式胶带输送机,为NN200-7(4.5+1.5)输送带,采用头部变频电机90 kW+减速机驱动方式,其安全性能符合MT147-1995标准。这样形成了新的精煤运输系统:洗煤厂701精煤皮带-新精煤皮带-精煤储煤场。新铺设输送机走廊坡度为0°~10°,整机全长130 m,倾角10°。输送机走廊长26 m,中间架采用12#槽钢,长度为6 m。H架采用12#槽钢单横梁结构,φ76钢管,输送机尾高差5.062 m,输送机头高差10.084 m,精煤运输系统各部输送机如表1所示,选煤楼改造后精煤运输系统如图2所示。

表1 精煤运输系统各部输送机

图2 选煤楼改造后精煤运输系统

3.3 安全保护设施

主精煤带式输送机配备综合保护一套,控制线长按180 m配置。皮带机综合保护装置配备急停闭锁、扩音电话、跑偏(3对)、纵向撕裂、堆煤、烟雾、超温洒水、速度、语音声光报警、联锁等保护装置。配拉线开关,皮带沿线每间隔50 m一个扩音组合电话(含急停闭锁)。通过采用各种安全保护措施,保障了运输系统的正常运行,提高了职工作业的安全系数,并配置监视系统1套,实现了监测可视化。

主精煤带式输送机由原来的定频电机改为变频电机,型号是YBBP280M-4额定功率为90 kW,防爆等级为Exd I。变频电机的改变使输送机的启动方式发生了改变,采用了软启动。采用变频器驱动之后,输送机启动时间延长,大大降低了对输送机带强的要求,降低了设备的维护量。同时,利用变频器的软启动功能实现带式输送机的软启动,启动过程中对机械基本无冲击,也大大减少了输送机系统机械部分的维修量,提高了精煤运输皮带运行的安全性。

4 系统优化效果及效益分析

通过对精煤输送系统的优化实践,提高了系统的安全性能,并取得良好的经济效益。输送机由原先的4部胶带输送机改为了2部,大大缩短了运输距离,减少了设备及备品备件的储备投入,提高了工作效率。输送机走廊坡度由原先的15°改为0°~10°,输送机尾、机头高 差由原来的6.3 m、15 m,改为5.062 m、10.084 m,降低了设备安全隐患并保障了作业人员的安全。胶带输送机数量的减少,也相应减少了人员的投入,每班可减免4名岗位操作工,三个班共减免12名岗位操作工,检修工作量也相应降低,每天检修人员可减少2人,按每人每月工资为4 000元,14人每月共计节省56 000元,每年可节约67.2万元,节能提效效果明显。

5 结语

通过对塔山白洞井精煤输送系统的优化实践,使该矿精煤输送系统更加合理,运行更加安全可靠。在生产活动中,运输效率提高,且降低了电能损耗,使系统检修工作量减小,也便于维护,减轻了工人的劳动强度,提高了安全系数,保障了职工的安全,达到了节能提效的目的。整个输送系统优化实践后,与该矿的生产运输系统相匹配,使塔山白洞井的精煤生产系统更趋合理,为同类型的精煤输送系统优化改造提供了参考和借鉴。