综采工作面回风巷支护参数优化试验研究

张学锋

(潞安化工集团李村煤矿,山西 长治 046204)

煤炭是我国重要的支柱性能源,随着煤炭采掘技术发展,大部分老矿井浅部煤炭资源逐渐枯竭,煤炭深部开采已成为趋势。深部开采条件下,高地应力、高瓦斯、高温等现象显著,在开采应力扰动下,巷道变形剧烈。周治元[1]等人针对三软巷道设计锚网索托顶掘进超前支护方案,解决巷道顶板离层、帮鼓和冒顶问题;马新根[2]等人基于“110”工法,通过无煤柱方式改善掘巷矿压环境,降低支护成本;张爱卿[3]等人针对掘进巷道变形较大,提出分级支护方案。

以李村煤矿2301工作面为工程背景,在原支护无法有效控制巷道变形的条件下,通过优化支护方案实现回采巷道围岩控制。

1 工程背景

1.1 工程概况

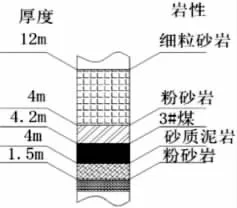

李村煤矿2301工作面采用大采高综合机械化采煤工艺,工作面地面标高+957~+1 009.8 m,工作面标高+310~+367.8 m,开采3#煤层。3#煤层厚度1.3~4.8 m,平均4.2 m,倾角3°~8°。3#煤层节理裂隙发育,顶板为粉砂岩,结构松散,强度较低,底板为砂质泥岩,具体分布如图1所示。3#煤层顶板砂岩裂隙水富水性较弱,补给来源少,以静储量为主,不会对工作面巷道掘进造成很大的影响,巷道正常涌水以顶板砂岩裂隙水为主,预计涌水量为2~6 m3/h;突水系数约为0.014~0.035 MPa/m,小于《煤矿防治水细则》中的突水系数临界值0.06 MPa/m。

图1 2301工作面3#煤层柱状图

1.2 回风巷原支护方式

2301工作面回风巷道断面4 200 mm×6 000 mm(高×宽),支护采用锚网索梁+W钢护板支护方式,锚杆型号为φ22 mm×2 400 mm左旋无纵筋螺纹钢锚杆,顶板锚杆间距850 mm,排距1 000 mm,帮部锚杆间距950 mm,排距1 000 mm;锚索型号为φ22 mm×7 300 mm,顶板锚索间距1 600 mm,排距2 000 mm,隔排布置4根。

1.3 回风巷围岩变形影响因素

2301工作面回风巷掘进受多重因素影响,导致巷道围岩变形较大,具体原因分析如下:

(1)地应力。2301工作面埋深较大,巷道围岩变形已具备深部开采特征,矿山应力直接作用于巷道围岩,同时受到巷道掘进扰动叠加影响,巷道围岩发生破坏。

(2)巷道围岩强度不足。2301工作面顶板为粉砂岩,结构松散,强度较低,含云母片或植物化石,部分区域巷道顶板存在不同巷道的泥岩伪顶,直接底为泥岩,含植物化石,具滑面,在掘进过程中受DF21断层影响,相关区域围岩较为破碎,在原岩应力和掘进扰动双重作用下巷道围岩极易发生变形。

(3)巷道支护强度不足。在矿压作用下,巷道原支护方案未能有效控制围岩变形,甚至部分区域支护构件发生破坏,出现托盘严重变形,锚索断裂等情况。

2 锚网索支护参数计算

2.1 锚杆支护参数确定

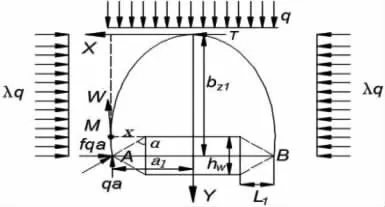

2301工作面回风巷掘进阶段,围岩原始受力平衡状态被打破,围岩发生变形破坏,且巷道周边应力进行重新分布,围岩形成一个极限平衡状态的椭圆拱,即围岩松动圈,如图2所示。锚杆的作用就是将极限平衡圈内的岩体锚固于外部稳定岩体,并提高极限平衡圈内的围岩体强度,进而提升巷道围岩的自承载能力[4-5]。

图2 巷道围岩破坏范围计算

顶板围岩破坏高度为:

又

式中:a为巷道半宽,m;hw为巷道有效跨高,m;λ为侧压系数;f为岩体坚固性系数,L1为极限平衡圈冒落宽度。

取a=3.0 m,hw=4.2 m,λ=0.6,f=2.5,代入式(1)和(2)计算可得bz1=1.83 m,L1=1.68 m。

(1)锚杆长度的确定

基于围岩松动圈支护理论,在中松动圈条件下将松动岩石的重量用锚杆悬吊在松动圈以外的围岩可进行有效支护,因此锚杆长度参数可按下式确定:

式中:L0为锚杆外露长度,m;Lp为围岩松动圈的厚度值,此处取bz1厚度值;L2为锚杆锚入弹塑性区的深度,m。

取L0=0.15 m,Lp=1.83 m,L2=0.4 m,代入式(3)可得L=2.38 m。

(2)锚杆间排距的确定

对锚杆采用等距布置,则每根锚杆所负担的岩体重量为其所承受的荷载,可按下式计算:

式中:Q为锚固力,kN;K为锚杆安全系数;γ为岩体的容重,kg/m3。

取Q=120 kN,K=3,γ1=24 kg/m3,Lp=1.83 m,代入式(4)可得a1≤0.95 m。

(3)锚杆直径的确定

锚杆直径按杆体承载力与锚固力强度等原则选取,则有:

式中:σt为锚杆杆体材料抗拉强度,MPa。

取Q=120 kN,σt=300 MPa,可得d=22.77 mm。

2.2 锚索支护参数的确定

基于锚索围岩控制机理,确定利用悬吊理论计算锚索长度:

(1)锚索长度的确定

式中:X1为锚索外露长度,m;X2为锚索有效长度,m;X3为锚杆锚固长度,即式(9)的计算结果,m。

依据矿井实际情况取X1=0.15 m,X3=5.76 m,通过将破碎煤岩体锚固在稳定岩层上,可以有效发挥锚索悬吊作用,且锚索有效长度应不小于巷道顶板围岩松动圈bz1的厚度,故取X2=1.83 m,将上述数据代入式(6)可得:X=5.58 m。

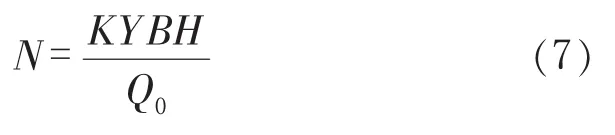

(2)锚索支护密度的确定

式中:K为安全系数;Y为顶板岩石体积力,kN/m3;B为巷道跨度,m;H为顶板破碎区高度,m;Q0为最低破断力,kN。

取K=3,Y=20 kN/m3,B=6 m,H=1.83 m,Q0=400 kN,代入式(7)可得N=1.65,支护密度N为无单位值,该值反映在最低破断力条件下进行顶板围岩支护所需锚索支护程度,为度量值。

(3)锚索排距的确定

式中:n为每排锚索根数;Q0为每根锚索最小破断载荷,kN。

取K=3,Y=20 kN/m3,B=6 m,H=1.83 m,Q0=400 kN,n=4,代入式(8)可得M=2.43 m。

(4)锚索锚固长度的确定

式中:K为安全系数;d为锚索直径,mm;fs为钢绞线抗拉强度,MPa;fc为钢绞线与树脂药卷的粘结强度,MPa。

取K=3,d=24 mm,fs=1000 MPa,fc=20 MPa,代入式(9)可得X3=3.60 m。

(5)锚索间距的确定

式中:B为巷道跨度,m;n为每排锚索根数。

取B=6 m,n=4,代入式(10)可得M′=1.28 m。

2301工作面回风巷支护参数理论计算结果如表1所示。

表1 2301工作面回风巷支护参数理论计算结果汇总

名称 参数全长 X≥5.58 m锚固段长度 X3≥3.60 m锚索间距 M'≤1.28 m锚索排距 M≤2.43 m锚索密度 N≥1.65锚索

基于2301工作面回风巷支护参数理论计算结果及矿井实际条件,确定2301工作面回风巷采取如下支护参数:

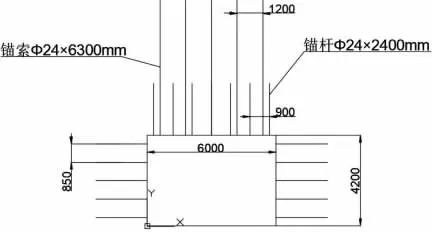

锚杆采用MSGLW500号φ24 mm×2 400 mm左旋无纵筋螺纹钢锚杆,顶板锚杆间距900 mm,排距900 mm,帮部锚杆间距850 mm,排距900 mm;锚索型号φ24 mm×6 300 mm,顶板锚索间距1 200 mm,排距2 400 mm,每排4根,具体支护方式如图3所示。

图3 2301回风巷优化支护

3 数值模拟

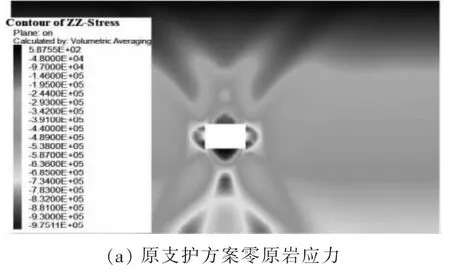

为进一步确定优化支护方案的有效性,通过建立数值模型,对比不同支护方案下巷道支护应力作用效果。因巷道支护应力数量级远小于巷道原岩应力大小,故模型在零原岩应力作用下进行支护应力效果对比,不采用塑性区和位移对比。

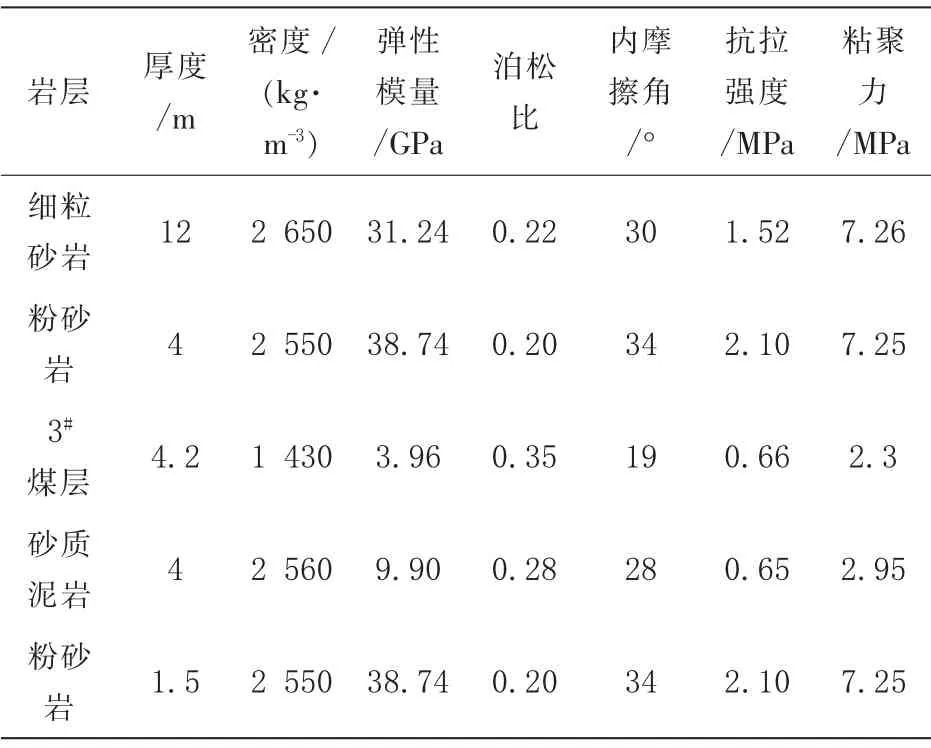

数值模拟采用FLAC3D模拟,建立网格模型尺寸100 m×50 m×80 m(X×Y×Z),采用摩尔—库伦本构模型,模型底部边界固定,左右及前后边界限制位移,顶部自由。煤岩物理力学参数如表2所示。支护采用软件内置Cable单元模拟,通过对模拟结果进行回风巷中部位置切片,获得不同支护方案零原岩应力支护应力如图4所示。

图4 不同支护方案零原岩应力

表2 煤岩物理力学参数

分析图4可知,两种不同支护方案巷道支护应力分布相似,在顶帮区域均形成较为明显的支护压应力,但在优化支护方案中,巷道顶板支护压应力平均值为0.56 MPa,两帮支护应力平均值为0.75 MPa,原支护方案中相应区域0.22 MPa,两帮支护应力平均值为0.62 MPa,优化支护方案较原支护方案顶板支护应力提高225%,两帮支护应力提高21%。

4 现场试验

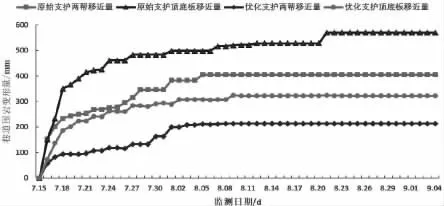

为确定优化支护方案的实际应用效果,在2301工作面回风巷50~100 m及运输巷50~100 m范围内各设置2台围岩变形监测仪,其中回风巷布置优化支护方案,运输巷布置原支护方案,变形监测周期52天,通过收集监测数据,获得巷道围岩变形监测如图5所示。

分析图5可知,在2301工作面巷道掘进阶段,巷道围岩变形逐渐增大,顶底板变形量尤其明显。在原始支护方案中,在前9天,巷道顶底板移近量急剧增大,在第10天至第46天围岩变形处于缓慢增长阶段,在第33天后逐渐区域稳定;两帮变形量在前4天急剧增加,在第4天至第19天处于第二次变形阶段,在第19天后逐渐趋于稳定变形。在优化支护方案中,巷道围岩整体变形量较小,其中巷道顶底板移近量在前9天处于急剧变形阶段,20天后趋于稳定;两帮在前17天处于变形阶段,20天后趋于稳定。基于图5所示数据,优化支护方案较原支护方案在巷道顶底板移近量及两帮变形量分别减少约88.30%和43.78%,且分别提前13天和4天达到稳定,说明优化支护方案能更好实现巷道围岩变形控制。

图5 巷道围岩变形监测数据变化

5 结语

通过2301工作面回风巷支护优化,基于松动圈理论及悬吊理论确定锚杆(索)支护参数,并利用数值模拟确定优化方案支护应力平均值较原支护方案在顶板提高225%,两帮提高21%。现场工业性试验表明优化支护方案较原支护方案围岩变形减少约88.30%和43.78%,控制在合理范围内。