古城煤矿工作面运输顺槽底鼓机理及控制

朱瑞岩

(山西兴新安全生产技术服务有限公司,山西 太原 030024)

1 工程概况

山西潞安古城煤矿成立于2018年,属于新建设的矿井,井田面积157 km2,矿井年生产能力8.00 Mt,主要开采3号煤层。3号煤层位于山西组下部,上距K8岩层平均40 m,K8岩层主要组成部分为泥岩、砂质泥岩,3号煤与K8岩层之间由粉砂岩、细粒砂岩、泥岩、砂质泥岩相隔。煤层埋深550 m左右,煤层平均厚度6.3 m,属于近水平煤层,煤体相对破碎,底板由泥岩、砂纸泥岩组成,属于软弱、不稳定岩层。S1306工作面运输顺槽距离上区段采空区间的煤柱宽度是20 m。

S1306工作面运输顺槽在支护过程中采用了“锚网索+钢带+菱形网”支护技术,对底板无支护,巷道初始支护方式,如图1所示。

图1 巷道初始支护

掘进S1306工作面运输顺槽时顶板中部出现裂缝破断和开裂,导致W钢带断裂,出现明显网兜,底板鼓起高度达700~800 mm,开裂现象明显,硬化底板完全破坏,矿方不得不进行起底作业。S1306工作面回采期间,巷道矿压显现更加剧烈,巷道底鼓问题尤为突出,呈现大范围严重的底鼓现象,底板鼓起最大高度近1.1 m,矿方多次进行卧底作业以保证巷道正常使用。

地下采动过程中巷道底鼓现象普遍存在,随着技术的发展,采煤技术越来越先进,但底鼓所造成的支护成本高、煤炭损失多、采掘接替时间长的问题也越突出。针对古城煤矿S1306工作面运输顺槽这种巷道严重底鼓影响工作面安全生产的突出问题,研究巷道底鼓形成机理并加以防治是十分必要的。

2 巷道底鼓机理

研究表明,S1306巷道底鼓不但与底板岩性有关,而且与围岩应力变化有关,尤其是底板应力的重新分布[1-2]。

现场观测发现巷道变形破坏沿走向方向和倾向方向呈现出显著非同步破坏特征:沿走向方向,靠煤柱侧顶板下沉量和底鼓量远大于靠实体煤侧,甚至出现煤柱侧顶板漏冒、嵌入、台阶下沉现象;沿倾向方向,底板沿煤柱侧向实体煤侧发生明显水平挤压运动,致使巷道中部和实体煤一侧出现底鼓现象。

从煤柱宽度角度来看,巷道的底鼓严重程度与煤柱留设宽度也有关,留设宽煤柱,使得侧向支承压力集中于巷道顶板,待巷道掘进和相邻工作面再开采时出现严重变形。

由综放沿空掘巷上覆岩层活动规律[3-4]可知,由于上区段采空区一侧关键块下沉,并且在实体煤侧内发生断裂,形成侧向砌体梁结构[5],侧向集中应力向煤体深部转移,且原来作用在煤柱上的压力转移到S1306巷道,通过帮部传递到底板,由于底板岩性较弱,受严重挤压变形造成底鼓。

3 底鼓机理数值模拟研究

根据前述现场观测和研究,可以得出底板变形严重的根本原因在于上区段采空区二次扰动影响,然而煤柱宽度的多少对扰动影响程度起决定性作用。采用基于数值模拟的方法,研究S1306工作面运输顺槽巷道底鼓机理,以期为古城煤矿其他工作面煤柱的留设提供参考。

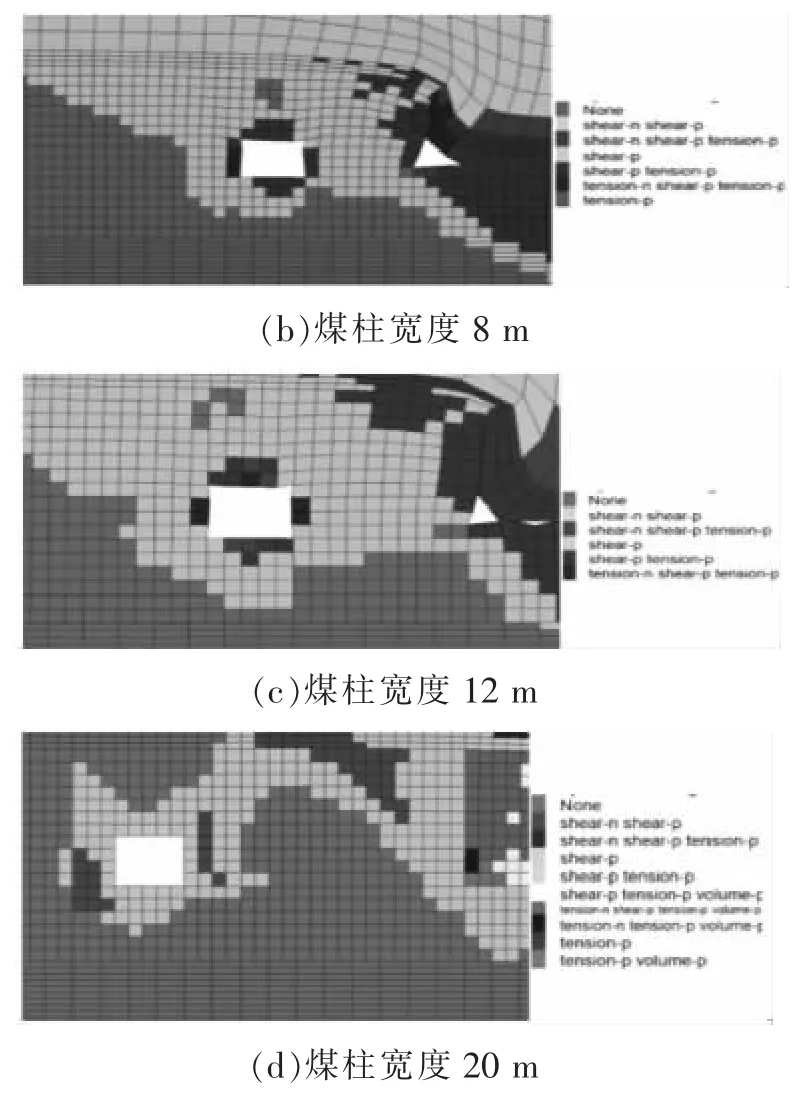

结合工作面地质情况,建立三维数值模拟模型,使倾向为X轴方向,工作面推进方向为Y轴方向,Z轴垂直顶底板向上。由超前支承压力和侧向支承压力波及范围,设定如下模型边界:沿X方向取100 m,左侧边界距采空区边缘60 m;沿Y方向取50 m;沿Z方向上取70 m,计算模型尺寸为100 m×50 m×70 m。煤岩体采用Mohr-Coulomb破坏准则。采空侧巷道底板塑性区数值模拟结果,如图2所示。

图2 采空侧巷道底板塑性区数值模拟

底板塑性区破坏深度与底鼓量是成正比的,所以通过研究采空侧巷道底板的破坏深度可以反映底板鼓起量。由上图分析得出:煤柱宽度分别为5 m、8 m、12 m、20 m时底板破坏深度依次为4 m、4 m、5 m、4 m。但是煤柱宽度为5 m的时候巷道围岩全部发生塑性破坏,不利于巷道围岩的控制。在同样底板破坏深度情况下,煤柱宽度20 m时煤柱承载能力提高,但是煤柱损失太大。

结合上述分析,在S1306区段巷道原有支护基础上需要加强对两帮和底板的支护。并且可以得出合理的煤柱宽度为8 m,此时8 m煤柱将开始进入塑性破坏状态,煤柱仍具有一定承载能力,提高了煤炭采出率,经济效益可观。虽然目前现场巷道煤柱宽度无法改变,但是对其他工作面的开采具有参考价值。

4 返修处巷道围岩控制

S1306工作面运输顺槽返修巷道采用联合支护方案,即在原有支护的基础上对底板采用“高强锚索+注浆+底板硬化”支护,帮部采用高强锚杆进行支护,且煤柱帮侧距底板2 100 mm处打一根锚索进行补强支护。支护参数为:底板锚索选用φ21.8 mm×5 600 mm预应力钢绞线,每排2根锚索,支护位置在底板底角处,只在底鼓严重的地方进行支护,主要是为了与底板深处的稳定岩体锚固在一起,维护巷道的稳定。实体煤帮选用φ22 mm×2 400 mm左旋无纵筋螺纹锚杆,上部锚杆距顶板400 mm,底部锚杆距底板600 mm,每排布置4根锚杆,顶板处锚杆向上倾斜15°,底板处锚杆向下倾斜15°,其余垂直两帮布置。煤柱帮锚杆支护形式和参数同实体煤帮,锚索选用φ21.8 mm×5 000 mm预应力钢绞线,钻孔深度为5 300 mm。煤柱帮锚索的补强支护,尽可能使锚索锚固端位于弹性区稳定煤体内,加固支护系统所需要的强度和刚度,抑制锚固区内围岩承载力的降低,在锚固区内形成强度较大的预应力承载结构,有效控制围岩的后续变形。

底板支护过程中,由于巷道底板钻孔施工普遍存在难以成孔,孔裂隙塌落岩块堵塞钻孔[6]的现象,可以根据钻孔周围裂隙发育情况进行预注浆加固围岩,然后用专用钻杆进行钻孔。当专用钻杆杆体进入孔中,继续用普通钻杆穿过专用钻杆进行钻孔,在清洗钻孔时专用钻杆保持留在钻孔中,既可以防止孔裂隙岩块塌落,而且便于挤出浆液提高清洗效率,其余按照顶板锚杆(索)安装步骤施工,最后硬化底板。

支护方案,如图3所示。

图3 返修巷道支护方案

5 应用效果

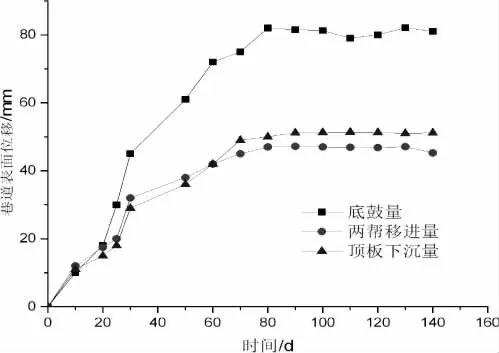

为了保证巷道的正常使用和工作面的安全生产,在底板变形严重的地方进行返修。在S1306运输顺槽采用上述联合支护技术进行工程实践后,设立了围岩表面位移监测站,通过巷道表面位移监测得到S1306巷道底鼓量最大为84.2 mm,顶板下沉量最大为45.1 mm,两帮移近量最大为43.3 mm。从位移曲线变化趋势可以看到,在巷道采用联合支护技术后前80 d巷道表面活动明显,80 d之后缓慢趋于稳定。现场观测结果证明采用上述联合支护方法能较好地控制巷道底鼓。巷道表面位移监测结果,如图4所示。

图4 巷道表面位移监测曲线

6 结语

采动巷道底鼓不仅受底板岩性的影响,主要是由于底板岩层应力的重新分布,使巷道受力重心偏移,帮部应力不能传递到围岩深部,反而转移到底板,造成底鼓。根据古城煤矿S1306巷道底鼓形成机理,通过分析研究表明,底板变形与两侧帮部载荷、留设煤柱宽度等有关,治理巷道底鼓应该综合从这几方面考虑。因此提出了联合支护方案,通过现场实践验证了返修段巷道联合支护方案的合理性。