反应工程方法在锂电池真空干燥模拟上的应用

杨兴富,陈文,肖杰,陈晓东

(1 宁德新能源科技有限公司,福建 宁德 352100; 2 苏州大学材料与化学化工学部,化工与环境工程学院,江苏 苏州 215123)

引 言

目前锂离子电池无论是消费类电池还是汽车动力电池,与人们的生活息息相关,其电性能、安全性能是否达到要求,直接决定了它能否被市场接受。而锂电池生产中,在注入电解液之前的真空干燥情况,决定了电芯极片内部的含水率,对于锂电池一般要求水分含量低于150 mg/kg[1]。干燥程度不足将导致放电性能下降、跳水、电芯产气等问题[1-2],而过度干燥则会延长生产时间,降低生产效率。因此关于电芯真空干燥过程的仿真模拟,对电芯生产工艺改善、品质监控等方面有极高的应用价值。

目前文献[3-7]报道较多的干燥模型,是基于极片层级的纯扩散干燥模型。此类模型进行过多的简化假设,例如:认为环境水分浓度等于真空度、不考虑极片内部多孔材料结构特性、假设蒸发只发生于极片表面等。此类模型基于实验数据对标仿真,可以获得一套模型参数,但当材料孔隙率、颗粒尺寸、材料体系、电芯尺寸等发生变化时,模型参数难以通用,阻碍了仿真预测的推广应用。Murru 等[8]研究了在静态条件下以正丙醇为溶剂的潮湿粉末的干燥过程,考虑了被干燥材料的多孔特性,加入基于残余饱和度的蒸发速率方程,并且考虑了溶剂的平衡蒸气压,很好地模拟了粉末的干燥过程。Hou等[9]基于Murru 等[8]的方法拓展应用到猕猴桃切片的红外真空干燥中,并加入固体收缩模型,利用仿真求解了复杂的传质传热耦合固体收缩的干燥过程。但Murru 等[8-9]使用的蒸发速率常数为固定值,而实际干燥过程中的蒸发难易程度是会发生变化的,速率常数并非定值,越接近材料平衡含水率时蒸发越困难。

反应工程方法(REA)在常压、高初始水含量材料的对流干燥过程仿真中已有广泛应用[10-17],该方法考虑了材料在不同水分含量时候的蒸发难易程度,并且考虑了材料平衡含水率的特性,具备良好的定量预测能力。Putranto 等[18]将REA 应用于高初始水分含量的食品真空干燥,证实了利用气流干燥实验所得到的参数在真空下仍然适用。本研究将REA 拓展应用于低初始水分含量的锂电池真空干燥过程模拟,介绍该模型在实际生产中的参数对标和在线应用情况。

1 数学建模

1.1 锂电池真空干燥简介

软包锂电池主要包含3个部分:包装袋、裸电芯和电解液。通常的生产过程是:在金属基材(铜箔、铝箔)上涂覆阳极、阴极浆料,经过隧道炉气流干燥,其水分含量下降到小于1%,通常由于工序衔接存在时差,烘干的成卷极片会在干燥房中储存一段时间(水分会略微减少),之后取出分切为设计尺寸的阳极、阴极极片,再与隔离膜一起卷绕制成裸电芯。随后在包装工序将裸电芯放入铝塑膜制成的包装袋中,此时包装袋留有一侧开口未封装,用于注入电解液。而注入电解液之前,电池需要放入真空干燥箱进行干燥,通常前期需要约2 h 利用热气流循环加热把电池升高到所需的温度,随后抽真空,维持温度与真空度。整个干燥过程一般需6~12 h,裸电芯的水分含量从500~2000 mg/kg 降低到150 mg/kg以下[1]。

1.2 真空干燥机理建模

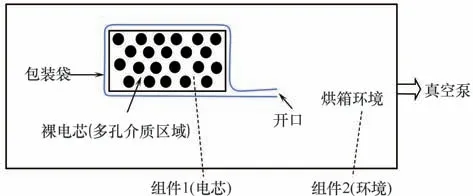

电芯的卷绕结构较为复杂,阴阳极涂层具有多孔特性,铝塑膜包装袋与裸电芯之间存在空隙,这些空隙与多孔材料是连通的,干燥时颗粒蒸发的水蒸气进入空隙,流经开口通道进入烘箱环境,最后被真空泵抽走。

水分的传递可分为四个过程:①裸电芯内部固体颗粒的水分蒸发到多孔介质孔隙区域;②多孔介质区域的水分传递到包装袋空隙;③包装袋空隙的水蒸气进入烘箱环境;④真空泵对烘箱进行负压抽吸,带走水蒸气。

由于实际生产每炉烘箱干燥的电芯数量多(几百至上千),很难直接耦合计算所有电芯的干燥过程。本研究结合实际进行合理简化,假设每个电芯内部的干燥过程相同,所有电芯排放水蒸气于烘箱共同空间内,由于真空状态下气体扩散极快,可认为烘箱空间中的水蒸气浓度分布均匀。基于该假设,可简化为只计算一个电芯的水分蒸发,而相应地,单电芯水分蒸发影响的有效烘箱空间体积=烘箱内部空间/电芯数量。

本研究采用商业软件COMSOL 5.5,使用自定义方程建立两组件模型求解(图1):对过程①~③使用模型组件1,利用三维(或零维,即集总参数模型)模型求解电芯固体材料干基含水率X(kg/kg),本研究的钴酸锂材料体系电芯初始水含量700 mg/kg,对应初始干基含水率为7.0049×10-4;而过程④使用模型组件2,利用零维模型求解烘箱蒸汽浓度C(mol/m3),其初始浓度为干燥房环境水分浓度,取值为0.00001 mol/m3。

图1 真空干燥简化模型Fig.1 Simplified model of vacuum drying

两个组件相互耦合关系为:组件1 计算得到的电芯蒸发的水蒸气量,作为组件2 的烘箱内部的水蒸气输入量;组件2所计算的烘箱环境水蒸气浓度,作为组件1出口边界的水分浓度条件。

模拟计算使用瞬态全耦合线性直接求解器,时间步进控制:向后差分公式方法、精确求解、初始步长0.0001 s、最大时间步长约束30 s,其他参数设置均使用软件默认推荐。在线应用软件开发使用COMSOL APP与Java编程实现。

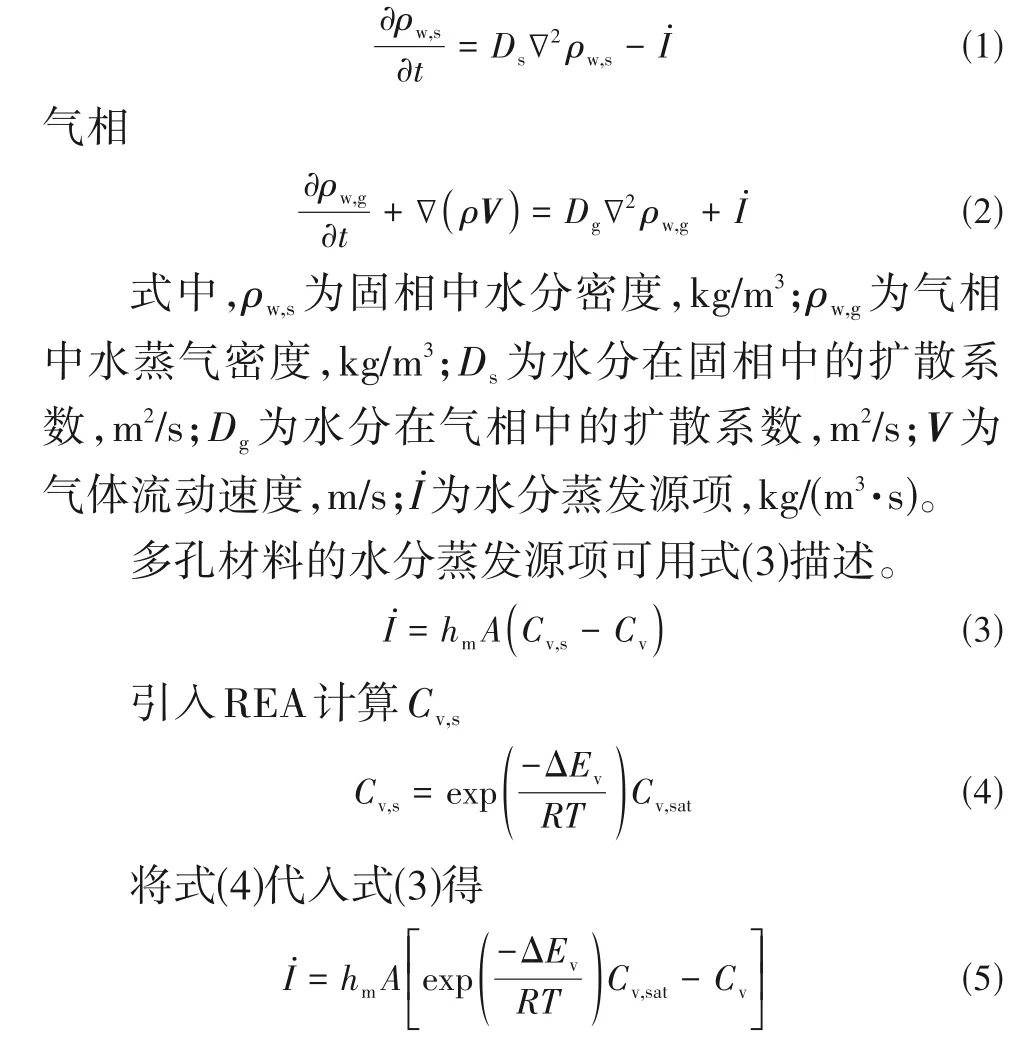

1.2.1 质量守恒 裸电芯多孔介质区域与包装袋包围形成的空隙区域的气体流场是连通的,多孔介质区域固、气相水分质量守恒方程分别为固相

式中,hm为颗粒与气相间的传质系数,m/s;A为多孔介质比表面积,m-1;Cv,s为颗粒表面蒸汽浓度,kg/m3;Cv为颗粒附近环境蒸汽浓度,kg/m3;Cv,sat为饱和蒸汽浓度,kg/m3;ΔEv为蒸发活化能,J/mol。

式中,RHb为相对湿度。

相对活化能f(X-Xb)函数在常压气流干燥、高水分含量(>2%,质量分数)材料已有较多实验数据,用于描述蒸发的难易程度。当水分含量较多时,干燥容易进行,所以其值较小;当水分含量接近平衡含水率时,蒸发困难,曲线斜率快速增大,当其值为1时,颗粒表面蒸汽浓度与环境蒸汽浓度相等,蒸发停止。

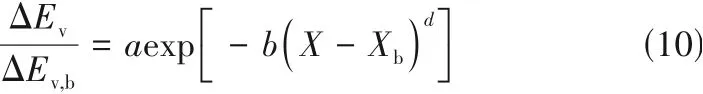

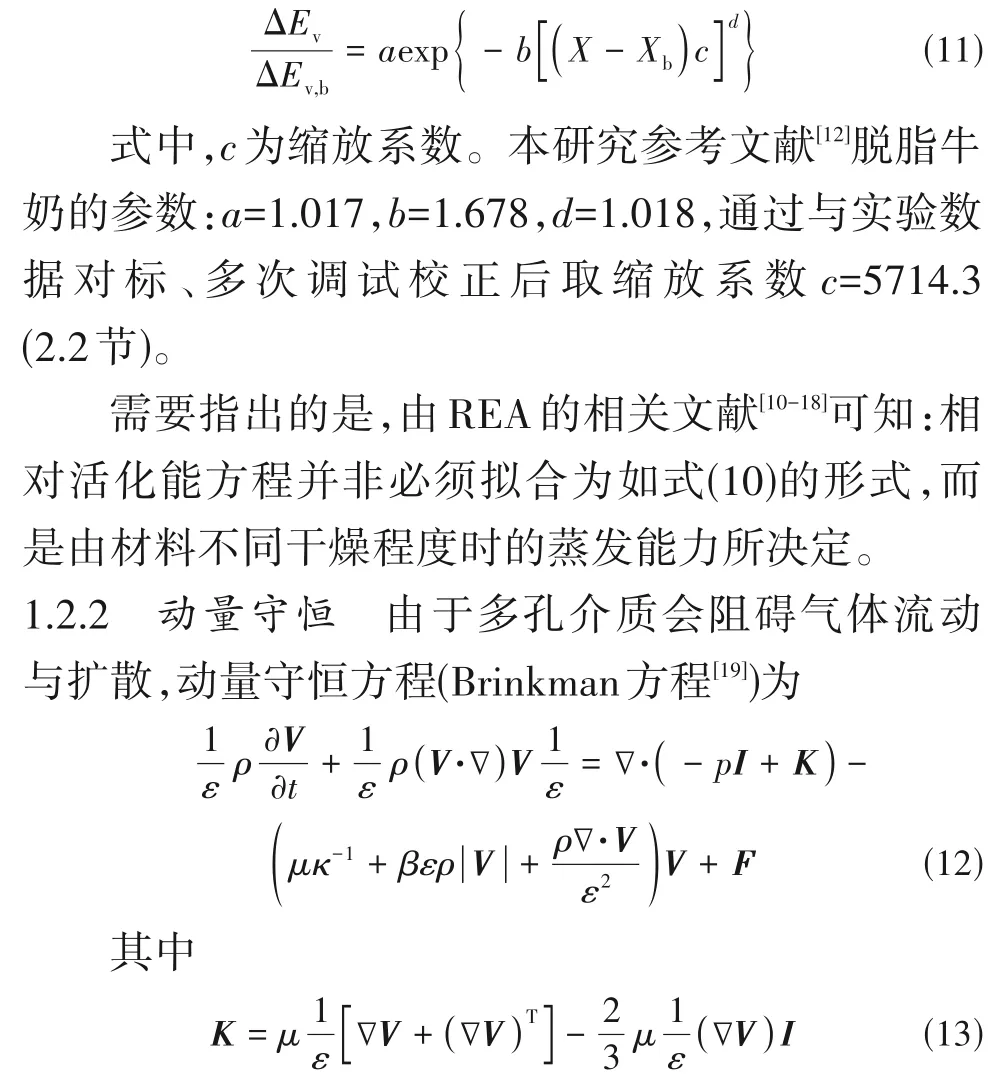

根据Lin等[12]的实验总结,一般的相对活化能方程为

式中,a、b、d为一般材料的REA 模型参数。前人[11-18]所研究的相对活化能方程参数均在初始水含量较高的范围(2%~50%),而锂电池的真空干燥的初始水分含量极低(500~2000 mg/kg,即0.05%~0.2%),所以前人的参数在本研究中不适用。

根据高初始水分含量材料在气流干燥下的REA 理论:脱离的材料水分从自由水到结合水转变,干燥的相对活化能从0→1 变化(水分蒸发从容易→困难),这种规律已经在食品、药品等干燥上得到验证[10-17]。陈晓东团队[18]发现对于真空、高初始水分含量下的食品干燥,REA 模型参数仍具有良好的适用性。而高真空、低初始水分含量工况,虽然水分存在数量级差异,但通过类比方法推测这种规律依然存在。结合锂电池真空干燥实验数据,在公式中增加一个缩放参数进行尝试,对(X-Xb)进行缩放,拓展现有模型参数的适用范围,式(10)改写为

式中,V为达西速度,m/s;F为重力(本研究可忽略)和其他体积力(本研究为多孔介质阻力),kg/(m2·s2);ρ为混合气相密度,kg/m3;μ为动力黏度,Pa·s;ε为孔隙率;p为压力,Pa;I为单位矢量;dp为平均颗粒直径,m;κ为渗透率,m2。

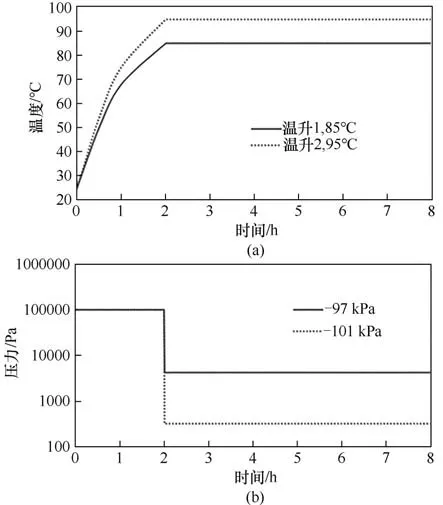

1.2.4 环境湿度计算方法 关于烘箱水蒸气浓度计算,假设微小时间内电芯蒸发出来的气体体积等于真空泵从烘箱抽走的气体体积,则烘箱平均水蒸气浓度对时间微分得

式中,C为烘箱平均气体浓度,mol/m3;Cin为流入气体浓度,mol/m3;Vb为烘箱体积,m3。

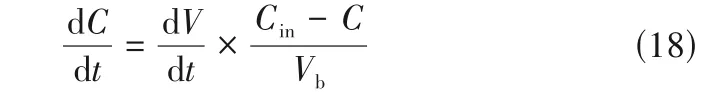

1.2.5 电芯温升与环境压力 实际电芯在真空干燥过程中,分为两个阶段。

第一阶段:常压气流加热,烘箱内部热气快速循环,把电芯加热到设定温度。

第二阶段:真空恒温烘烤,将电芯温度稳定在设定温度同时保持真空度。

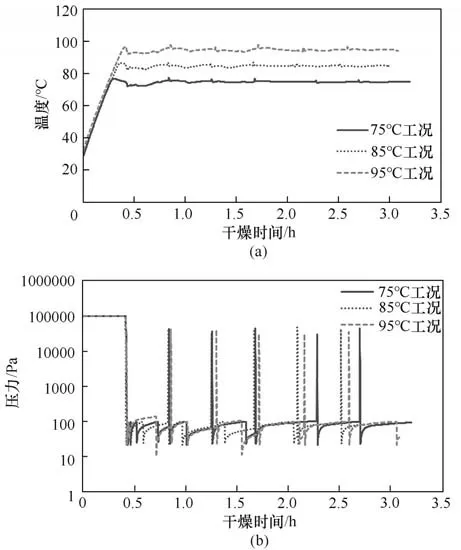

本研究不模拟预测电芯的加热温升与环境压力,而是直接使用实验数据,为了简化数据量,本研究2.1 节基于实验测试简化的电芯温升与环境压力曲线如图2 所示。而在2.4 节实际量产应用则直接使用生产数据。

图2 简化的电芯温升(a)与环境压力对数(b)曲线Fig.2 Simplified temperature(a)and environment pressure logarithm(b)curve

2 仿真结果与讨论

2.1 锂电池真空干燥实验

实验材料:一种钴酸锂材料体系电芯(宁德新能源科技有限公司)。

实验设备:真空干燥六面炉。

实验方法:放置一定数量(满载生产,通常数百个)的电芯在真空干燥箱中烘烤,每隔2 h 取电芯测量含水率(0,2,4,6,8 h),每次测试3 个电芯,测量结果取均值;水含量测试方法为卡尔费休法[21]。

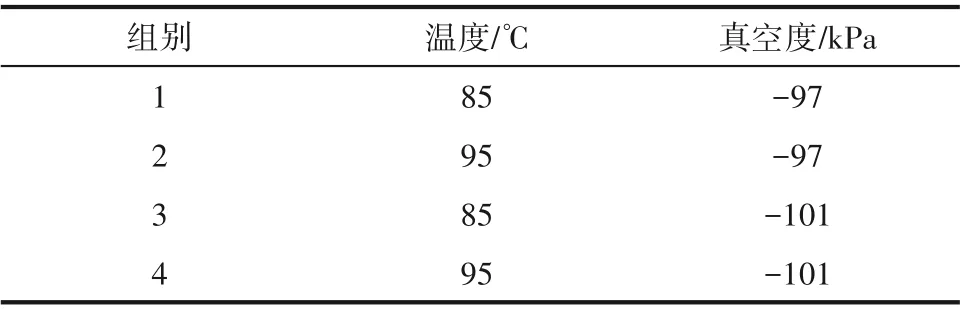

实验条件:如表1 分组,共4 组,烘箱设备工作环境为20℃、环境相对湿度小于2%的干燥房中。电芯干燥过程中,2、4、6 h 取样时需要打开烘箱门,相当于给电芯的烘箱环境进行换气(呼吸),对电芯边界环境的水蒸气浓度有稀释作用。

表1 真空干燥实验组别Table 1 Experimental conditions of vacuum drying

2.2 仿真结果与实验对比

本研究基于多孔介质模型,利用REA 表征水分蒸发动力学过程,为了准确定量预测干燥终点,材料平衡含水率(Xb)是重要的影响因子,本研究使用的平衡含水率方程参考了文献[22],认为在较小的温度范围内平衡含水率仅是相对湿度的函数[23],通过实验数据标定材料的平衡含水率表达式为

Xb= 0.0002981RH0.2871b(19)

而实际上,平衡含水率与材料本身的成分、密度、粒径、比表面积等相关[24-25]。锂电池的阳极、阴极、隔离膜,本身都是由不同配方的材料组成,其平衡含水率特性是所有材料特性的叠加。同时,不同的生产工艺,颗粒的空间分布有差异,导致材料透气孔隙会相互覆盖[25],再加上温度、湿度两个因子,很难拟合出一个通用的公式来涵盖所有变量的影响。本研究把电芯简化为一种均匀组分,在配方不变、生产稳定的情况下,选择与生产最直接相关的因素,能够让平衡含水率模型在合适的温度、湿度内满足预测精度要求。

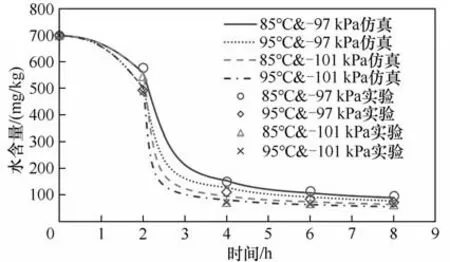

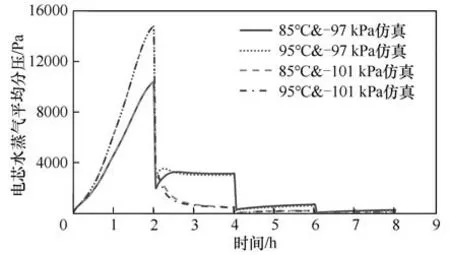

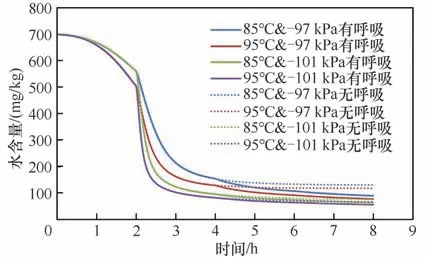

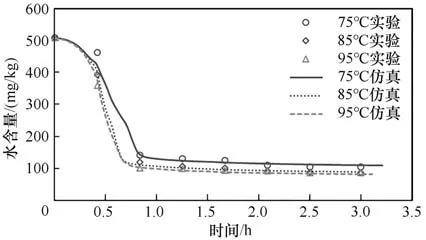

本研究在真空干燥仿真中,考虑了换气动作。图3 展示了电芯的干燥曲线与实验数据的对比结果。图4展示了电芯内部的水蒸气平均分压变化曲线。从图4 中可以看到,在烘箱进行换气动作时(2,4,6 h),烘箱内的水蒸气的分压大幅下降,对应图3中水含量曲线的斜率突变点。在2 h 时刻的水含量突变最显著,其原因是该时刻电芯温度已达到最大值,烘箱由常压状态转变为真空状态,该状态下电芯水分含量充足、蒸发的相对活化能低,蒸发速率为瞬时最大值。

图3 仿真模拟的干燥曲线与实验数据对比Fig.3 Comparison of the simulated drying curve and experiment data

图4 不同条件下电芯水蒸气平均分压对比Fig.4 Comparison of the average vapor pressure in the cell under different conditions

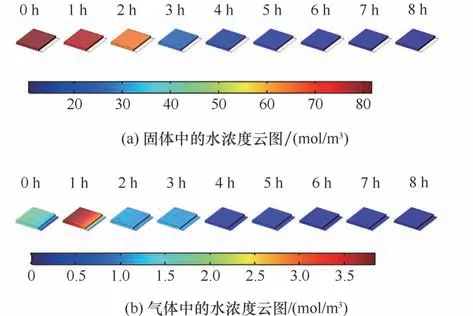

图5展示了干燥过程中固体与气体中水分场的变化过程(仅展示组别1 的结果,其他组别规律均类似,不再赘述)。从云图上可看出电芯干燥过程中不同位置的固体水分差异不大,基本上是均匀的,而气相水分场除了循环干燥阶段浓度存在较小偏差外,真空干燥阶段浓度也是均匀的。而实际上在真实的干燥状态下,电芯气袋口是敞开的,裸电芯内部的层与层之间也是相对疏松透气的,因此在真空状态下电芯内的水分扩散极快。基于此特征,后续在实际生产应用中,可以将三维模型进一步简化为零维来提升计算效率。

图5 固体/气体中水浓度云图(组别1:85℃&-97 kPa)Fig.5 Moisture contour of solid and gas phase(Group1:85℃&-97 kPa)

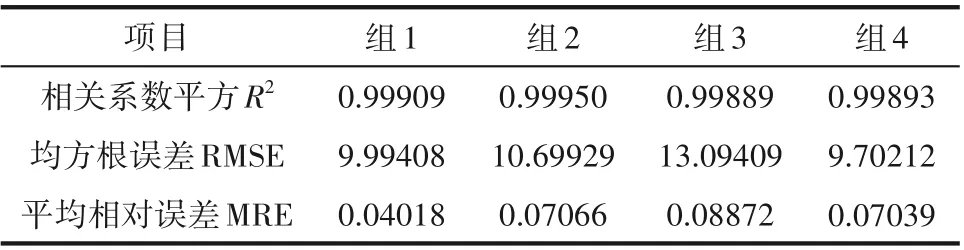

表2 是对图3 数据进行的统计学的偏差分析,4 种实验条件下的相关系数都达到了0.998 以上,表明仿真对干燥趋势的预测较为准确。均方根误差最大值为13.09409,平均相对误差最大值为0.08872,偏差分析结果表明仿真偏差小于10%。而基于卡尔费休法的实验测试误差本身波动就比较大,容易受环境湿度与操作人员制样熟练度影响,通常在测试均值为100 mg/kg情况下波动约±15 mg/kg,所以相比之下,仿真的精度在可接受范围之内。

表2 偏差分析Table 2 Deviation analysis

2.3 干燥规律仿真预测

本节基于2.2 节所建立仿真模型,通过调整其关键变量进行单因子探索研究。根据生产经验,表3列出了关键参数的初始值。

表3 关键变量初始值Table 3 Initial value of characteristic variable

2.3.1 换气影响 在实际生产中,真空干燥六面炉烘箱的恒温真空干燥阶段,存在多次“呼吸”换气动作。本次实验存在三次换气,第一次为常压转为抽真空,后面两次为保持真空阶段的“呼吸”换气。本研究对比了当取消真空阶段两次换气对水含量图(6)和电芯内部的水蒸气分压(图7)的影响。

图6、图7结果表明,在真空干燥过程中,对烘箱进行“呼吸”换气,可以使电芯水分蒸发更快,终点水分含量更低。根据式(3),环境湿度越低,水分浓度差值越大,推动力越大;同时低湿度对应的材料平衡干基含水率越低,电芯能够干燥到更低的水分含量。

图6 有无“呼吸”换气动作对干燥的影响Fig.6 Effect of breathing action on drying process

图7 有无“呼吸”换气动作对电芯水蒸气分压的影响Fig.7 Effect of breathing action on vapor pressure in the cell

通过对比低真空度(-97 kPa)与高真空度(-101 kPa)的仿真结果,可以发现“呼吸”作用在不同真空度的影响程度不同:高真空度时,烘箱环境的分压已经极低,而水分的分压最多也就325 Pa;而低真空度,水分的分压最高可以达到4325 Pa。所以低真空度下,“呼吸”操作的影响很大,可以稀释环境中的湿度。实际生产中,由于每次的破真空与抽真空有可能对电芯的温度有影响(本研究未考虑),低真空度的真空干燥设置合适的间歇呼吸次数与时间,尤其是在烘箱内湿度较高的干燥前期,能够最大程度地提高干燥效率。

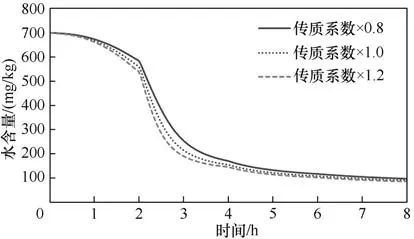

2.3.2 传质系数影响 通过对式(6)传质系数hm进行简单的缩放研究,观察其影响规律,得到如图8所示仿真计算结果。结果表明,传质系数越大,水分干燥得越快。而实际生产中,采用高真空度,或者高温,都可以提高气体的扩散系数Dg,从而提高传质系数hm来加快干燥,该规律与仿真结果相符。

图8 传质系数对干燥的影响Fig.8 Effect of mass transfer coefficient on drying process

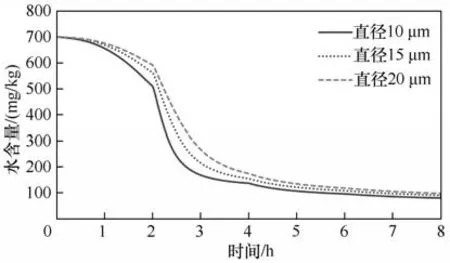

2.3.3 颗粒平均直径影响 本研究把电芯极片等效为多孔材料,其颗粒平均直径是等效简化数值。图9 为颗粒直径对干燥过程的影响模拟结果,干燥速率随平均直径增加而减小。根据比表面积计算式式(7)可知,当颗粒的平均直径增加,传质面积减小,所以模拟预测的干燥速度减小,而8 h 时刻干燥的终点水分含量增加。

图9 颗粒平均直径对干燥的影响Fig.9 Effect of average diameter of porous media on drying process

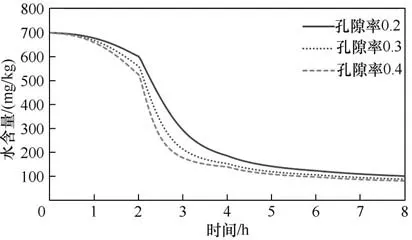

2.3.4 孔隙率影响 图10 展示了电芯极片多孔材料孔隙率的影响规律,仿真结果表明,当颗粒的孔隙率增加,干燥速度加快。其主要原因是,孔隙率增加后,传质比表面积增加,同时多孔材料的透气度也提高,有利于水分的快速蒸发扩散。

图10 孔隙率对干燥的影响Fig.10 Effect of porosity of porous media on drying process

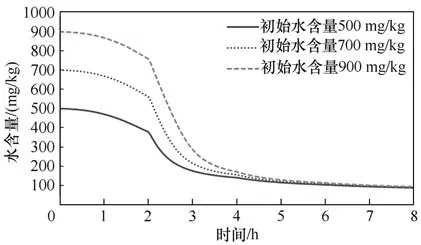

2.3.5 初始水含量影响 图11 展示了电芯初始水含量的影响规律,结果表明,初始水含量越大,干燥前4 h,电芯水含量差别较大;但当电芯干燥到4~8 h阶段,电芯的水分含量均已较低且数值十分接近,仿真预测的终点8 h差别小于5 mg/kg。这种特性是材料的蒸发能力所决定的,高水分含量蒸发较快,而低水分含量时干燥困难、蒸发较慢。基于该仿真规律,可以推断出该材料类型电芯的初始含水率对干燥终点影响不大,而实际生产应用中,则无须耗费过多资源去监控生产工序来料电芯的初始水含量。

图11 电芯初始水含量对干燥的影响Fig.11 Effect of battery initial moisture on drying process

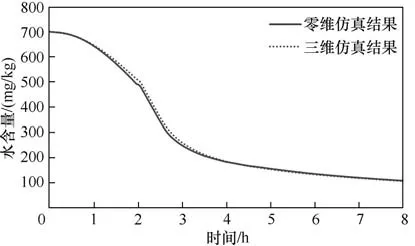

2.3.6 零维模型与三维模型对比 工业在线应用对仿真计算的效率要求很高,结合前文讨论,不考虑三维流场流动、多孔传输阻力等因素,可把REA干燥模型简化为均质的零维模型,其中需要注意的是蒸发传质总面积=多孔材料比表面积×体积。

图12为零维和三维模型仿真结果对比,结果表明两个模型预测基本没有差别,这是由于真空状态下,材料内部的传质效率极快,不同几何位置差异很小。而两个模型的计算时间则呈现出数量级的差异,在工作站平台(Intel Xeon E5-2697A V4 双路32 核,256G 内存),三维模型耗时806 s,零维模型仅耗时17 s。相比之下,高效的零维模型更适合在线仿真预测。

图12 零维模型与三维模型干燥仿真结果对比Fig.12 Comparison of drying simulation results between 0-D model and 3-D model

2.4 量产应用介绍

目前,作者团队已实现了基于REA 的水含量预测软件(零维)的开发,并实现了量产应用。

在量产的设备中,有一种最新的采用接触式加热的真空干燥炉,其炉内绝对气压能够控制在100 Pa 以下,相比于普通六面炉干燥效率更高、干燥时间更短,并且该设备生产时,电芯的温度、炉箱压力数据都可以实时在线获取,而设备的这些功能特性是水含量在线预测得以实现的重要保证。

相比于真空度不高的普通六面炉工况,这种高真空条件下的参数对标(平衡含水率、相对活化能曲线)反而要简单得多。结合式(3),在绝对气压低于100 Pa 的情况下,可近似认为箱体的气体完全为水蒸气,而实测的压力数据即可代表环境水蒸气浓度Cv;同样,根据相对活化能方程式(8),在绝对气压低于100 Pa 的情况下,电芯在不同的温度干燥的时间足够久[24-25],即可认为达到其平衡含水率Xb。

2.4.1 参数对标条件与结果 选定一种钴酸锂电芯进行参数对标,实验方法与2.1 节基本相同,干燥过程为:常压加热0.42 h;随后抽真空,进行恒温真空干燥。

图13(a)展示了三种工况(目标温度75,85,95℃)下电芯的干燥温度数据,图13(b)展示了对应的干燥炉箱体环境绝对压力数据。从温度与压力曲线上看,存在一些突变点,这些数据波动是由于人工取样测水含量导致(取样时箱体需要破真空,时间小于1 min)。

图13 钴酸锂电芯的温升(a)与环境压力对数(b)曲线Fig.13 Temperature(a)and environment pressure logarithm(b)curve

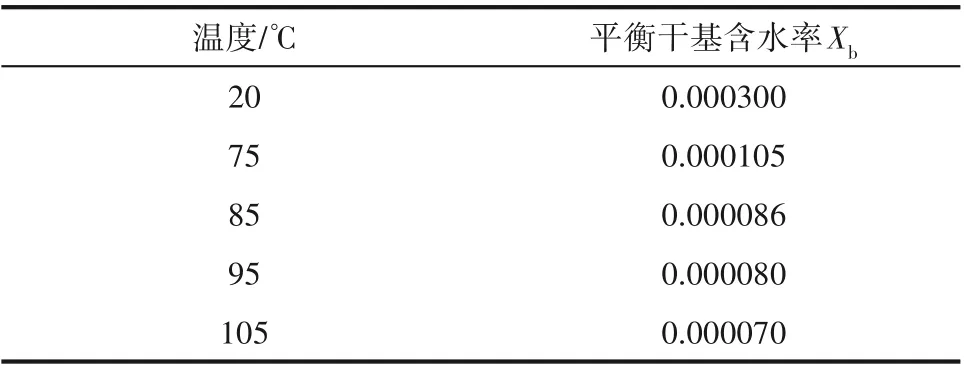

由图13(b)中压力数据可看到,气压是在20~100 Pa 之间往复反弹,这是设备本身的控制策略所决定的,其压力变化率一定程度也反映了水分的蒸发速率。实际情况可能还会更复杂,因为设备密封能力不同,会使得压力曲线数据存在差异。观察数据不难发现,在三种温度工况下,电芯所处的环境压力基本可认为相同。表4展示了在基本相同的环境压力下,在设定温度维持足够长的时间后得到的电芯的平衡干基含水率Xb,结果表明温度对平衡干基含水率的影响十分显著,这是材料本身的蒸发能力所决定的一种固有属性。

表4 钴酸锂电芯的平衡干基含水率Table 4 Equilibrium moisture content(dry basis)of lithium cobalt oxide battery

利用实验干燥曲线数据与平衡含水率数据,结合REA 理论,参考文献[12]方法,可以反求电芯的相对活化能曲线。图14 是求解得到的钴酸锂电芯的相对活化能曲线。同2.2 节中关于材料组分叠加平衡含水率的讨论,不同材料的相对活化能特征曲线存在差异,而本研究得到的相对活化能曲线亦是所有材料组分叠加后的曲线,在配方不变、生产稳定的情况下具有良好的适用性,这个规律在不同尺寸、相同配方工艺的电池干燥实验中已经得到验证。

图14 钴酸锂电芯的相对活化能曲线Fig.14 Relative activation energy curve of lithium cobalt oxide battery

从相对活化能曲线中可以明显看到,钴酸锂电芯在高水分含量的情况下相对活化能极小(≈0),干燥极快;而在低水分含量时相对活化能急剧升高,干燥速度大幅下降。图15 的预测曲线清晰呈现了电芯的干燥过程,显著地反映了材料相对活化能曲线的特征。高水含量阶段干燥速率极大、时间很短,而后续水分干燥困难,耗费了大部分的干燥时间,基于此可以推断电芯的初始含水率对干燥终点预测结果影响不大,这与Langklotz 等[24]报道的结论一致,而量产测试结果也证实了该结论。因此,同2.3.5 节结论,只要实际生产条件波动不是很大,无须频繁监控初始水含量。

图15 钴酸锂电芯水含量仿真预测与实验结果对比Fig.15 Comparison of moisture content prediction and experimental result of lithium cobalt oxide battery

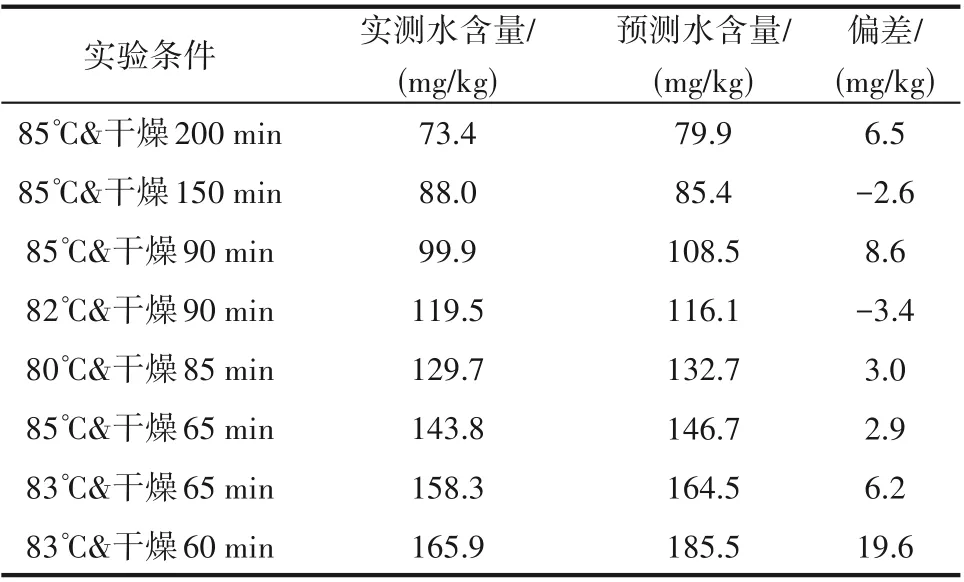

2.4.2 实验验证与量产验证 基于2.4.1 节标定后的参数,在更多的实验条件下进行对比,进一步确认预测精度。表5 展示了验证结果,在不同温度与干燥时间设定下,实测值与预测值匹配良好,预测平均偏差为6.6 mg/kg,证明了干燥REA 在锂电池真空干燥中具有良好的预测精度。

表5的数据呈现出一个现象:水含量较高时,均为正偏差。一方面是由于干燥初始阶段水含量较高时,水分蒸发较快,与图15中30~65 min干燥曲线斜率很陡一致,加上设备取样、制样等时间控制误差较大,测试误差也相对较大。而另一方面从电芯环境湿度看,该阶段水分蒸发较快,环境湿度高,基于简化模型假设,微小时间内电芯蒸发出来的气体体积等于真空泵从烘箱抽走的气体体积(1.2.4 节),而实际设备空间较大(1~2 m³),导致真空设备排湿有一定的时间延迟,所以实际环境湿度会略高于仿真计算值,所以实际值为正偏差。而生产更关注干燥后续终点水含量,因此该阶段偏差在可接受范围内。

表5 不同实验条件下实测与预测水含量对比Table 5 Comparison of measured and predicted moisture content under different experimental conditions

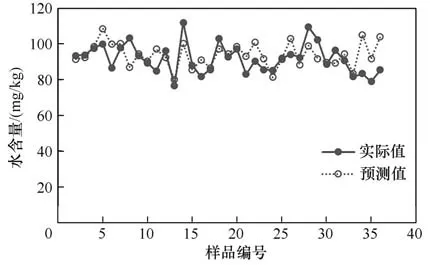

更进一步,开发了基于干燥REA 的预测算法程序,在量产实现了在线预测应用。一种钴酸锂电芯的在线应用结果如图16 所示,共统计了36 批次样品,其预测精度满足小于10%的生产要求。图中可以看到量产中的水含量波动比对标实验要大一些,原因一方面是测试误差,基于卡尔费休法的测试很容易受环境湿度与操作人员制样熟练度影响;另一方面是不同量产设备之间存在一些固有的系统误差。

图16 量产实测与预测水含量对比Fig.16 Comparison of measured and predicted moisture content in mass production

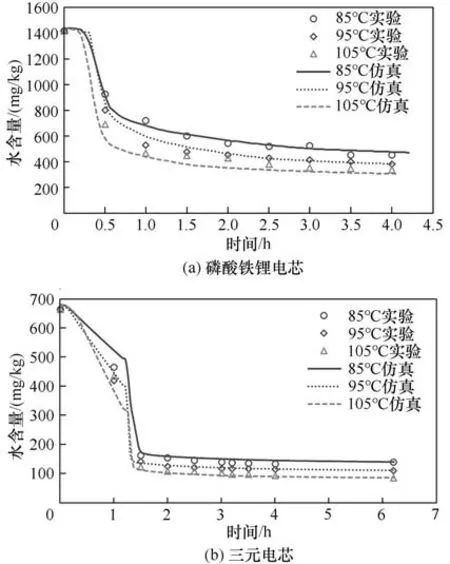

另外,在线预测也已经逐步推广应用到磷酸铁锂和三元体系电芯的真实干燥中,图17为两种材料体系的对标验证结果,此处不再赘述。

图17 磷酸铁锂电芯(a)与三元电芯(b)水含量仿真预测与实验结果对比Fig.17 Comparison of moisture content prediction and experimental result of lithium iron phosphate(a)and ternary lithium battery(b)

3 结 论

本研究利用多孔介质模型对电芯材料进行简化,并将反应工程干燥理论应用于锂电池的真空、低初始水含量的干燥过程仿真。利用该方法求解了不同温度、真空度的干燥过程,得到的仿真结果与实验结果匹配良好,最大偏差小于10%。基于该模型,进行了一系列的单因子影响仿真分析,如烘箱换气、传质系数、颗粒平均直径、孔隙率、初始含水率等,仿真得到的规律均与实际生产中的现象与经验认知相符合。

目前,基于反应工程方法的预测软件已开发完成,并且在钴酸锂电芯的量产中应用,另外也已经逐步推广应用到磷酸铁锂和三元体系电芯的真空干燥中。而未来,完善不同材料体系的参数库,进一步细化阴极、阳极、隔离膜各自的材料特征属性参数,反应工程方法将在锂电真空干燥有更好的应用价值,指导工艺改善,提高生产效率、提升品质、降低成本。

符 号 说 明

A——多孔介质比表面积,m-1

a,b,d——材料的REA模型参数

C——烘箱平均气体浓度,mol/m3

Cin——流入气体浓度,mol/m3

Cv——颗粒附近环境蒸汽浓度,kg/m3

Cv,s——颗粒表面蒸汽浓度,kg/m3

Cv,sat——饱和蒸汽浓度,kg/m3

c——材料的REA模型参数,缩放系数

Dg——水分在气相中的扩散系数,m2/s

Ds——水分在固相中的扩散系数,m2/s

dp——多孔材料的平均颗粒直径,m

ΔEv——蒸发活化能,J/mol

ΔEv,b——平衡蒸发活化能,J/mol

F——重力和其他体积力,kg/(m2·s2)

hm——颗粒与气相间的传质系数,m/s

I——单位矢量

I˙——水分蒸发源项,kg/(m3·s)

p——压力,Pa

RHb——相对湿度

T——温度,K

V——多孔区域达西速度(非多孔区域气体流动速度),m/s

Vb——烘箱体积,m3

X——材料干基含水率,kg/kg

Xb——材料平衡干基含水率,kg/kg

δ——传质厚度,m

ε——孔隙率

θ——材料特征系数

κ——渗透率,m2

μ——动力黏度,Pa·s

ρ——混合气相密度,kg/m3

ρw,g——气相中水蒸气密度,kg/m3

ρw,s——固相中水分密度,kg/m3