玛湖油田常温集输管网仿真与保障措施分析

邓家胜,余 波,白智文,孟彦昭,高志君,何旺达

(新疆油田公司百口泉采油厂,新疆 克拉玛依 834000)

0 引言

为节约寒冷地区集输系统的运行能耗,集输系统应在保证正常流动的前提下[9],尽量降低管输采出流体的温度[10]。经大庆油田现场实验证明,当采出液的含水率较高时,油水混输集输管网可在稍低于凝点的温度下正常运行,从而有利于集输管网的常温输送[11]。目前各油田还处于依靠操作人员的现场经验实施常温集输的阶段,没有从仿真的角度量化验证玛131井区的冬季常温集输的可行性,也无法提出有针对性的管网流动保障措施。因此利用该井区的历史生产数据验证OLGA仿真模型的正确性,OLGA计算结果显示在冬季最冷工况下,产出流体可正常输送。

1 玛湖油田常温集输现状

1.1 玛湖油田集输管网的设计与运行现状

玛湖油田集输管网采用油气水三相混输,冬季最低气温可达到-30 ℃,为保证正常生产作业,采用“井口管道加热+管道保温”的方法开展加热集输输送。经统计,玛湖油田每年需要消耗超过1 000万kWh的电能用于井口加热,且用电量随着油田的开发不断增加。为保证集输管网的安全,冬季利用管道加热器将井口温度加热提升至30 ℃,井口采出液通过单井集油线输送至各计量站中。计量站对各井来液进行轮换计量并汇总流体,再通过集输支线和干线将产出流体输送至转油站中,非冬季时集输管网采用不加热常温集输工艺[12]。

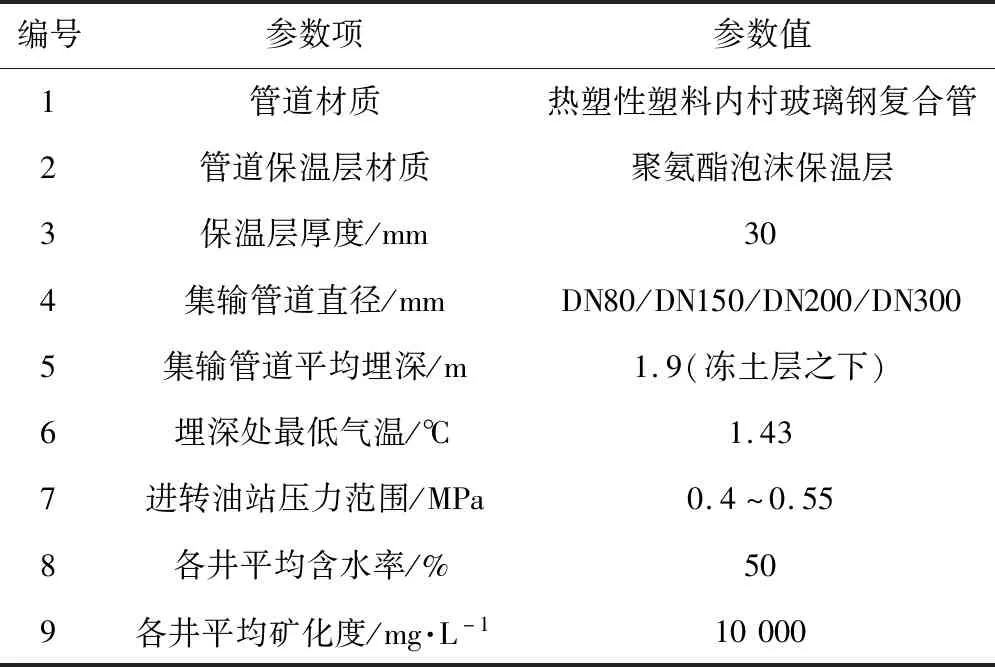

表1 集输管网的基本情况表

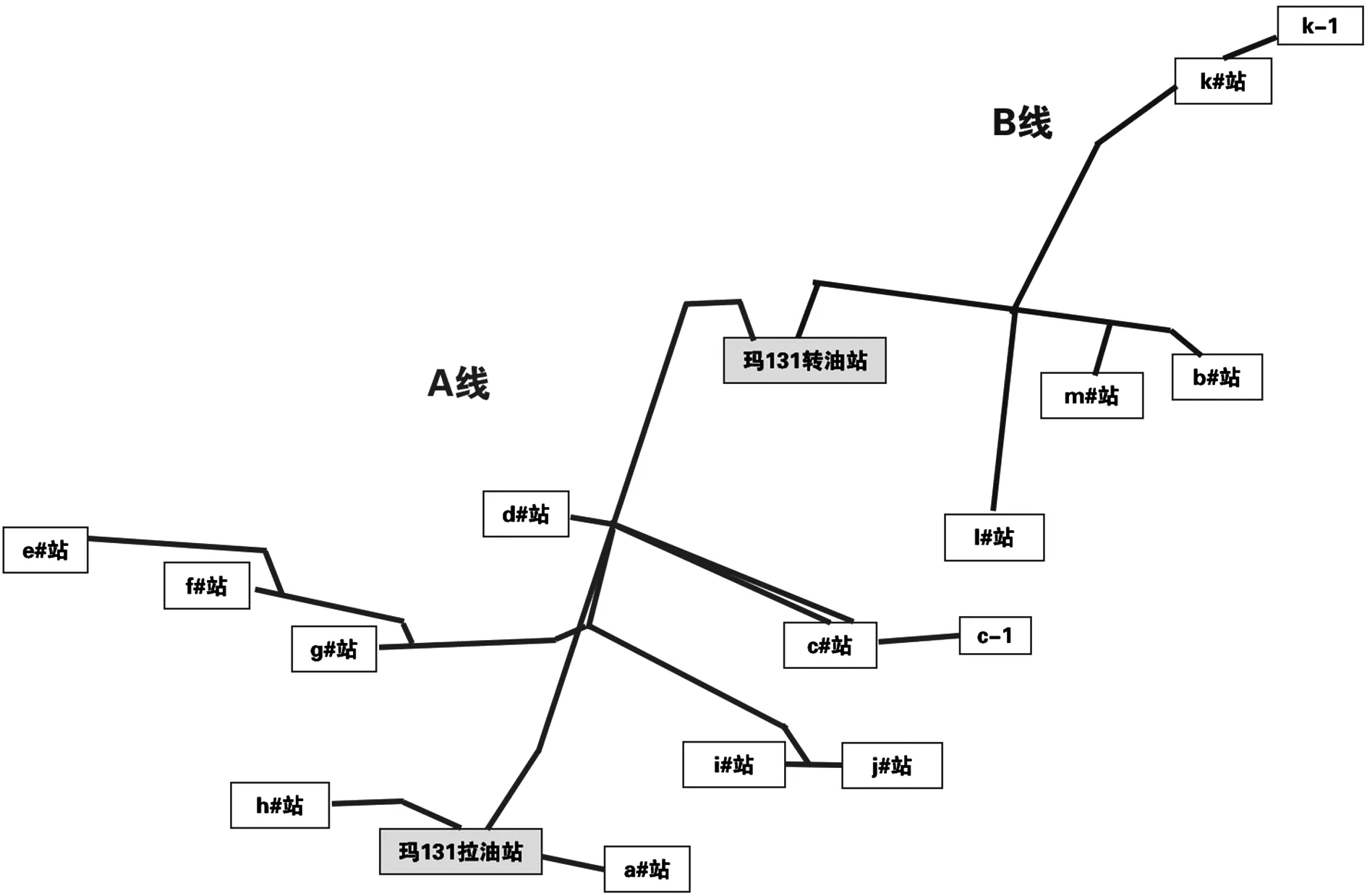

图1 玛131井区集输管网计量站及集输管网布局图

1.2 玛湖油田常温集输实验

为节省冬季集输系统的能耗,在玛131井区部分集输管道上开展了为期30 d的常温输送现场试验。在集输管网整体加热输送的前提下,选择其中k#计量站,关闭计量站下辖各井的管道加热器,通过测量每口井的回压以判断其流动状态,如图2所示。试验期间,管网整体运行良好,未发生凝管和冻堵等事故,各井回压在正常范围内波动。

图2 玛131井区k#计量站常温集输回压记录

为进一步研究玛131井区的管网常温集输潜力,在充分准备了常温集输方案、应急预案和现场维抢修力量的前提下,试验性地关闭玛131井区所有的单井管道加热器。通过监测各井的回压和进转油站流体的温度与压力,判断集输系统内流体未发生低温凝固。各单井管道和干线温度和压力都维持在正常范围内,转油站的进站温度保持在流体凝点以上,为玛湖油田常温集输提供了现场数据支撑。

2 玛湖油田常温集输仿真

根据管网设计和建设数据建立玛131井区的管网模型。为进一步探究冬季最冷工况集输系统能否正常运行,采用夏季工况开展模拟精度验证,再模拟冬季最冷工况,验证常温集输是否完全可实施。

2.1 模型建立

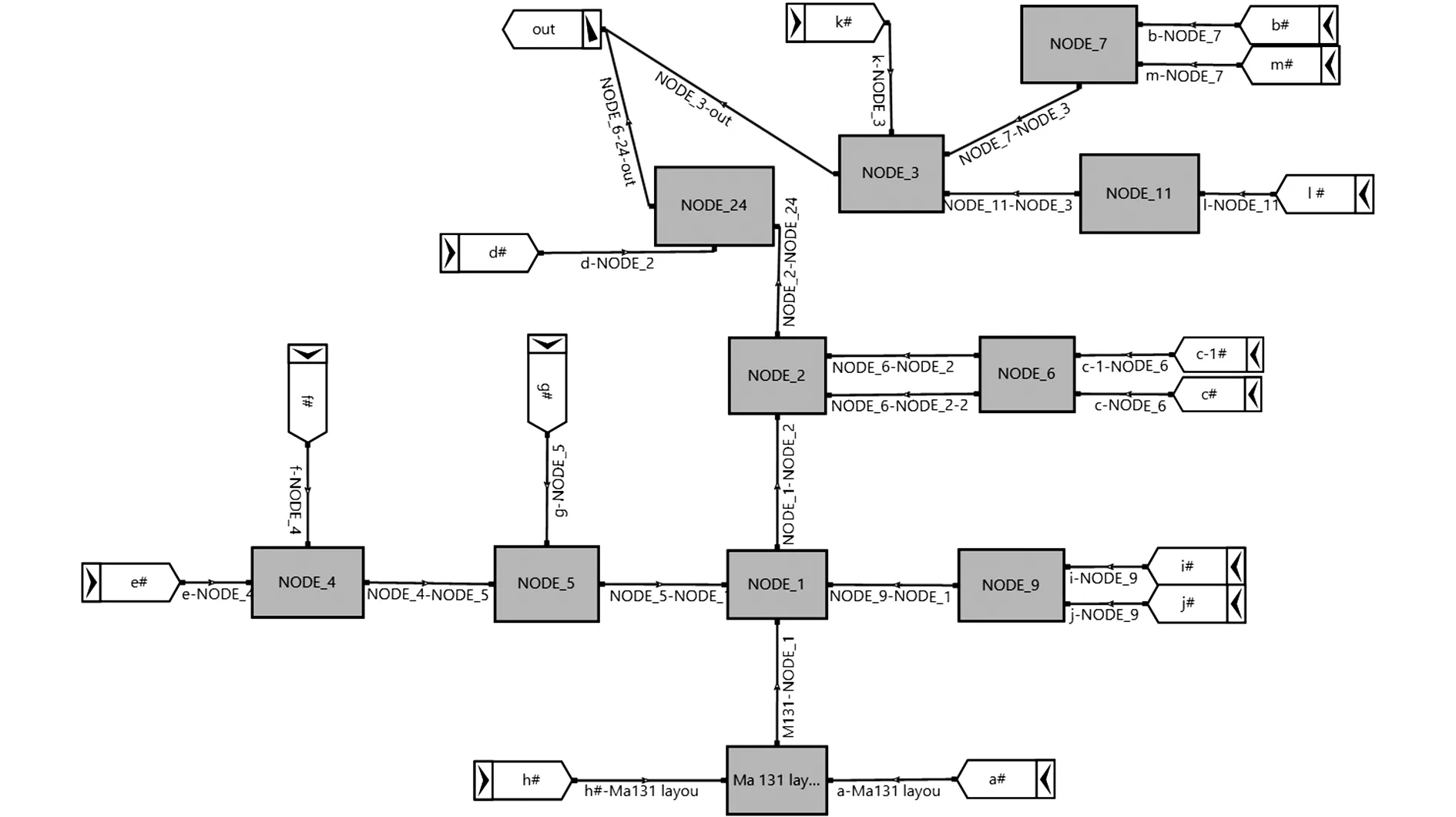

采集玛湖油田玛131井区的管网设计数据(管道长度、直径、壁厚、材质、埋深和保温层厚度等数据)、环境数据(埋深处的全年地温变化)和流体数据(油气水产量、油气水物性参数、井口温度、计量站温度、计量站压力、组分)。根据各井的油气水产量记录,计算各计量站的气油比和含水率,采用PVTsim软件针对各计量站分别建立流体包。根据玛131井区的管网布局,建立了OLGA管网模型,如图3所示。

图3 玛131井区OLGA管网模型

2.2 管网的夏季工况仿真

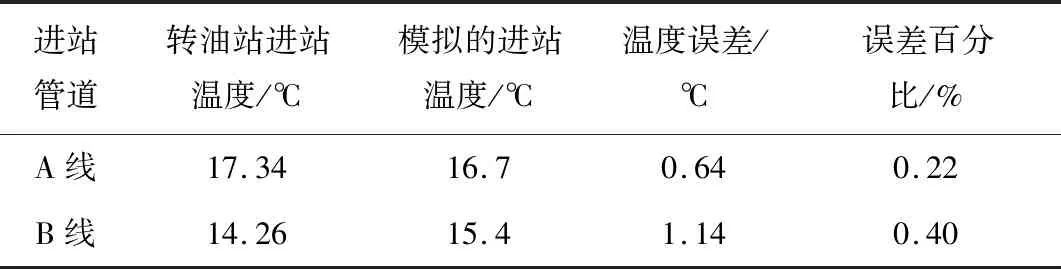

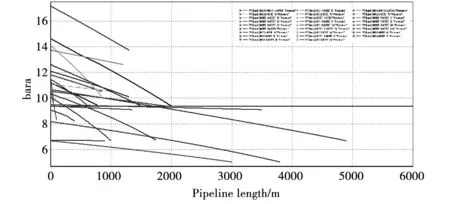

夏季时1.9 m处的地温为20 ℃,忽略沿线高程影响,该井区的含水率的变化范围为18%~63%,气油比的范围为5~2 830,最长的管道不超过3 600 m。计算结果如图4所示,各管道的沿程温降呈近似线性下降,且流体温度越高对应的温降速率越大。各计量站出站温度范围是5~30 ℃,两条进玛131转油站管道的计算温度与实测的温度基本吻合,其误差小于0.5%,如表2所示。各管道的沿程压降如图5所示,通过玛131转油站的进站压力反算得到各集输管道的出站压力。集输管道的计量站出站压力计算结果与现场实测结果基本一致,最大误差不超过18.6%,因此本文从温度和压力计算两个角度验证了OLGA管网仿真模型的正确性。

圆圈图既适用于课堂板书,又可通过课件展示,教师可根据实际情况使用,也适合学生预习整理知识或课后回顾联想,提高学习效率。

表2 管道进站温度计算结果与实测结果对比

图4 管道沿程温降计算结果(夏季工况)

图5 管道沿程压降计算结果(夏季工况)

表3 管道出站压力计算结果与实测结果对比

2.3 玛湖油田冬季最冷工况仿真

统计历年玛湖油田地区的气温变化数据,该地区一般在1月底出现最低环境,埋深为1.9 m的管道其周围地温随时间的变化如图6所示。1月底的历史最低气温约为-30 ℃,日均最低气温为-19 ℃,对应的管道地温为1.43 ℃。参考往年各井冬季最冷工况的生产数据,结合管网的建设与油田开发规划,确定了各井油气水产量和温度数据,转油站进站压力为0.42 MPa,如表4所示。各计量站的出站流体温度范围为4.2~28 ℃,管道沿线从内向外传热。

图6 玛湖油田地温和冻土层厚度随时间的变化情况

表4 预设的冬季最冷工况下各计量站的温度、

计算结果表明冬季最冷工况下两条进转油站管道的温度分别为8.34 ℃和14.1 ℃,如图7所示。冬季最冷工况下各集输管道干支线的计算压降范围为0.05~0.7 MPa,如图8所示。经现场测试可知,两条进站管道的凝点分别不大于7 ℃和11 ℃时管内流体就能正常流动,且最冷工况下各条管道的压降在合理范围内,因此玛131井区在冬季最冷工况下温度和压力等流动参数正常。

3 管网常温集输保障措施分析

管网常温集输可大幅度节省油田产出液输送过程中的能量消耗,提高集输系统效率。将集输管网的冬季加热输送工艺改造成常温集输工艺,其基本前提是:在冬季最恶劣工况下,集输管网中流体不粘壁且不凝固。

3.1 影响常温集输的因素分析

(1)粘壁现象

当混输流体中天然气和液态水对凝油团的剪切力不足以克服凝油团与管道之间的粘附作用时,管壁上就会出现粘壁现象[13]。粘壁温度的计算公式如下

T0=TGP-kφmτn

(1)

式中T0——粘壁温度/℃;

TGP——含水原油的凝点/℃;

φ——含水率;

k、m和n——系数,由原油和管输条件决定。

集输管网各条管道的粘壁温度不同,可通过OLGA模型计算集输管网各管道的压降,判断管道中是否存在沉积的蜡或沥青质。

(2)原油凝固

调研可知,决定集输管网混输流体是否凝固的因素主要有:原油本身的凝点、含水率、含气量和地温。经统计,玛131井区各井产出的原油凝点相差较大,凝点的范围为-26.8~25.5 ℃。但绝大部分井口采出流体的温度都高于该井原油的凝点,部分采出流体温度略低于原油凝点的井,在天然气和液态水的作用下,原油依然能保持稳定流动而不凝固。调研文献可知混输条件下管道中的天然气和液态水改善了原油的流动性能,可等效视为原油的凝点由于天然气和液态水而降低[14]。根据GB 510-2018《石油产品凝点测点法》,原油的凝点是在静止、不含天然气和不含液态水的条件下测得的。当采用三相混输时,凝点随含水量的增加而先增后减;随含气量的增加而降低;随剪切率的增加而降低[15]。管道埋深处的地温与环境温度有关,同一管网的各管道地温基本相同,地温越低则管道沿线越容易出现凝固。本文采用冬季最冷工况(最低地温)计算管网的流动参数,证明玛131井区在最冷工况下管网依然可正常运行。

3.2 常温集输保障措施

为保证常温集输管网能在低温环境下正常运行,需要防止集输管网中出现粘壁现象和凝固现象。

(1)集输管网温度压力监测

目前,玛131井区监测了井口温度、井口油气水流量、计量站压力、计量站温度、转油站进站温度和转油站进站压力。为进一步掌握集输管网中各管道的温降和压降,从而表征管道中的粘壁情况和凝固情况,可在集输管网的各管道汇集点安装压力表和温度表。在冬季开展常温集输时,可根据每条管道的长度、直径等数据,采用OLGA软件计算不同产量下每条管道的正常温度和压降范围,部分管道的温度和压降范围如表5所示。

(2)周期性扫线

玛131井区的典型原油组分中包含了C16~C35的蜡组分,当管道埋深处的地温较低时,蜡分子在管壁中逐渐附着在内壁造成管道逐渐减小,导致流体的摩阻和压降增加。针对玛131井区冬季常温输送可能出现的蜡沉积,可定期对各条管道开展扫线作业。由于集输管道的扫线费用较低,但管道堵塞造成的损失较大,因此在冬季运行时,重点监测每条管道的压降。当任意一条管道的压降超过许可的压降范围时,应立即开展扫线作业。

(3)部分井口加热

部分井的天然气压力较高,在井口需进行降压节流,但节流后混输流体在冬季常温集输时可能造成冻堵,如图9所示。此外大部分井口的产出液温度大于该产出液的凝点,但部分井口的流体温度较低或产出液温度低于原油凝点。选择上述井口,当气温较低时开启对应井口的管道加热装置。

4 结论

(1)根据玛131井区部分计量站和全部计量站2个阶段的不加热输送实验,证明了玛湖油田开展冬季常温集输的可行性;

(2)OLGA管网模型算得的温度和压力与现场测试结果的误差分别为0.4%和18.6%,证明了OLGA模拟的准确性,进一步计算了管网冬季最冷工况下的流动参数,证明该工况下管网依然可正常运行;

(3)针对玛湖油田冬季常温集输工艺,提出监测每条管道的温度和压降是否正常,对大压降的管道进行周期性扫线,并对部分低温井口实施加热。