某PHEV汽车动力电池表面温度耦合优化研究

曹良丹,朱 晴,李启绵,陈 群,戴鑫鑫,张立营,李 英

(中国第一汽车股份有限公司研发总院,吉林 长春 130013)

0 前言

插电式混合动力汽车(PHEV)能给发动机、电机合理分配驾驶员功率需求[1],保证发动机长时间工作在高效率区,目前被认为是降低油耗和减少尾气排放的有效解决方案[2]。PHEV整车性能、可靠性及成本很大程度取决于高压动力电池的性能[3-4]。

PHEV高压动力电池功率密度、能量密度大[5],频繁充放电时产生热量较大。因其体积较大通常布置于地板下,地板下布置方式使得动力电池将长时间受高温排气系统的热辐射,若动力电池布置位置靠近排气热端,还可能受机舱气流热对流的加热,故PHEV动力电池整车热环境较纯电和HEV更苛刻,而合理的工作温度是保证电池效率和寿命的前提[4],这给电池热管理工程师带来了极大的挑战。另外,PHEV动力电池大多通过空调系统提供动力冷却,降低动力电池制冷功率也能一定程度地提高汽车燃油经济性[6]。国内外众多研究人员开展了动力电池单体、模组及电池包热管理策略、方案及材料等研究[7-10],但对整车热环境对动力电池温度影响涉及甚少。

本文针对某布置于地板下靠近中通道的PHEV汽车动力电池,在不考虑电池工作时自身生热及冷却性能的条件下,研究整车热环境对动力电池表面温度的影响。通过STAR-CCM+和TAITherm软件耦合仿真分析,获得整车热损害试验低速爬坡工况下动力电池表面温度场分布。进一步研究了动力电池表面温度对热对流、热辐射的敏感性,最终提出满足温度限值要求的动力电池布置方案,为PHEV汽车动力电池安全、高效运行及整车燃油经济性提供保障。

1 计算模型及工况

1.1 计算模型

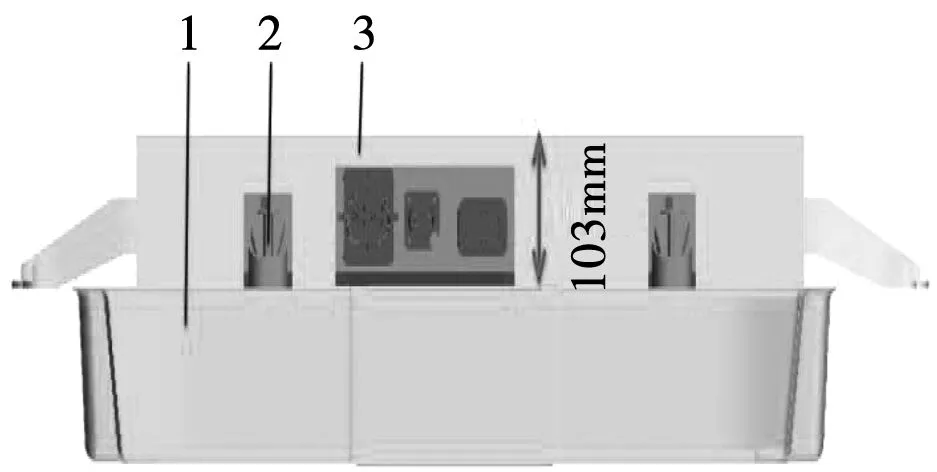

某PHEV汽车动力电池布置位置,如图1所示。动力电池布置于地板下靠近中通道处,动力电池-X方向有一地板梁。地板梁与动力电池Z向有103 mm高度差,如图2所示。为保证动力电池最佳工作温度及效率,控制电池冷却系统制冷功率,提高整车燃油经济性,要求控制动力电池表面温度≯60 ℃。

图1 动力电池布置位置图1-排气系统隔热罩;2-前消进气管隔热罩;3-前消进气管;4-前消音器;5-前消音器隔热罩;6-后消音器;7-催化器;8-波纹管;9-地板梁;10-动力电池;11-电池隔热罩;12-地板

图2 动力电池与地板梁Z向相对位置图1-地板梁;2-动力电池;3-动力电池隔热罩

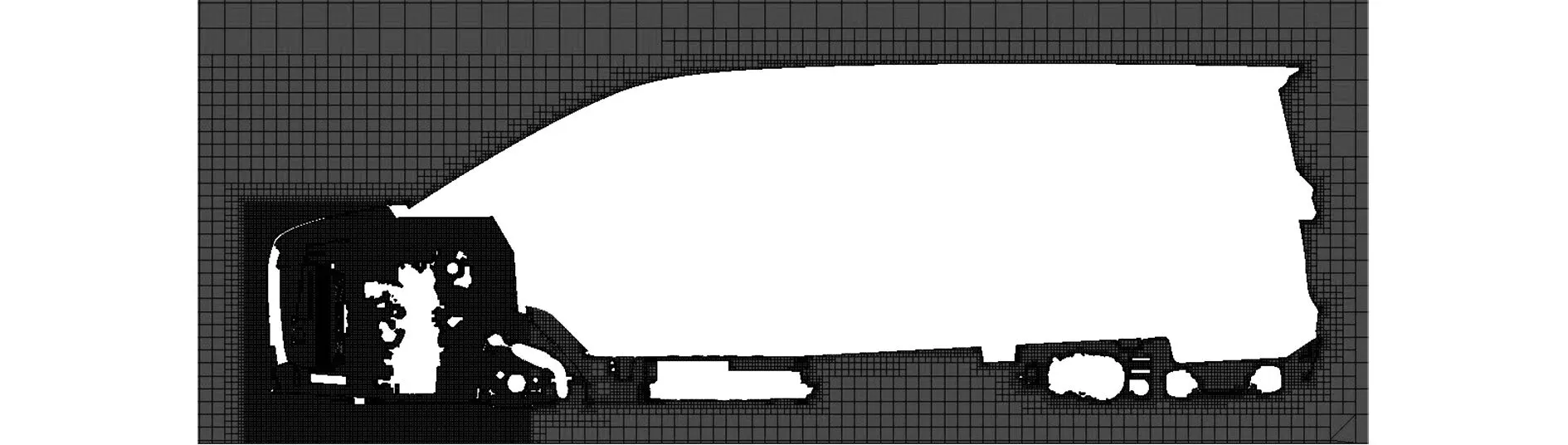

为保证仿真计算的准确性,整车流场模型中保留了机舱内大部分部件,尤其对整车流场、温度场影响较大的冷却模块、风扇、动力总成系统及排气系统进行细化处理,对动力电池温度影响较大的地板、地板梁、动力电池及隔热罩等进行细化处理。整车流场计算模型,如图3所示;Y向对称面网格分布,如图4所示。温度场计算网格通过删除整车流场面网格不必要的部件形成,保留了流场中地面模拟面。

图4 整车流场Y向对称面网格分布

1.2 计算工况

本文计算工况为整车热损害试验低速爬坡工况(40 km/h,9%坡,35 ℃环境温度),分为低速爬坡行车稳态工况和行车稳态后熄火停车10 min工况(以下简称为“行车稳态工况”和“熄火停车工况”)。对行车稳态工况,采用STAR-CCM+和TAITherm软件对整车流场和地板下温度场进行稳态耦合仿真计算,获得动力电池表面稳态温度场分布;并以此稳态仿真结果作为瞬态计算的初场,分析了熄火停车10 min过程中地板下动力电池表面温度变化情况。其中,冷却系统、空调系统散热量通过一维仿真分析获得,动力总成、涡轮增压热端及排气系统表面温度参考以往相似车型整车热害试验数据。

2 计算结果分析

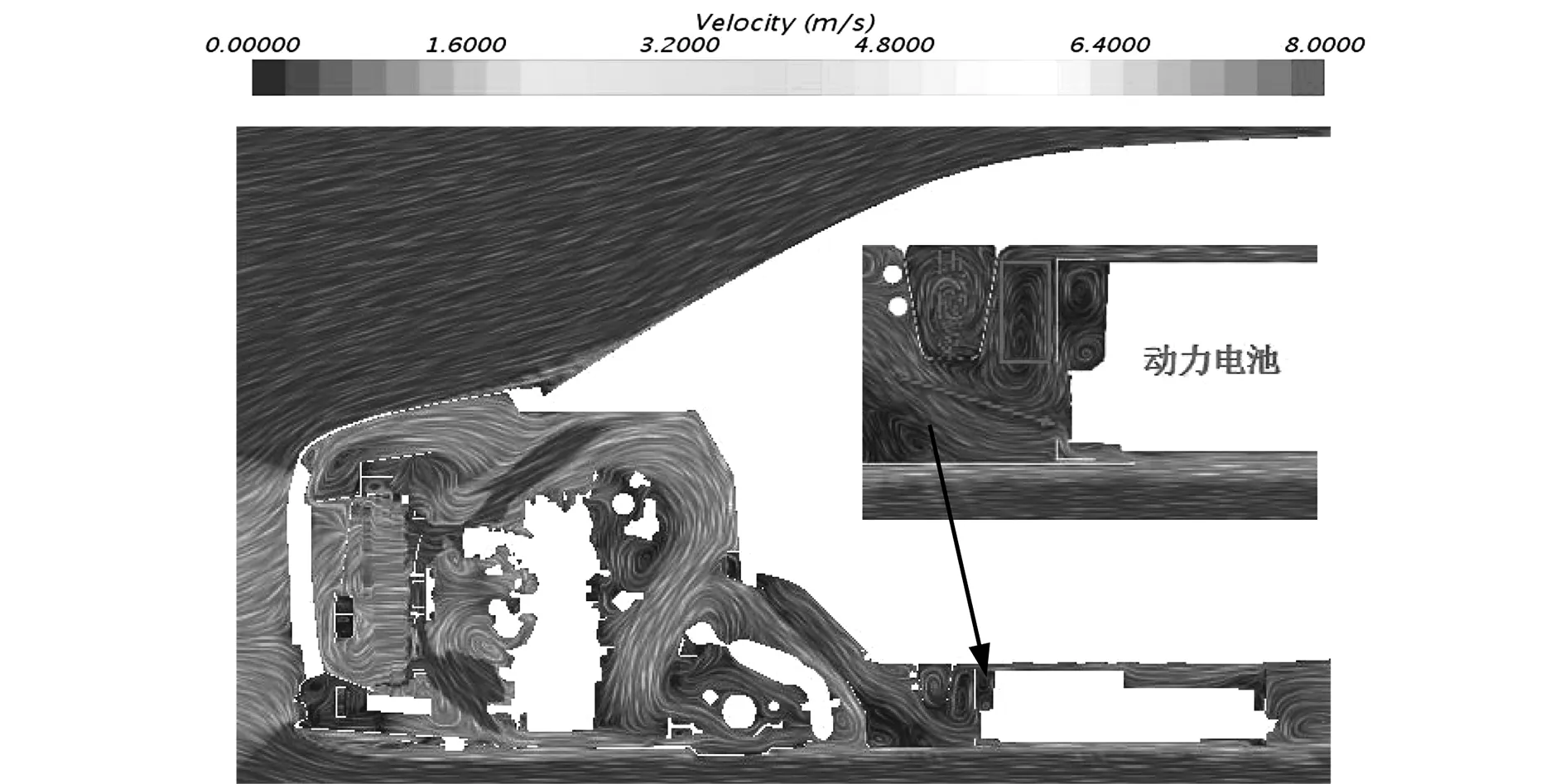

2.1 行车稳态工况整车速度场分布

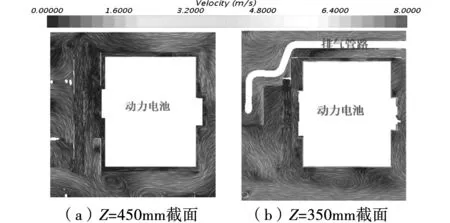

图5为整车Y向对称面速度矢量图。无地板梁遮挡区域,机舱气流直接冲击到动力电池隔热罩表面;有地板梁遮挡区域,地板梁与动力电池间形成漩涡,导致气流流速较低。图6为动力电池局部不同Z向高度截面速度矢量图。Z=450 mm截面(有地板梁)机舱来的气流直接撞击到地板梁,大部分沿动力电池两侧较远地方流走;而Z=350 mm截面(无地板梁),机舱来的气流直接撞击到动力电池隔热罩表面,再沿电池侧面流走。

图5 Y向对称面速度矢量图

图6 不同Z向高度截面速度矢量图

2.2 行车稳态工况整车温度场分布

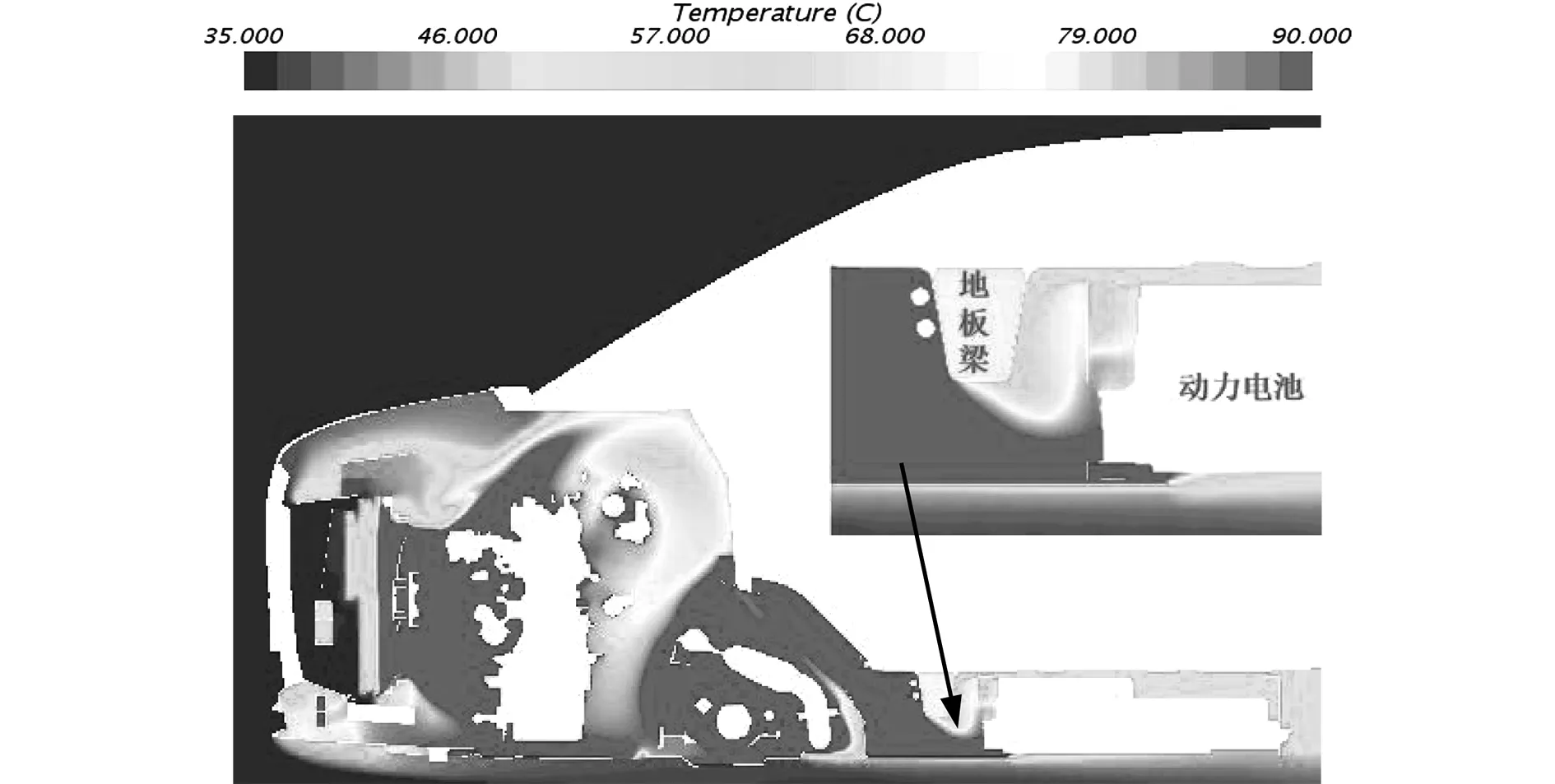

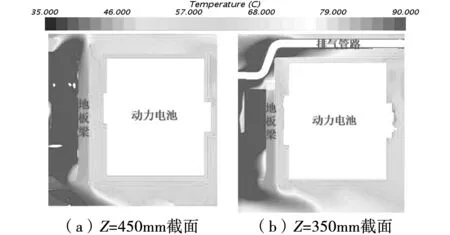

图7为整车Y向对称面温度分布云图。车前格栅进入的低温空气经过冷却模块后温度大幅上升,流经发动机后机舱内空气温度有所下降,但此气流经过涡轮增压器、催化器等高温部件后又被加热,导致流到动力电池表面的气流温度很高。动力电池无地板梁遮挡的区域,机舱来的热气流直接冲击到动力电池隔热罩表面对其加热,使其温度大幅上升;有地板梁遮挡区域,对流换热弱,动力电池表面温度相对较低。

图7 Y向对称面温度分布云图

图8为动力电池局部不同Z向高度截面温度分布云图。Z=450 mm截面(有地板梁)机舱来的热气流直接撞击到地板梁,地板梁减弱了热气流与电池-X、+Y、-Y面的对流换热效果,使得该位置动力电池表面温度相对较低;而Z=350 mm截面(无地板梁)机舱来的热气流直接撞击到动力电池隔热罩表面,对流换热强,致使动力电池-X、+Y、-Y面温度更高。

图8 不同Z向高度截面温度分布云图

2.3 动力电池表面温度分布及分析

2.3.1 动力电池表面温度云图分布

图9为行车稳态工况动力电池表面温度分布云图。动力电池表面1(靠近排气)、表面2(正对中通道处机舱来流)、表面5局部温度较高,这是由机舱来的热气流加热所致。

图9 行车稳态工况动力电池表面温度分布云图

2.3.2 动力电池表面平均温度和对流热流密度分布

表1为两个工况动力电池表面平均温度和对流热流密度分布表。分析得出,行车稳态工况动力电池表面平均温度最高的为正对机舱来流的表面2,最低的为背对机舱来流的表面4,其他面温度位于两者之间。行车稳态工况表面1、2和5对流热流密度为正值,表明此工况下热对流对其加热,使其温度升高;故当汽车由行车稳态工况转变为熄火停车工况后,没有对流换热影响(热流密度为零),表面1、2和5平均温度将会降低,且表面2降低值最大,为6.1 ℃。相反地,表面3、4和6对流热流密度为负值,故当汽车由行车稳态工况转变为熄火停车工况后,表面3、4和6平均温度将会升高,且表面4升高数值最大,为4.3 ℃。

表1 动力电池表面平均温度和对流热流密度分布

当前布置状态下,动力电池表面1、2、5温度不满足限值≯60 ℃的要求,且表面2超出限值11.9 ℃,超温较多。

3 动力电池表面温度影响因素分析

研究了动力电池表面温度对热辐射(热源温度、与热源间距)和热对流的敏感性,通过分析获得降低热源温度、增加与热源间距及减弱热对流对动力电池表面温度的影响大小,为改进优化指明了方向。

3.1 热源温度对动力电池表面温度影响分析

热源(前消进气管)温度从原方案的424 ℃依次变为350 ℃、300 ℃、250 ℃,动力电池布置位置及整车其它参数保持不变。

3.1.1 行车稳态工况热源温度影响分析

表2为行车稳态工况不同热源温度下动力电池表面平均温度,可以看出,动力电池六个面的平均温度均随热源温度下降而下降,其中离热源最近的表面1温度下降最多,离热源最远的表面3温度下降最少;热源温度从424 ℃降至250 ℃时,表面1温度下降3.4 ℃,表面3温度下降0.3 ℃,其它面温度变化位于两者之间。热源温度降至250 ℃时,电池表面1、2、5温度仍不满足限值≯60 ℃要求。

表2 行车稳态工况不同热源温度下动力电池表面平均温度

3.1.2 熄火停车工况热源温度影响分析

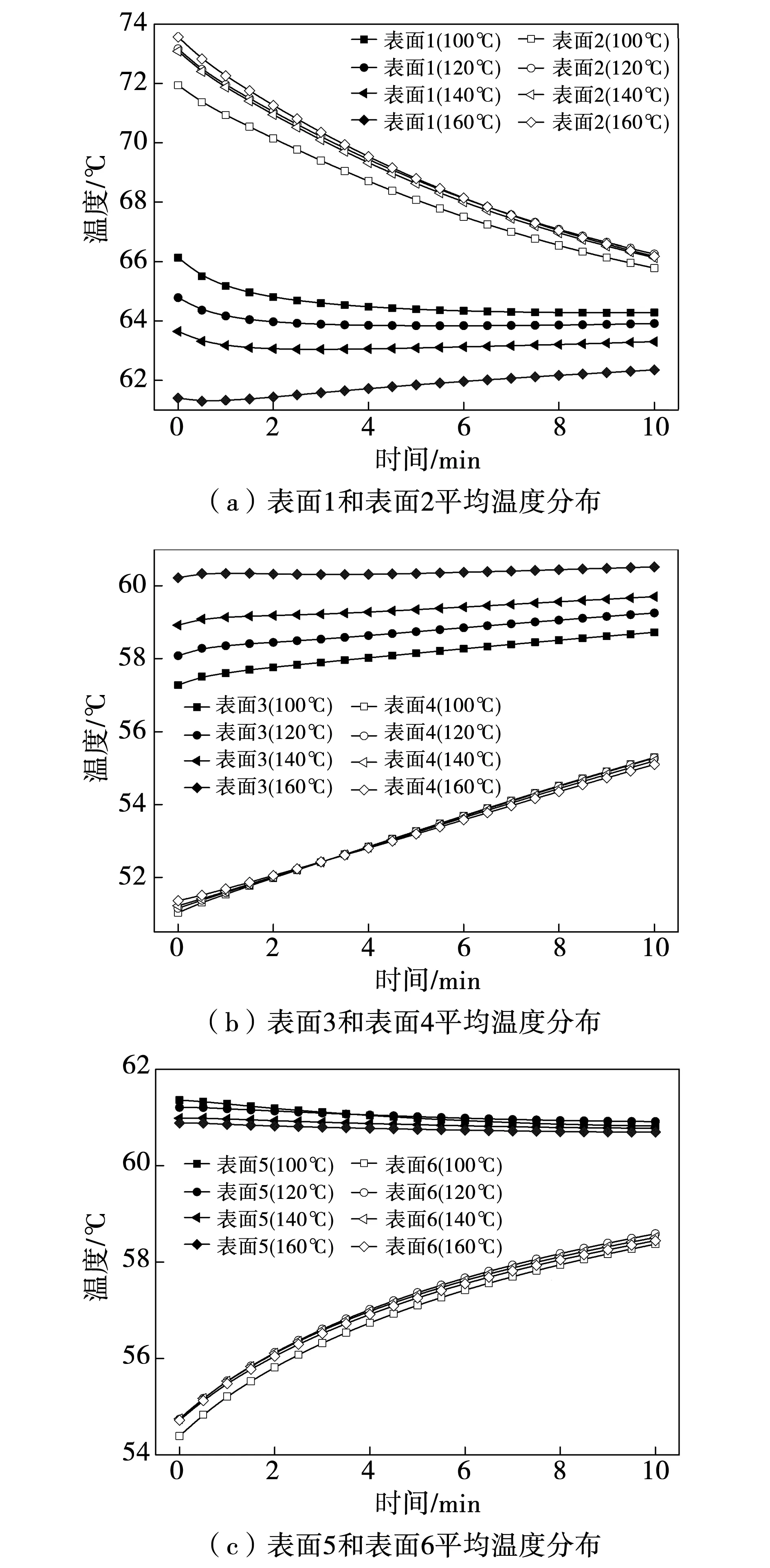

图10为熄火停车工况不同热源温度下动力电池表面平均温度随时间变化关系图,可以看出,同一时刻动力电池所有表面平均温度均随热源温度下降而下降,各面温度变化规律和行车稳态工况一致,温差数值仍然较小。

图10 熄火停车工况不同热源温度下动力电池表面平均温度

3.2 与热源间距对动力电池表面温度影响分析

与热源间距从原方案的100 mm依次变为120 mm、140 mm、160 mm,热源温度及整车其它参数保持不变。

3.2.1 行车稳态工况与热源间距影响分析

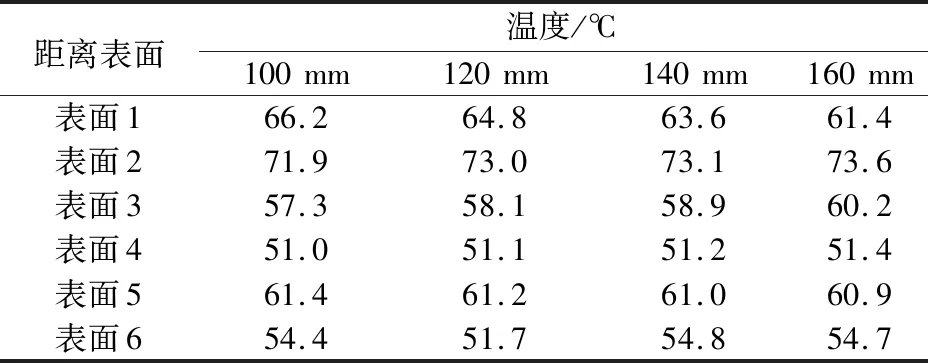

表3为行车稳态工况与热源不同间距下动力电池表面平均温度,可以看出,动力电池表面1(靠近前消进气管)、表面5温度随与热源间距增加而降低;表面2、3、4温度随与热源间距增加而小幅升高;表面6温度与热源间距未呈现单一趋势的变化。与热源间距增大至160 mm时,动力电池表面1、2、3、5温度仍然不满足限值≯60 ℃要求。

表3 行车稳态工况与热源不同间距下动力电池表面平均温度

3.2.2 熄火停车工况与热源间距影响分析

图11为熄火停车工况不同热源间距下动力电池表面平均温度随时间变化关系图,同一时刻动力电池离热源(前消进气管)最近的表面1温度随与热源间距增加而降低,离热源最远的表面3温度随与热源间距增加而升高,其他表面温度变化不明显。

图11 熄火停车工况不同热源间距下动力电池平均温度

改变动力电池与热源间距时,动力电池表面温度并未像改变热源温度那样出现单一规律的变化,有下降也有上升,但幅值均不大。这是由于动力电池布置位置改变后,机舱来的气体流动轨迹也发生了变化,使得热气流对动力电池对流换热效果发生了变化,热辐射和热对流的综合作用使得动力电池表面温度呈现不规则变化规律。

3.3 热对流对动力电池表面温度影响分析

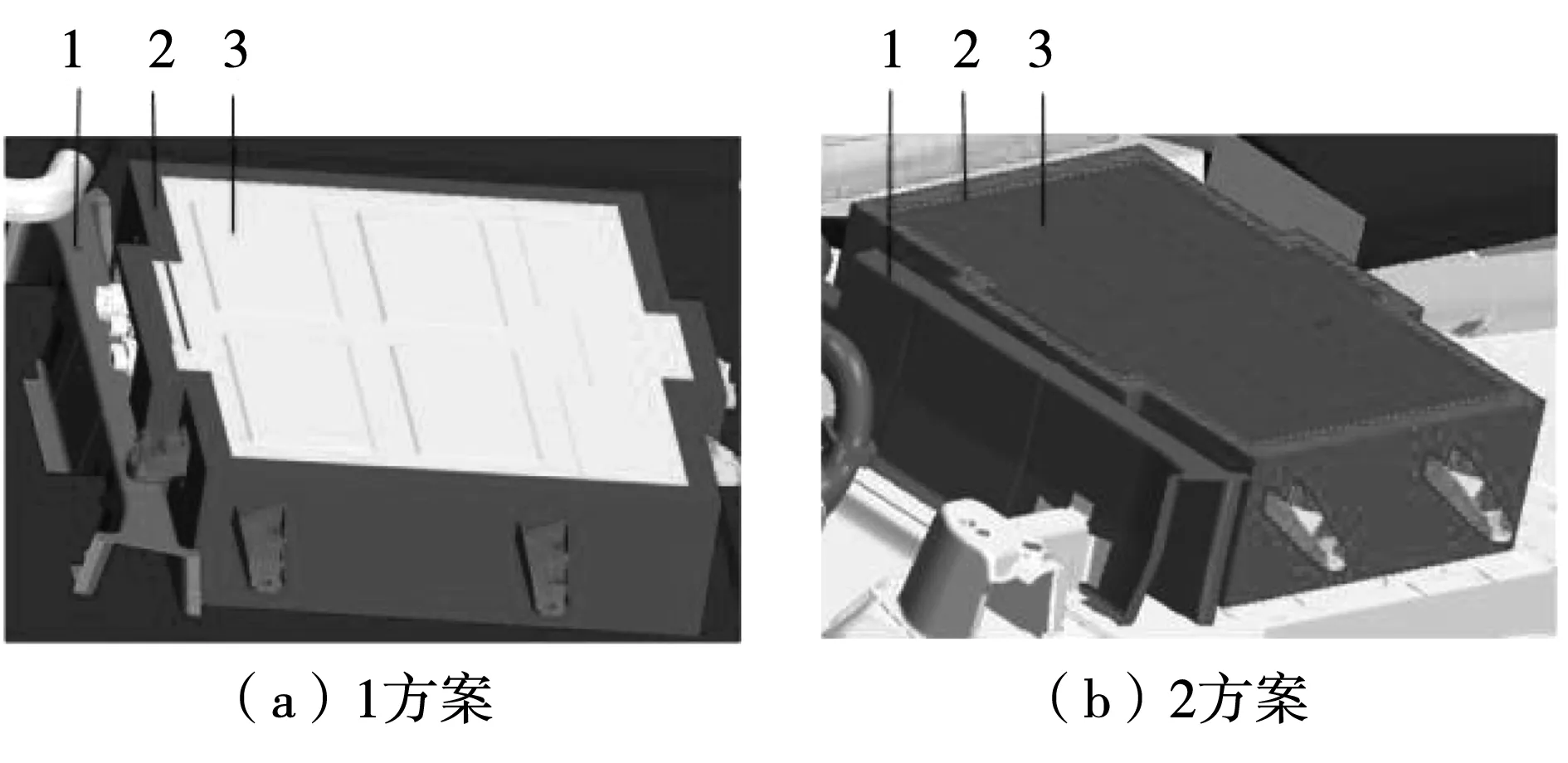

为减弱热对流对动力电池表面温度加热效果,依据前文分析结果优化出两个动力电池布置方案,方案一(1方案):动力电池及隔热罩整体沿X-向移动100 mm,使其与地板梁紧贴,减少沿电池表面流动的热气流;方案二(2方案):地板梁沿-Z方向加高103 mm,使其与动力电池Z向不再有高度差。两个优化方案动力电池与地板梁相对位置如图12所示。

图12 动力电池与地板梁相对位置图1-地板梁;2-动力电池;3-动力电池隔热罩

3.3.1 行车稳态工况热对流影响分析

图13~图16依次为行车稳态工况2方案整车Y向对称面速度矢量图、不同Z截面速度矢量图、整车Y向对称面温度分布云图、不同Z截面温度分布云图。可以看出,地板梁几乎完全阻挡了机舱来的热气流,使其不直接冲击动力电池,而是沿动力电池底部、两侧较远地方流走,大幅度降低了热气流对动力电池的对流加热。

图13 2方案Y向对称面速度矢量图

图14 2方案不同Z截面速度矢量图

图15 2方案Y向对称面温度分布云图

图16 2方案不同Z截面温度分布云图

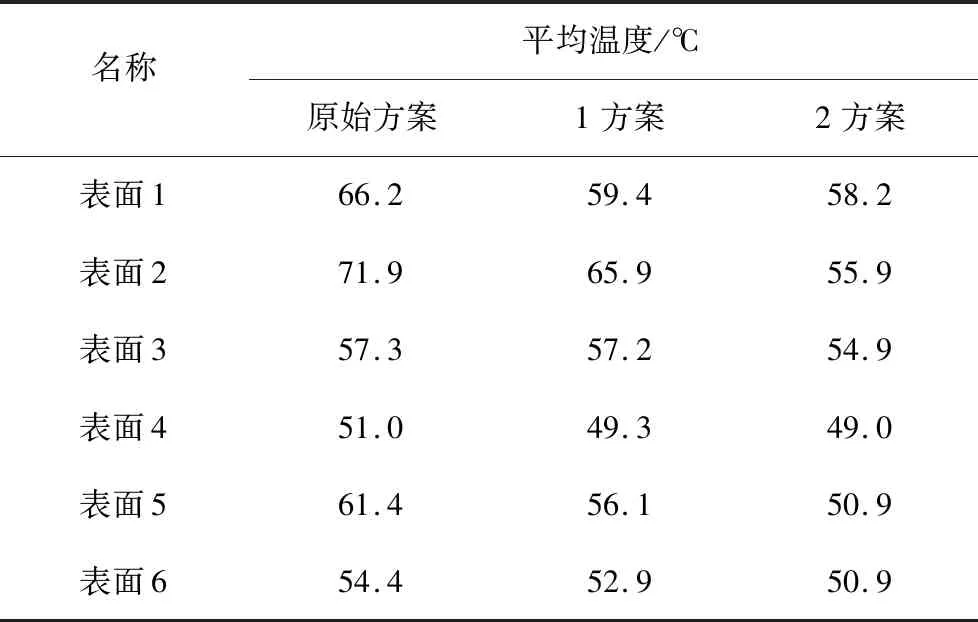

表4为三个方案行车稳态工况动力电池表面平均温度,相比原方案,1方案各面温度均下降,但表面2温度仍不满足温度限值≯60 ℃要求;2方案各面温度下降幅度较大,表面1到表面6温度下降值依次为8 ℃、16 ℃、2.4 ℃、2 ℃、10.5 ℃、3.5 ℃,2方案中动力电池各面温度均满足温度限值≯60 ℃要求。

表4 行车稳态工况三种方案电池表面平均温度

3.3.2 熄火停车工况热对流影响分析

图17所示为2方案熄火10 min工况动力电池表面平均温度随时间变化曲线图,由图可知,熄火停车10 min过程中三个方案动力电池各面温度变化规律不一致,但同一时刻动力电池六个面平均温度均是原始方案>1方案>2方案;1方案中表面1、表面2温度不满足限值≯60 ℃要求,2方案中六个面温度在任意时刻均满足温度限值≯60 ℃要求。

图17 O2方案熄火停车10 min工况动力电池平均温度

4 结论

PHEV汽车动力电池布置于地板下靠近中通道时,通过STAR-CCM+和TAITherm软件耦合仿真研究了动力电池表面温度对热源温度、与热源间距及热对流的敏感性,得出如下结论:

(1)热源温度、与热源间距:动力电池表面温度对热源温度、与热源间距的敏感性较低,故通过在热源周围增加隔热措施降低热源温度来降低动力电池表面温度,通过加大动力电池与热源间距来降低动力电池表面温度方案收益均较小;

(2)热对流:热对流是影响动力电池表面温度的关键因素,故PHEV汽车布置时可将动力电池尽量布置于远离中通道处,越靠近X正方向动力电池受机舱热气流影响越小;若受整车空间限制只能布置于中通道附近时,可优化整车部件改变气流走向以降低热气流对动力电池加热。

[1]Moura S J,Fathy H K,Callaway D S,et al.A Stochastic Optimal Control Approach for Power Management in Plug-in Hybrid Electric Vehicles[J].IEEE Transactions on Control Systems Technology,2011,19(3):545-555.

[2]Stockar S,Marano V,Canova M,et al.Energy-optimal Control of Plug-in Hybrid Electric Vehicles for Real-world Driving Cycles[J].IEEE Transactions on Vehicular Technology,2011,60(7):2949-2962.

[3]Choi Y H,Lim H K,Seo J H,et al.Development of Standardized Battery Pack for Next-generation PHEVs in Considering the Effect of External Pressure on Lithium-ion Pouch Cells[J].SAE Int.J.Alt.Power,2018,7(3):195-205.

[4]Payne J,Niedzwiecki M,Ketkar S,et al.Thermal Characterization & Management of PHEV Battery Packs[J].SAE Technical Paper,2009(1):3069.

[5]Battery Thermal Management[M].SAE International,2016.

[6]Shojaei S,Robinson S,Mcgordon A,et al.Passengers vs.Battery:Calculation of Cooling Requirements in a PHEV[J].SAE Technical Paper,2016(1):241.

[7]Zhao M R,Ding F,LI L,et al.Nonlinear and Adaptive Model Predictive Control Methods for Battery Thermal Management System[J].SAE Technical Paper,2021(1):217.

[8]王震坡,袁昌贵,李晓宇.新能源汽车动力电池安全管理技术挑战与发展趋势分析[J].汽车工程,2020,42(12):1608-1615.

[9]练晨,王亚楠,何鑫等.相变材料在汽车动力电池热管理中的应用新进展[J].汽车技术,2019,12(2):38-47.

[10]Rahman R,Rahman S.A Physics based Thermal Management Model for PHEV Battery Systems[J].SAE Technical Paper,2018(1):80.