导流管喷动床内液固两相流动特性研究

张旭瞳,杨璎珞,王湘萍,邵宝力,陈 曦,查许晴,王淑彦

(1.东北石油大学 石油工程学院,黑龙江 大庆 163000;2.黑龙江八一农垦大学 工程学院,黑龙江 大庆 163000;3.大庆油田有限责任公司 采油二厂,黑龙江 大庆 163000)

0 引言

传统液固喷动床以其较高的流固接触效率和良好的传热性能广泛应用于各种工业过程,如干燥、涂层、造粒、气化、燃烧和多相催化等[1],但是由于其结构特性在工业应用中受到一定的限制,例如:喷动瞬时压降较大,颗粒的随机无规则运动,喷泉的稳定性较差。通过增加垂直导流管并引入辅助入口的方式,可优化液固喷动床的几何结构从而提高其喷动性能。导流管的引入可以在空间上分离喷动区域和环空区域[2],从而为流体和颗粒提供运输通道,达到灵活控制颗粒和流体停留时间的目的;辅助入口的作用在于减少底部环空区域的颗粒堆积,使颗粒在喷动过程中可以充分循环流动,提高循环效率。目前,国内外学者对气固喷动床进行了较为深入的研究并取得了一定进展,Wang等[3]发现导流管喷动床主要由四个区域组成,即入口喷嘴区,喷动区、喷泉区和环空区。Kumar等[4]通过改变导流管喷动床的喷动气体速度从而对固体循环率进行研究。Jia等[5]通过实验发现随着导流管间距的增加,循环速度的最小值也随之增大,同时导流管使喷动的稳定性更高。Rajashekhara等[6]发现在导流管的影响下,喷动效率有显著提高,但导流管的存在会阻止流体从喷嘴到环空区域在水平方向上的运输。白锋[7]等研究了不同形式的导流管对颗粒循环量的影响。孙巧群[8]等使用欧拉-欧拉双流体模型对喷动床核反应器进行数值模拟,分析了摩擦应力模型和倒锥体角度对流体动力特性的影响。杨兴灿[9]等研究发现湍流强度的增加可以有效抑制导流管内粉体的偏析,从而提高流化质量。张月梅[10]等成功建立了导流管喷动流化床模型,模拟结果和实验吻合较好。在以往的研究中涉及到液固喷动床的研究还很少,刘舜[11]等研究了在液固导流管喷动床中喷动液速和流化液速对颗粒流动的影响规律。

计算流体力学(CFD),通过求解流体流动的控制方程,从而获得复杂流场的详细信息,进而来分析和研究流体流动的现象。周明哲[12]等使用双流体模成功预测了流化床内气固两相流的流动特性。Souza等[13]采用欧拉-欧拉多相模型研究锥角对固体循环的影响,研究发现锥角较小时有利于喷动床内的固体循环。赵俊楠[14]等采用双流体模型对喷动流化床进行模拟,获得了颗粒速度、颗粒浓度以及颗粒拟温度等参数的分布。Jiang等[15]系统地研究了颗粒浓度、循环流速和粒径对导流管循环流化床内液固两相流行为的影响。

基于目前液固喷动床内两相流动行为的研究较少的现状,而液固喷动床的应用又及其广泛,其流动特性与气固两相流动存在明显差异的现状,本文采用Eulerian-Eulerian双流体模型结合颗粒动理学对导流管喷动床内液固两相流动特性进行研究,分析不同颗粒粒径、液体粘度对颗粒的轴向速度、颗粒体积分数、颗粒拟温度、静压力以及动压力的影响规律,揭示喷动床内颗粒流化特性。

1 数学模型及数值方法

1.1 控制方程

液相的流动规律符合Navier-Stokes方程,它在欧拉坐标系中建立了连续性方程和动量守恒方程。液相的连续性方程和动量方程表示为

(1)

(2)

式中ρl——液相密度;

εl——液相体积分数;

ul——液相速度矢量;

us——固相速度矢量;

g——重力加速度;

β——液固相间的曳力系数;

τl——液相应力张量,表示为

(3)

对于固相,颗粒的粒径和密度均取平均值。系统中的单一固相也被视为连续相。固相连续性方程和动量方程表示为

(4)

(5)

式中ρs——固相密度;

εs——固相体积分数。

固相应力张量表示为

(6)

式中e——颗粒弹性恢复系数。

颗粒拟温度和固体压力之间的函数Ps表示为

(7)

1.2 曳力模型

曳力是影响固体颗粒流动特性的关键力之一。这里应用Gidaspow曳力模型[16],它是Ergun模型和Wen-Yu模型的结合。它可以表示为

(8)

(9)

颗粒的雷诺数Re表示为

(10)

1.3 湍流模型

本文采用标准k-ε模型来计算液相湍流,假设流动完全是湍流。湍动能的输运方程表示为

(11)

(12)

(13)

(14)

式中μt——湍流粘度系数;

Gk——平均速度梯度引起的湍动能增加量;

常数值cμ=0.09,c1=1.44,c2=1.92,σk=1.0,σε=1.33。

1.4 边界条件及模拟参数

本文建立一个长400 mm,宽106 mm,锥角为45°的二维导流管喷动床模型见图1,在锥底区域开设8个辅助入口,初始条件下,导流管喷动床中颗粒的浓度为0.53,模型采用速度入口和压力出口,液体入口喷射速度为0.345 m/s,且壁面为无滑移。详细计算参数见表1。

图1 几何模型

表1 模拟参数

控制方程的求解使用商业软件 Fluent 18.0。收敛时间步长设置为1×10-3s。对于所有情况,模拟运行20 s。对于整个液固系统,流动过程在10 s后达到稳定,取10 s到20 s的时均数据进行分析。

2 模拟结果与分析

2.1 颗粒粒径对流场特性的影响

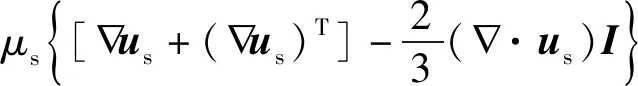

图2为颗粒粒径分别是1.06 mm、2 mm、4 mm时颗粒轴向速度的分布曲线。在喷动区,靠近导流管壁面处的颗粒轴向速度迅速减小,在环空区,颗粒的轴向速度出现负值,壁面处的轴向速度接近于0,这时候颗粒出现回流现象。从喷动区到环空区颗粒的轴向速度整体呈现减小的趋势,颗粒粒径越大,颗粒的轴向速度越小,这是由于大颗粒所受阻力较大,在相同曳力的带动下,颗粒获得液体冲击产生的动能就小,颗粒的轴向速度也就小。

图2 不同粒径下颗粒轴向速度的径向分布

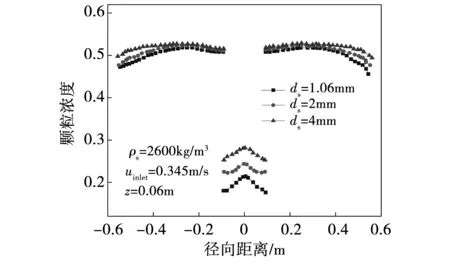

图3显示在高度为0.06 m处不同粒径下颗粒浓度的分布情况。在喷动区颗粒粒径越大,颗粒的浓度越高,这是由于大直径颗粒的质量高体积大,在液体中受到的阻力也相对较大。在环空区中,当r=±(0.1~0.36 m)时,三种粒径的颗粒均达到填充极限。当r=±(0.36~0.53 m),颗粒浓度呈现下降趋势,此时颗粒集中在导流管上方的喷泉区,同时,更多的液体从夹带区进入环空区。

图3 不同粒径下颗粒浓度的径向分布

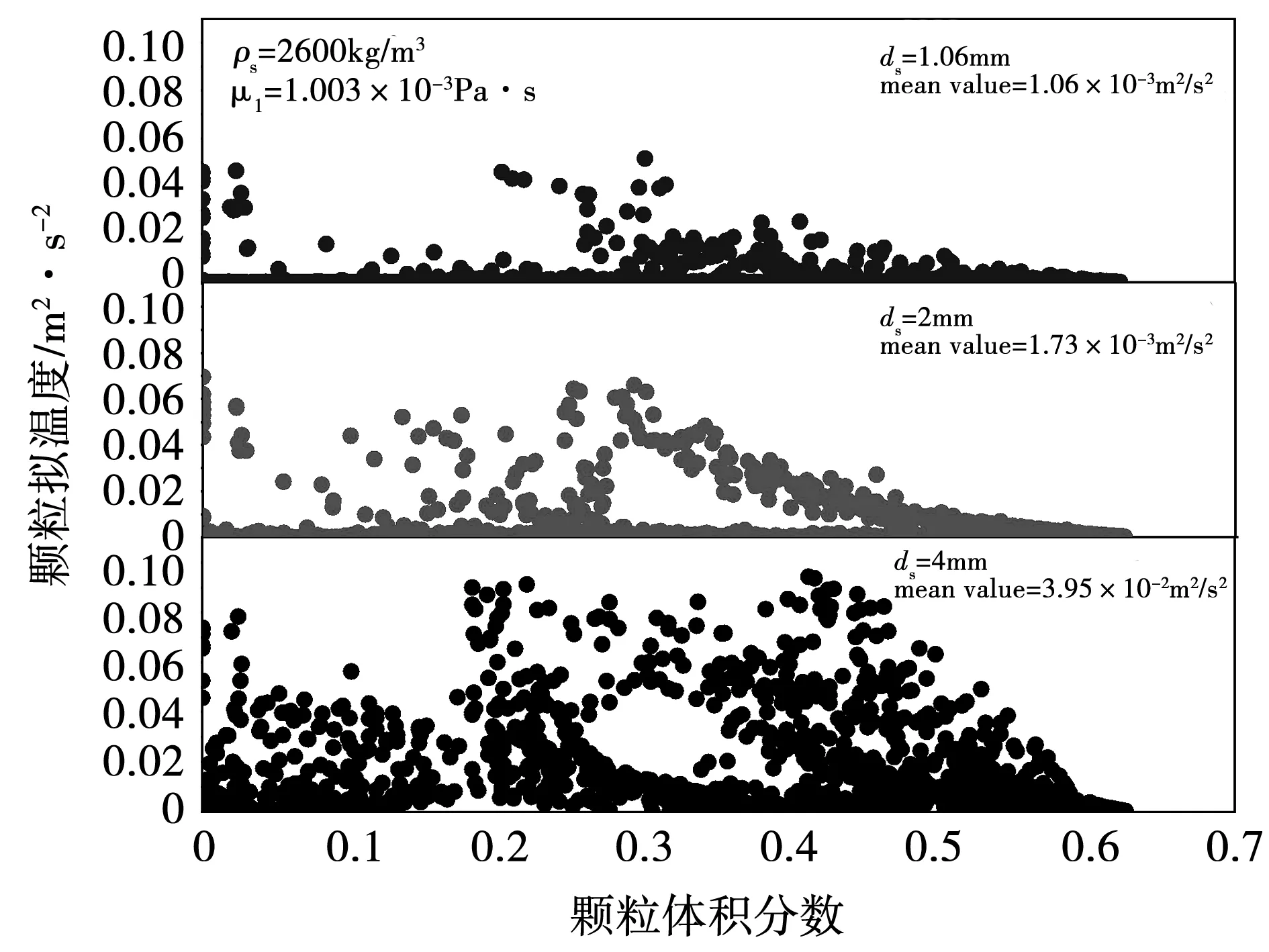

图4显示为不同粒径下颗粒拟温度随颗粒体积分数变化的分布。颗粒动理学是联系颗粒微观流动和宏观流动的纽带,它定义了颗粒温度的概念,颗粒温度是颗粒脉动速度的量度,颗粒是在外力或者边界的驱动下进行运动,并且颗粒之间的碰撞存在能量损失。从图中可以看出:颗粒粒径的增加会导致颗粒拟温度的升高,三种颗粒所对应的颗粒拟温度分别为1.06×10-3m2/s2,1.73×10-3m2/s2,3.95×10-3m2/s2。这是由于粒径较大的颗粒之间孔隙大,单位体积内颗粒的数目少,因此粒径较大的颗粒浓度较低,颗粒运动剧烈。还可以发现,随着颗粒体积分数的增加,颗粒拟温度先达到峰值,然后减小。较大的入口液体喷射速度加强了粒子的运动和碰撞,而高颗粒浓度限制了颗粒的自由运动,从而削弱了粒子的碰撞。这意味着颗粒拟温度在较高的入口液体喷射速度的影响下逐渐升高,在高颗粒浓度时降低。

图4 不同粒径下颗粒拟温度的分布

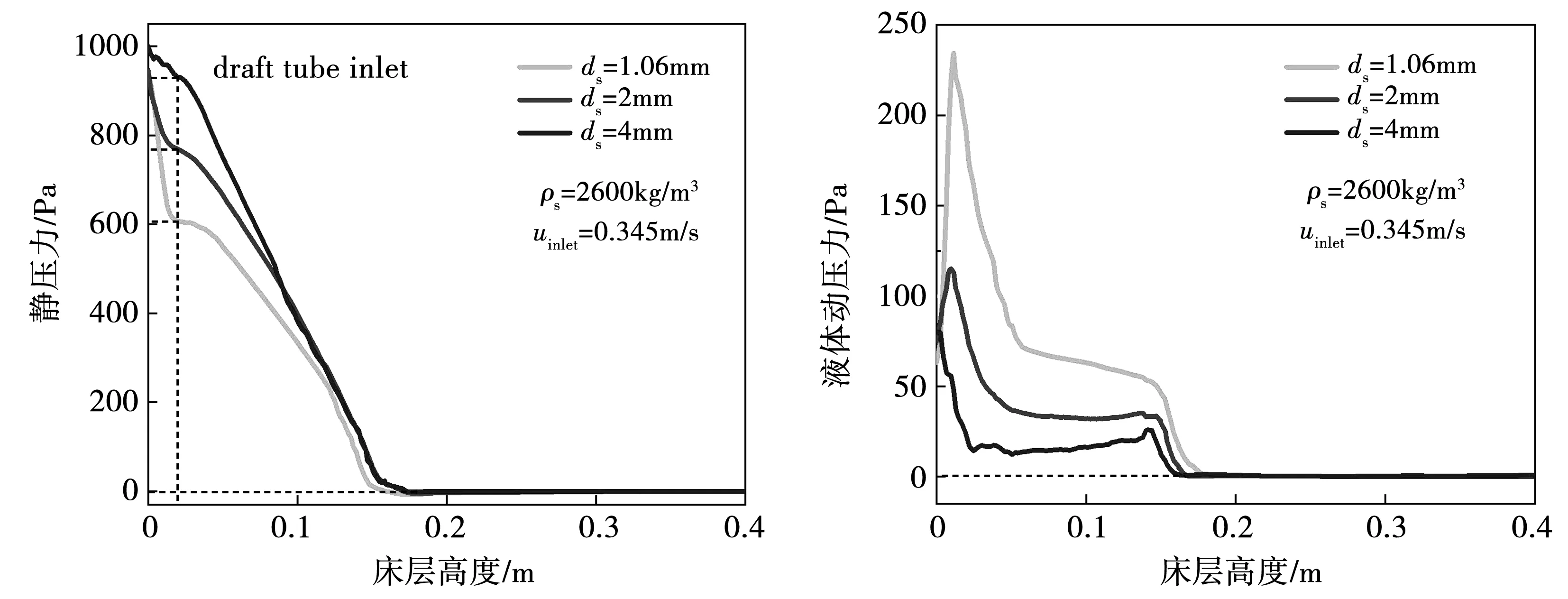

图5为不同粒径对静压力和动压力的影响,图中可以看出随着颗粒粒径的增大,其对应的静压力曲线和动压力曲线均下降且压降速率随之增大。曲线中静压力突变的位置为喷动床内导流管入口处,此时导流管入口处的静压力低于喷动床入口处。同时,在喷动床顶部相对低压区的最低压力值也会随着粒径的增大而增大。从动压力曲线中观察可以发现,在喷动过程中,液体的动压力发生了两次突变。第一次发生在导流管入口处,第二次发生在导流管出口处,这是因为在导流管出口处液体发生喷射,流速较大,此时液体动压力减小,在喷泉的最高点动压力减小到0。

图5 不同粒径下静压力和动压力随着床高的分布

2.2 液体粘度对流场特性的影响

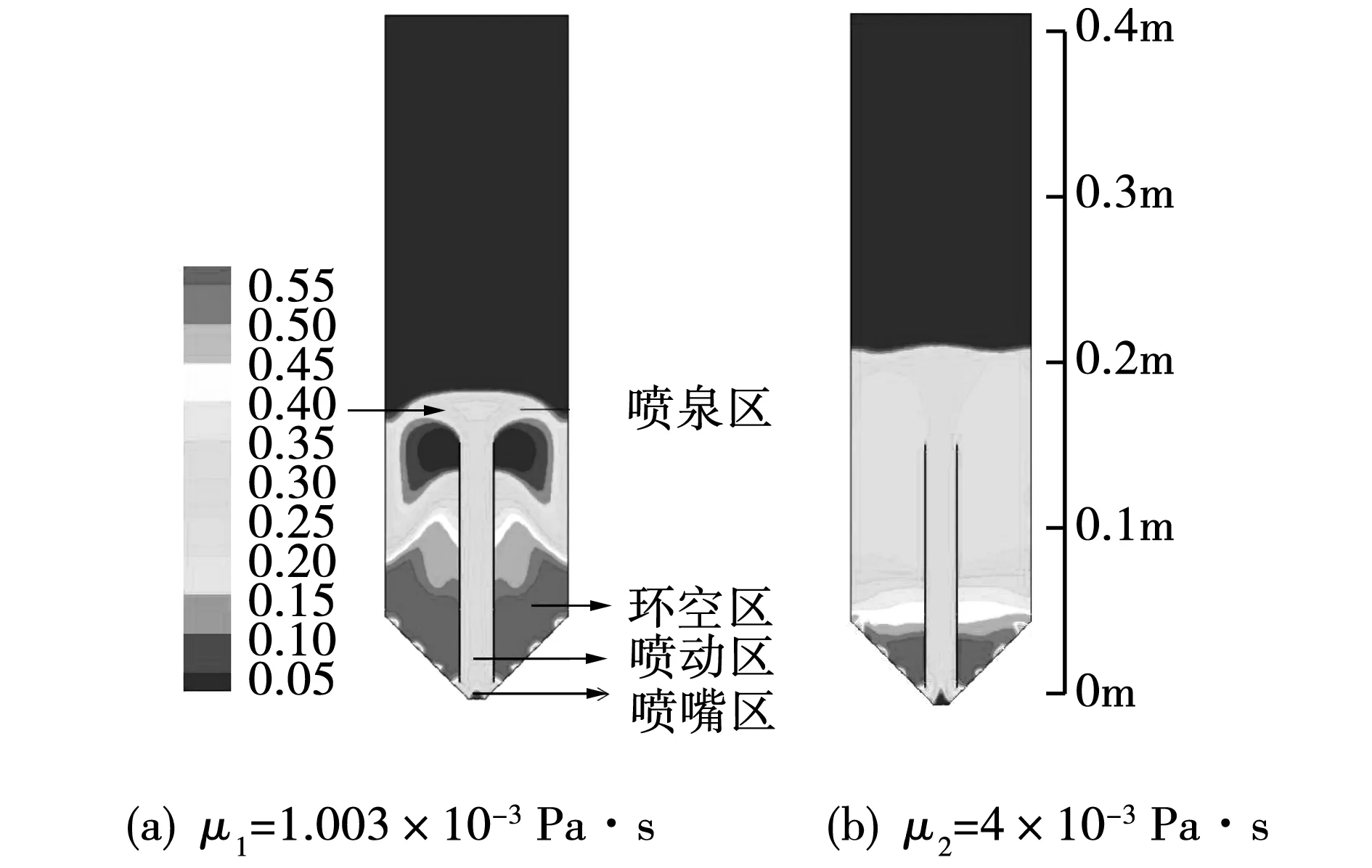

图6是液体粘度分别为1.003×10-3Pa·s和4×10-3Pa·s下颗粒的瞬时体积分布云图,此时床层高度分别为182 mm和200 mm。可以发现,随着液体粘度的增加,颗粒的分布更加均匀,颗粒的床层膨胀高度明显增大,喷动床的颗粒堆积区域显著减小,更多的颗粒进入环空区参与循环,喷动床的流动区域特性减弱。这是由于液体粘度增大,液体和颗粒之间的曳力作用变大,从而带动颗粒向上运动,但是颗粒在液相中的活跃性减弱,因而颗粒分布较为均匀,喷泉顶部逐渐趋于平缓状态,喷泉区不再明显。

图6 不同液体粘度下颗粒的瞬时体积分布

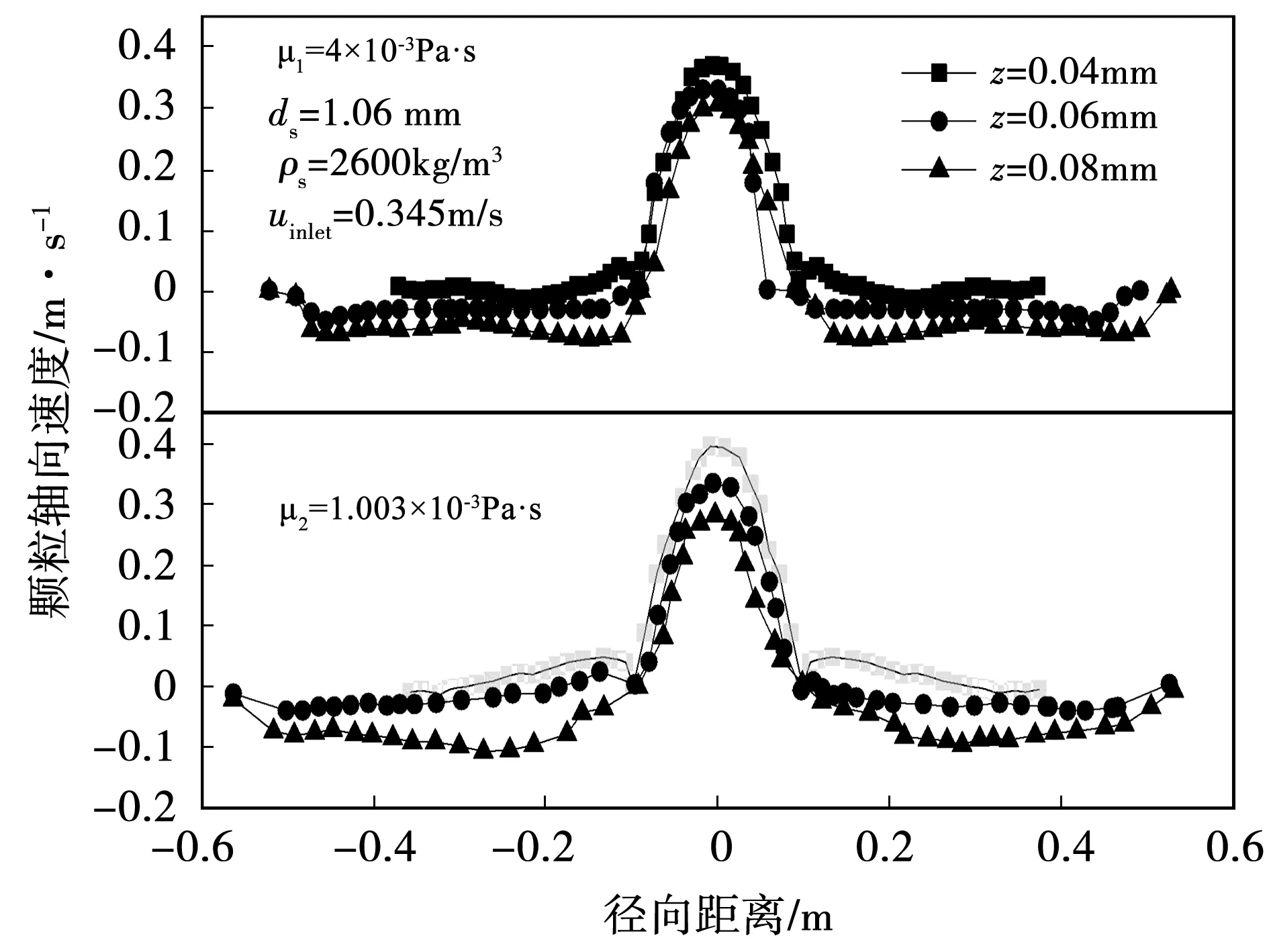

图7显示为不同液体粘度下,颗粒的轴向速度分布对比。从图中可以看出,在喷动区,颗粒的轴向速度随着径向距离的增加而减小。在环空区,颗粒的轴向速度先减小后在壁面附近逐渐趋向于0,随着液体粘度的增加,颗粒的轴向速度减小,其波动幅度较小,速度变化均匀。这主要是由于液体粘度的增大,液固两相之间的曳力作用增大,因而可以看出高粘度液体增加了对颗粒的携带能力,但是液相的粘性阻力也削弱了颗粒的活性。

图7 不同液体粘度下颗粒轴向速度的分布

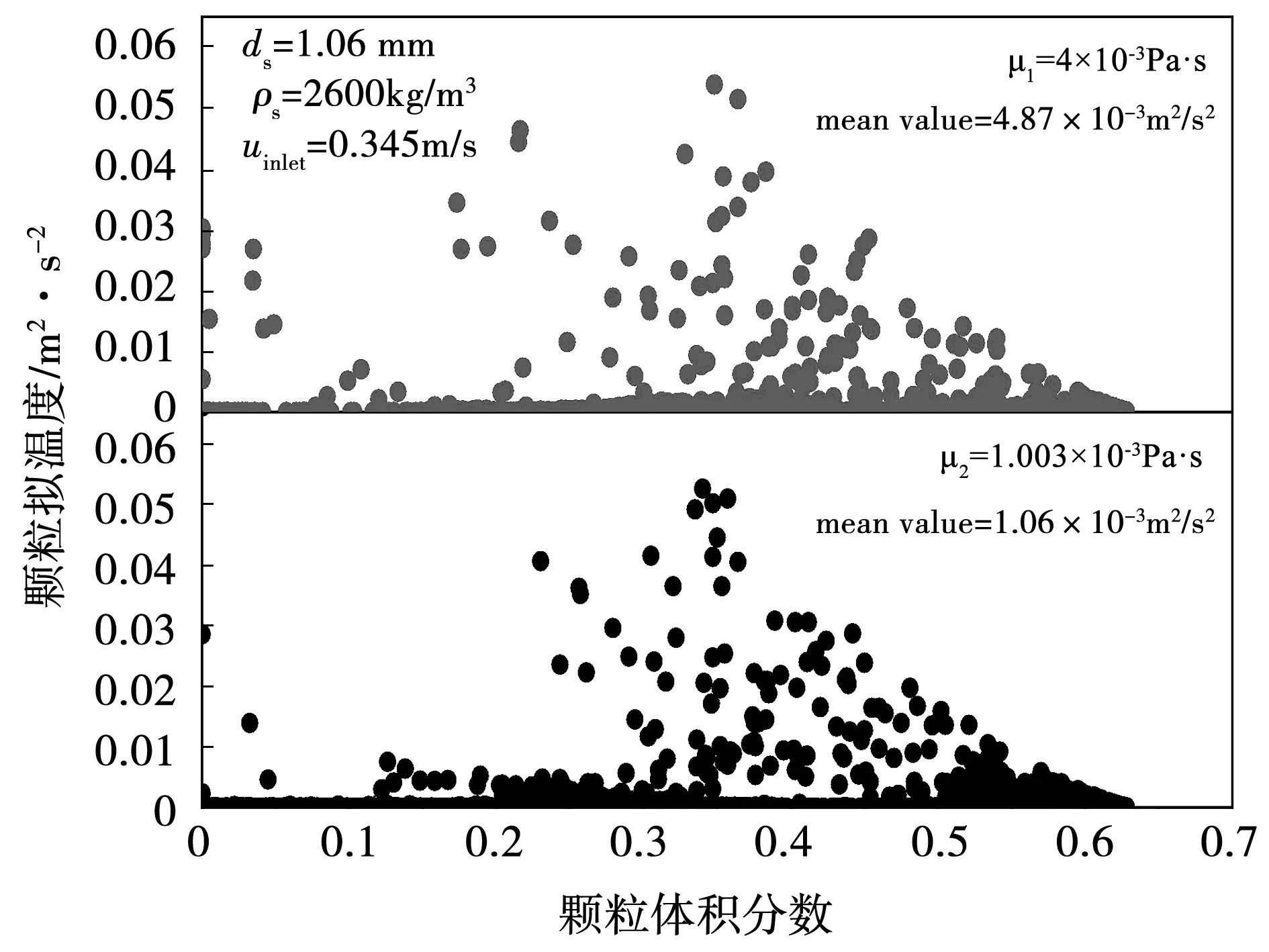

图8为不同液体粘度下颗粒拟温度随着颗粒体积分数变化的分布,可以在图中看出,颗粒的拟温度随着液体粘度的增加而增大,此时颗粒拟温度的平均数值分别为4.87×10-3m2/s2和1.06×10-3m2/s2,说明液体的粘度越大,更多的颗粒参与到流动和循环中,因而整体颗粒的脉动增强。

图8 不同液体粘度下颗粒拟温度的分布

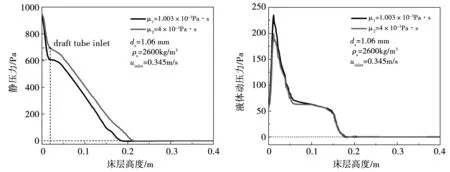

图9显示为不同液体粘度对静压力和动压力的影响,观察可发现随着液体粘度的增大,其相对应静压力曲线下降且压降值增加,压降差值为21 Pa。曲线中静压力突变的位置为喷动床内导流管入口处。从动压力曲线中观察可以发现,随着液体粘度的增大,其相对应动压力曲线下降且压降速率随之减小,液体的动压力发生了两次突变,当达到喷泉最高点时液体的动压力为0。喷动入口附近,粘度较小的液体中颗粒受到的阻力较小,颗粒的速度较大,因此动压力较大,随着床层高度的增加,两种粘度下的液体动压力曲线逐渐趋于重合,这是由于液体粘度的增加,携带颗粒的能量也较大,此时颗粒和液体混合的状态更接近于乳化相,其相间能量传递效果更好。颗粒在粘度较小的液体中,随着能量的损耗,速度也逐渐减小,动压力随之减小,因此两种粘度下的动压力值较为接近。

图9 不同液体粘度下静压力和动压力随床高的分布

3 结论

本文采用欧拉-欧拉双流体液固两相流模型,同时结合颗粒动理学数值模拟二维导流管喷动床内颗粒和液体的流体动力学特性,采用k-ε湍流模型研究液相湍流。对颗粒轴向速度、颗粒体积分数、颗粒拟温度等参数进行了分析和研究,研究结果表明:

(1)颗粒粒径增大,颗粒的轴向速度减小,此时颗粒的体积分数和颗粒拟温度随之增加,喷动床内的静压力压降值增加,液体动压力压降值减小。

(2)液体粘度增加时,颗粒的轴向速度减小,颗粒拟温度呈增加趋势,颗粒脉动更剧烈,循环和流化状态更好,当液体粘度增加到一定值后,喷泉区结构不明显,喷动床内的静压力压降值增加,液体动压力压降值减小。

(3)综合考虑颗粒粒径和液体粘度可以有效地提高导流管喷动床的喷动效率,减少颗粒的堆积,使颗粒循环更加充分,并为提高液固导流管喷动床的喷动效率提供了理论基础。