机理与数据融合的火电机组建模方法

贾佐梓,孙浩荀,李文辉,王 焜,郭耀元

(白山热电有限责任公司,吉林 白山 134300)

0 引言

近年来,由于环保压力的增加以及“双碳战略”的提出,我国的能源结构正在加速转型升级。而风、光电等清洁能源在大规模并网的过程中因其波动性、间歇性、夜间反调峰性等根本缺陷使得电网的稳定性需求不断增加[1-2]。火电机组相对于新能源,主要优势在于较为经济、便于调节,同时由于发展时间较长,技术也比较成熟,一直是我国的主力发电电源[3],并且将在未来较长时间内仍保持较高比重,因此,火电机组也开始由发电任务承担者转变为调峰调频的主力军,这就要求火电要具有更强的快速变负荷能力。

超临界火电机组因其大容量、高参数、经济环保等优点逐渐成为了火电主力军[4],但其由于机组蓄热能力低、非线性强、参数间强烈耦合,以及受火电大延迟、大惯性等特点影响,使得在实际运行中,机组变负荷速率低、精度差[5],因此,对超临界火电机组的灵活性改造已是势在必行。

目前,由于受到经济性、安全性、可重复性等各种因素的限制,研究超临界火电机组的方法主要是建立数学模型进行仿真而非现场实验[6]。

而本文提出了一种机理与数据融合的建模方法,借此建立了一种超临界火电机组模型,并结合火电机组的实际运行数据确定了关键参数,对模型展开了仿真特性分析及模型校核,校核结果良好,为火电机组后续的控制系统优化奠定了基础。本文验证了机理与数据融合建模方法的可行性,对之后其他机组的建模工作具有借鉴意义。

1 火电机组模型

1.1 主汽轮机功率模型

考虑到本文主要以提升超临界火电机组负荷响应速度为目标,因此,汽轮机侧主要建立功率模型。

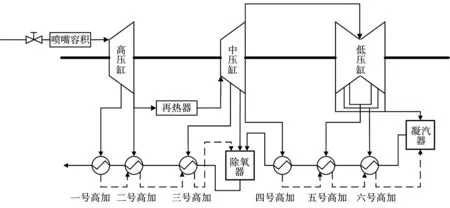

图1给出了汽轮机的简化结构示意图,主蒸汽经过阀门后进入高压缸做功,之后进入再热器,并在依次经过汽轮机中压缸、低压缸做功后经过冷凝器成为冷凝水,冷凝水被各级抽汽加热器逐级加热后送入锅炉,其中,各级加热器所用热蒸汽由对应抽汽环节提供[7]。

图1 汽轮机结构简图

在动态过程中,影响汽轮机功率的主要是主蒸汽流量,即当阀门开度增大后,更多的蒸汽会进入喷嘴,使得喷嘴处的压力升高,背压不变,因此喷嘴喷出的蒸汽流量增加,汽轮机的输出功率增加,转速也随之升高,这一过程,主要包括蒸汽容积环节以及转子环节两个蓄能环节[8]。因此,需要分别建立滑阀油动机、蒸汽容积和功率输出、汽轮机转子等三部分模型。

1.1.1 滑阀油动机模型

滑阀油动机是一种液压执行元件,被广泛用于控制汽轮机阀门开度,本文考虑了模型的动静态关系,并进行了简化,

静态关系如式(1)

Δsz=Ks·Δsx

(1)

动态关系如式(2)、式(3)

(2)

(3)

1.1.2 蒸汽容积环节模型

蒸汽容积环节主要以喷嘴建模为例,汽轮机的其他主要蒸汽容积环节,如高、中、低压缸、再热器等也有相同的建模过程。

由质量守恒有

(4)

由高调阀和汽轮机流量特性有

qm1≈K1sz

(5)

qm2≈K2p

(6)

(7)

1.1.3 转子模型

汽轮机转子模型的建立以转子方程为基础,以其作为功率与负荷之间的连接桥梁,建立起了汽轮机功率、负载、内摩擦耗功的不平衡与转子转速变化之间的关系。

转子功率平衡方程有

(8)

在额定工况下进行小偏差线性化并化简,

(9)

(10)

由于摩擦损耗功率与转速的三次方成正比,可得全工况下转子时间常数和自平衡系数有

(11)

(12)

本节公式涉及参数及物理意义如表1所示。

表1 汽轮机模型参数及物理意义

1.2 超临界直流锅炉数学模型

超临界直流锅炉取消了汽包这一缓冲原件,冷水通入锅炉中被加热,升高到一定温度后蒸发,直至过热,在这一整段过程中,都要考虑给煤量、给水量和阀门开度,由于没有了汽包,锅炉内水量占总水量的比重上升,导致直流炉的惯性相比于汽包炉更低,动态响应过程加快,各子系统之间的联系也更为紧密。

由于超临界直流炉属于分布式参数对象,结构庞大,数据复杂,本文基于工程实际,利用集总参数对直流炉模型进行了简化,并做出了一系列的假设,将直流炉模型分为了燃烧系统模型、锅炉汽水系统模型两部分。

1.2.1 燃烧系统模型

本文将燃烧系统模型分为制粉过程以及燃烧和工质吸热过程,制粉过程考虑了给煤机和磨煤机的延迟和惯性环节。

制粉环节,质量守恒有

(13)

(14)

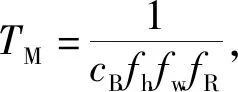

磨煤机特性

rb=cBMfhfwfR

(15)

(16)

燃烧过程看作是一个纯延迟环节;工质吸热过程看作是一个惯性环节,并通过蒸发与过热蒸汽系统模型加以体现,表述为

Q0=k0rbe-τ2s

(17)

1.2.2 锅炉汽水系统模型

在锅炉汽水系统建模过程中,本文将锅炉沿流程分为了三个控制体:第一个控制体起点是省煤器,终点是汽水分离出口,将过热段也分为了两部分,分别作为第二、第三控制体。

建立各控制区有效吸热量模型如下

Q0=k0rbe-τ2s

(18)

Qw=k1Q0,Qs=k2Q0,Qs1=ks1Qs,Qs2=ks2Qs

(19)

压力函数表示为

psst=γsst(hsst)·ρsst

(20)

pmst=γmst(hmst)·ρmst

(21)

由质量守恒、能量守恒及过热段蒸汽变化参数一致性假设化简可得

(22)

(23)

(24)

(25)

本节公式涉及参数及物理意义如表2所示。

表2 锅炉模型参数及物理意义

2 关键参数确定

2.1 汽轮机关键参数

本文汽轮机参数确定主要参考了相同型号汽轮机的给定参数,并结合辨识结果,最终各参数数值如表3所示。

表3 汽轮机模型参数取值

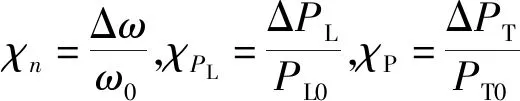

本文考虑了安装误差等实际因素导致的阀门开度与主蒸汽流量间的非线性误差影响,并根据已有数据进行拟合,对非线性关系进行了修正,拟合结果如图2所示。

图2 阀门流量拟合

本文还将在建模过程中未能包含的一些误差项统一看作为一个非线性环节,对输出功率的非线性误差进行了修正,拟合结果如图3所示。

图3 输出功率拟合

2.2 锅炉关键参数

2.2.1 稳态参数

本文做出了如下假设,认为稳态时,锅炉内部的参数不再发生变化,此时,结合锅炉稳态关系式,可得到稳态参数计算式,式中上标为*的参数代表锅炉稳态情况下的各物理量

(26)

根据稳态参数关系式,并结合实际过程,对已有数据进行拟合后可以得到稳态参数函数表达式中的各项系数,经验证后发现辨识效果良好

(27)

k3=23033.0507(pm-pmst)0.574 85

(28)

k4=205308.6721(psst-pmst)0.578

(29)

(30)

2.2.2 动态参数

本文做出如下假设,将动态过程中给煤、制粉的延迟时间与燃烧过程的延迟时间合并,并忽略了炉膛漏风,则有

(31)

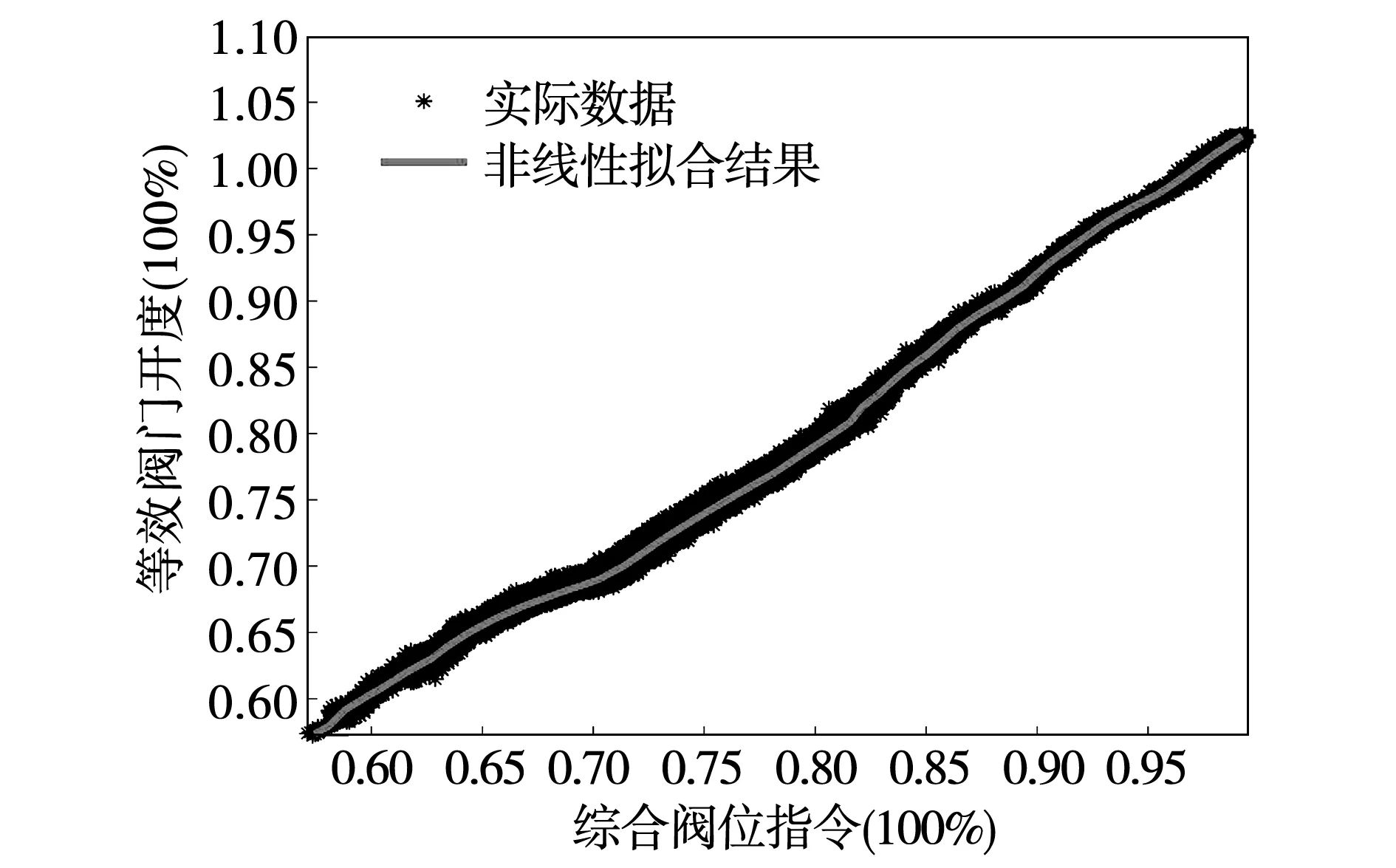

最终辨识效果为TM=72.7843,τ3=4.156,示意图如图4所示,可以看出,制粉系统与燃烧系统的动态参数表示效果良好。

图4 制粉与燃烧系统动态过程参数辨识效果

3 模型校验

3.1 汽轮机模型校验

在对阀门流量非线性进行修正后,本文研究了汽轮机调节级压力的模型仿真效果,如图5所示。分析可知,对阀门流量进行修正后,可以得到更好的动态或者静态过程中的调节级压力模型仿真效果。

图5 阀门非线性修正后调仿真效果

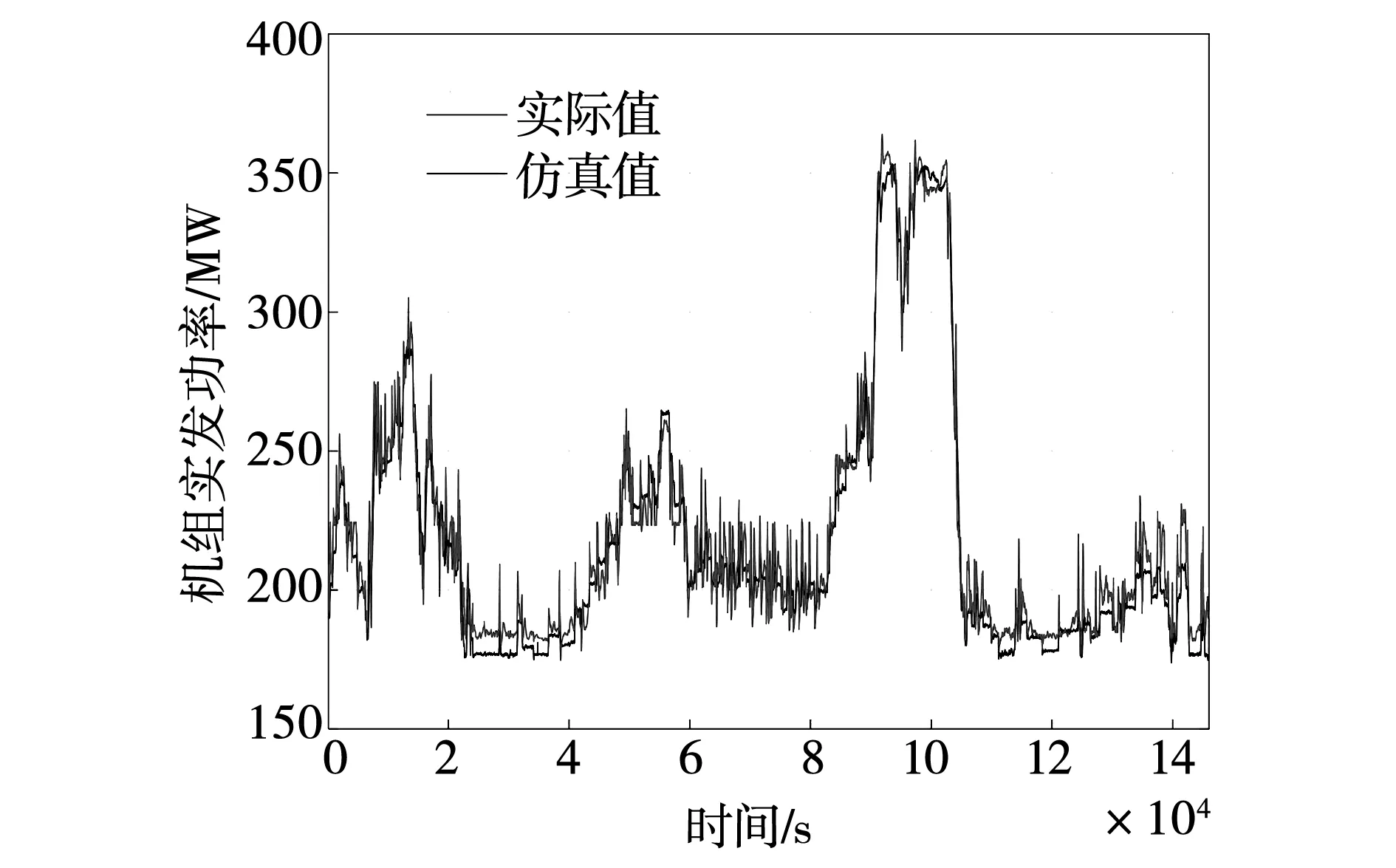

以实际数据为输入量,进行综合仿真分析,并将模型主要的仿真输出结果与汽轮机实际运行数据进行对比,对比结果如图6所示。

图6 汽轮机实发功率模型仿真效果与实际数据对比

3.2 模型校验

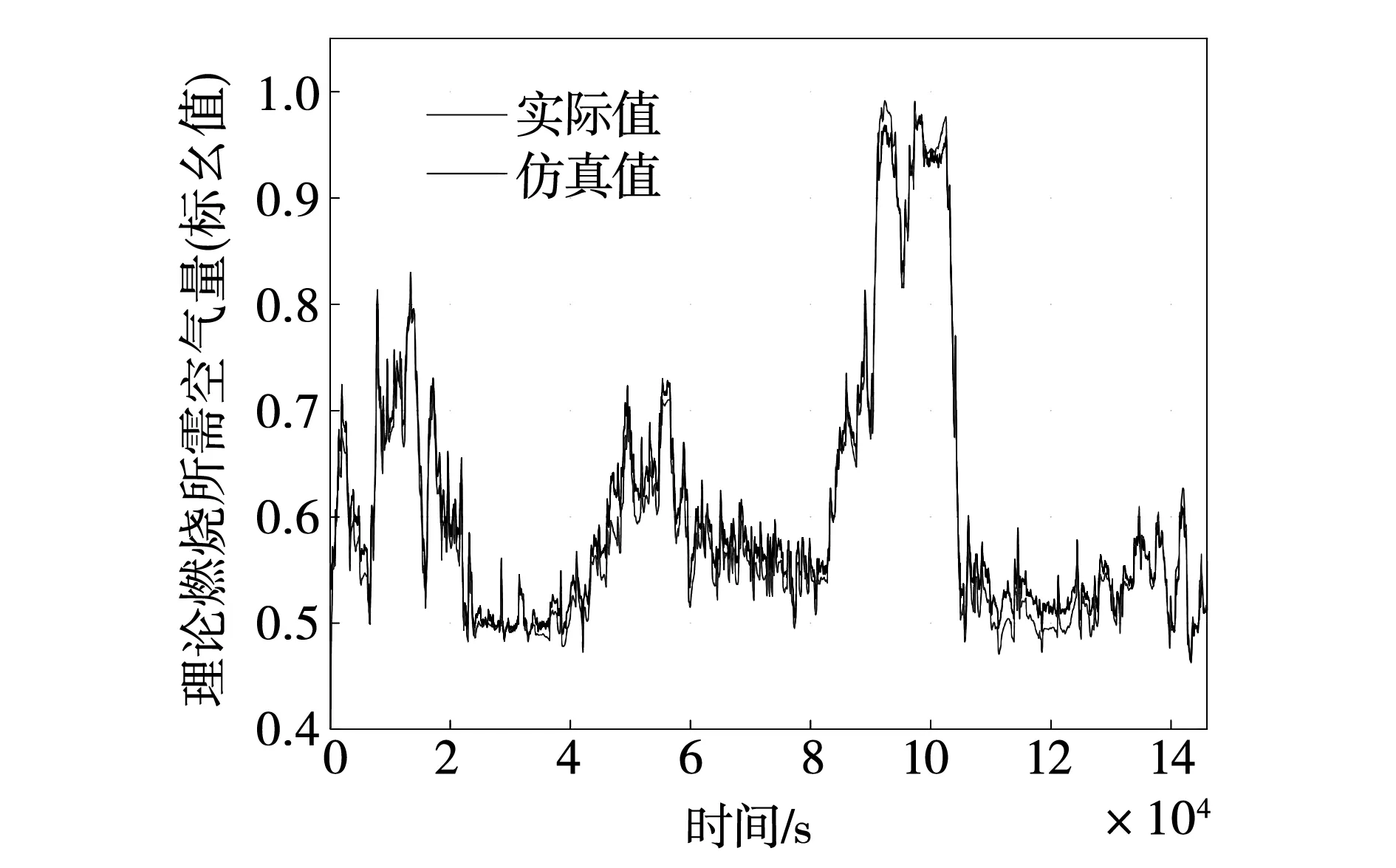

利用实验数据,进行综合仿真分析,并将仿真输出结果与机组实际运行数据进行对比,对比结果如图7、图8所示。

图7 主蒸汽压力模型仿真效果与实际数据对比

分析可知,模型仿真结果与机组实际数据仍有一定的偏差,但是这些偏差主要集中在一些动态环节上,由于机组本身因其工业抽汽及采暖抽汽而具有很强的非线性,同时在建模时也对机组进行了一定程度的结构简化,而仿真结果趋势正确且偏差不大,因此,本文认为,该结果已足以验证模型的正确性。

4 结论

本文从火电机组AGC、一次调频的灵活运行需求出发,分析了对于模型的各项要求,在建模过程中,主要是利用了机理与数据结合的建模方法,结合一部分火电机组的实际运行数据,通过合理的分析、推导与假设,建立了简化的汽轮机动态功率模型,并将超临界直流炉简化为三段式,实现了对超临界直流炉的集总参数建模。

在此基础上,本文利用机组的实际运行数据,分别对超临界火电机组模型的动态参数以及静态参数进行了辨识,并结合实际情况对其中一些模型做了修正,之后通过将机组实际运行数据与模型仿真所得数据进行对比,分析了误差出现的原因,认为误差是由于建模对象本身的强非线性以及所建为简化模型所导致,进而基本验证了所建模型的准确性。

综上所述,本文提供了一种数据与机理结合的建模方式,所建模型仿真结果与实际数据符合良好,为后续的控制优化工作奠定了基础,对于其他火电机组的建模工作也具有指导性意义。