ASG 除氧装置制水氧含量异常的原因分析及处理

周兴凯

(中核核电运行管理有限公司,浙江 嘉兴 314300)

0 引言

ASG 系统除氧装置,用于将pH 值为9 的SER 系统的除盐水除氧后为辅助给水水箱ASG001BA 的初次充水和补水,也用于处理pH 为7 的SED 水为反应堆补给水箱初次充水和补水。

秦山第二核电厂对反应堆补给水箱及辅助给水水箱水质的氧含量要求为溶解氧<0.1 mg/kg, 而除气装置能使水中溶解氧的总含量保持在0.1 ppm 以下,但投运以来,除氧装置运行时经常出现氧含量偏高的情况,尤其是在长期备用状态后重新启动时,氧含量超标现象显著。

1 除气装置的组成

两台机组共用一套除氧装置,它布置在一号机组的常规岛厂房。 这项设备包括一套除氧装置,其中有:

(1)两台除氧器给水泵(9ASG005PO/006PO)用于泵送除氧水。 一台泵运行时, 另一台泵备用。 此外,006PO 还用于对ASG 水箱的水进行再处理。 9ASG00 5PO 由一号机组从配电盘LLA 供电,9ASG006PO 由二号机组从配电盘LLA 供电。柴油发电机作为泵的应急电源。 如果是在运行中失去LLA 电源,则9ASG005PO 和9ASG006PO 所属的启动接触器仍保持接通状态, 泵停运,一直持续到柴油 发电机提供的应急电源使电源恢复。

(2)一台除氧器(9ASG001DZ);

(3)一台再生热交换器(9ASG001EX);

(4)一台冷凝水冷却器(9ASG001RF);

(5)一台非再生热交换器(9ASG002RF)。

2 除气装置的运行流程

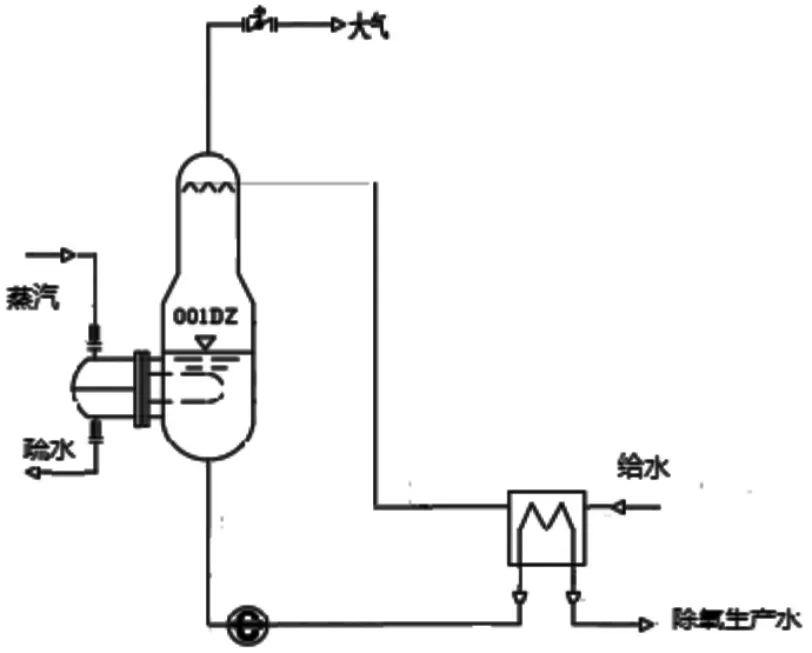

除氧装置运行流程主要包括升温、除氧、生产三种模式,其流程原理图如图1 所示。

图1 除氧装置流程原理图

(1)升温:这一工况的目的是蒸汽进入管束使除氧装置内的水升温。 除氧装置在空气覆盖下充水到正常水位,按下启动按钮后,打开蒸汽入口阀门,使蒸汽缓慢进入除氧装置的加热管束,对除氧装置内的水进行加热,为了获得均匀加热的效果,循环泵启动从除氧装置中吸水,然后经过三通阀进行装置内水的再循环,直到除氧器内温度加热至80℃时,除氧器发出除氧指令,开始向除氧模式转变。

当除氧装置内的温度较低时, 其空气的分压较大,造成除氧装置内的气体中空气的含量也较高。 为了保证在尽量短的时间内使除氧装置内的水升温和使其内部的空气释放,需要利用控制器将蒸汽的入口阀保持全开,并开启该装置的排气阀。

(2)除氧:除氧指令发出后,蒸汽持续进行除气装置的加热,并开始计时,在发出除氧指令17 分钟后除氧装置将向生产模式转换, 需保证在17 分钟内将除氧器内温度由80℃加热至105℃。 直到除气装置内部压力维持在0.12 Mpa、温度升高至105℃后维持,此时排气阀打开,完成装置内水的循环除氧,此过程持续17 分钟,然后向生产模式转换。

值得注意的是,水温达到额定温度后,并不代表着氧含量已经合格,此时水仍需要进行约5 次左右的再循环,保证氧含量满足要求。 这个过程中,溶解水中的氧气被蒸汽流不断的排放出去。

(3)生产:除氧指令在发出17 分钟后,生产三通阀开始由循环位置向生产位置转换, 此过程需要10分钟,此时装置由再循环加热转换为生产方式,即向外输送除氧水,而补水通过热交换初步加热后从除氧装置的顶部喷洒而出,完成加热除氧。

(4)保养:保养模式是将除氧装置的蒸汽管束侧处于氮气覆盖之下,以保证长期停运时有最佳的保养条件,防止氧气等物质对设备的腐蚀。 当蒸汽压力已降到0.15 MPa 时,由运行人员在控制台上给出这个信号。 此种模式是针对设备的使用寿命考虑的,与除氧装置运行除氧没有绝对关系。

3 除氧装置除氧的运行原理

常见的给水除氧的方法有化学除氧和热力除氧两种。 化学除氧的优点是可以彻底除氧,但由于加药价格高, 只能除去一种气体及要生成盐类等缺点,故电厂中较少单独采用这种方法。 热力除氧虽然不能彻底除氧,但它除去氧气的同时也除去了其他各种活性气体,它不需要加药又无盐类生成,故在电厂中被广泛采用。

3.1 化学除氧

化学除氧是向水中加入化学药剂,使水中的溶解氧与它发生化学反应, 生成无腐蚀性的稳定化合物,达到除氧的目的。 该方法能够彻底除氧,但不能除去其他气体,且价格昂贵,还会生成盐类,故在电厂中极少单独采用这种方法。 目前,广泛采用的是在给水中加联氨(NH), 它不仅能除氧, 还能提高给水的pH值,同时有钝化钢铜表面的优点。

联胺(NH)除氧原理: NH+O→N+2HO。

3.2 热力除氧

热力除氧的原理是将水加热至沸点,使氧的溶解度减小,水中的氧不断逸出。 热力除氧原理是根据气体溶解定律建立亨利定律和道尔顿定律来除掉水中溶解的氧及其他气体的。 为了保证热力除氧装置具有可靠的效果,在设计和运行上还应满足下列条件:(1)增加水与蒸汽的接触面积,水流分配要均匀;(2)保证氧气在水中的溶解压力与水面上它的分压之间有压力差;(3) 保证使水被加热到除氧装置工作压力下的沸腾温度,一般采用105℃。

亨利定律:

亨利定律反映了气体的溶解和离析规律,若无化学反应发生,在一定的温度下,液体溶解气体的量与液体上方该气体的平衡压力成正比。 气体在溶液中的溶解和离析是一个动态过程,若水面上某气体的实际分压力低于水中溶解气体所对应的平衡状态压力,则该气体就会在不平衡压差△P 作用下自水中离析出来,直至达到平衡状态时为止。 反之,将会发生该气体继续溶于水中的过程。 如果能使水面上某气体的实际分压力为零,在不平衡压差作用下就可把该气体从水中完全除掉。

道尔顿分压定律:

某一气体在气体混合物中产生的分压等于在相同温度下它单独占有整个容器时产生的压力相同;而气体混合物的总压强等于其中各气体分压之和,即气体分压定律,用公式表示为:

Pd=Ps+Pa。

式中:Pd,Ps,Pa 分别为除氧器中气体总压力,蒸汽分压力,空气分压力。

因此,热力除氧必须具备以下几个条件:(1)快速将水加热到相应压力下的饱和温度的传热条件,并在除氧器内有一定的滞留时间。(2)给水应有足够与加热蒸汽接触的表面积,保证良好加热效果。 (3)保证给水在除氧器内为紊流状态,增加气体的扩散速度。 (4)使气体从水中迅速离析并排走的传动、传质条件,降低除氧器内气体的分压力。(5)保持加热蒸汽与给水逆向流动,使给水中的气体加速分离。

实践表明:前三个条件较易满足,而后两个条件是彻底除氧的关键,也是除氧装置能否正常工作的主要因素。

秦山第二核电厂的ASG 除气装置采用的是喷雾式除氧装置,就是基于亨利定律和道尔顿定律,依靠一个调节加热蒸汽的压力调节器对除氧器本体进行加热,喷嘴以雾的形式将水喷出,使除氧器的绝对压力维持一个定值; 需要除氧的除盐水被送到除氧器的顶部,喷嘴以雾的形式将水喷出,液相雾滴与加热蒸汽接触,蒸汽和雾滴进行接触传热,由于雾滴的换热系数为13~15 kW/(m*℃), 瞬间可将雾滴加热至饱和温度,除盐水被加热后析出不凝气体,从排气管线排走。

4 AS G 除气装置运行异常原因分析及处理

4.1 ASG 除气装置运行异常现象

自2018 年至2021 年期间,秦山第二核电厂在启动除氧装置为下游水箱制除氧水时,发生十余次氧含量超标的情况, 并且在达到生产位置后40 分钟氧含量依旧在200 ppb~400 ppb 之间波动且无下降趋势,其中氧含量最高时达到1 200 ppb, 造成下游水箱水质变差,被迫紧急将除气装置停运。

4.2 氧含量不合格的原因及处理

4.2.1 补水温度低及补水流量大

补水的温度低以及补水流量过大时,蒸汽流量不能满足加热需求,除氧装置内的水未能加热至压力下的饱和温度,氧气不能有效去除,此种情况在冬季时尤为明显。

处理方式:冬季补水温度较低时启动除气装置需要将除气装置的制水流量调小,保证补水能快速被加热至饱和并排除溶解氧。

4.2.2 蒸汽流量波动大,除氧装置内部压力波动大

在除氧装置触发生产指令后,三通阀由循环位置转为向生产位置所需的动作时间为十分钟,而在生产指令发出五分钟时,气动的排气阀会自动关闭,若此时入口蒸汽调节阀动作缓慢,或由于惯性原因造成除氧装置内的压力剧烈的变化;在手动控制期间以及自动控制初期, 除氧器内部压力往往由于控制原因,导致内部压力波动较大,由于温度的惯性相比压力的惯性要大,造成除氧装置内的水的温度跟不上压力的变化,即水温低于气压对应的饱和温度,除氧水中排出的氧出现复溶的现象,水的氧含量增加。 因此,保证除氧装置压力的平稳,是保证氧含量合格的重要基础。

处理方式:在手动控制期间缓慢调节蒸汽流量调节阀,并在压力稳定后进行无扰切换,以及在生产阶段的前期,需要进行生产水的冲洗,在除氧装置运行稳定且氧含量合格后切换至接收罐。

4.2.3 排气不足,离析出的气体复溶

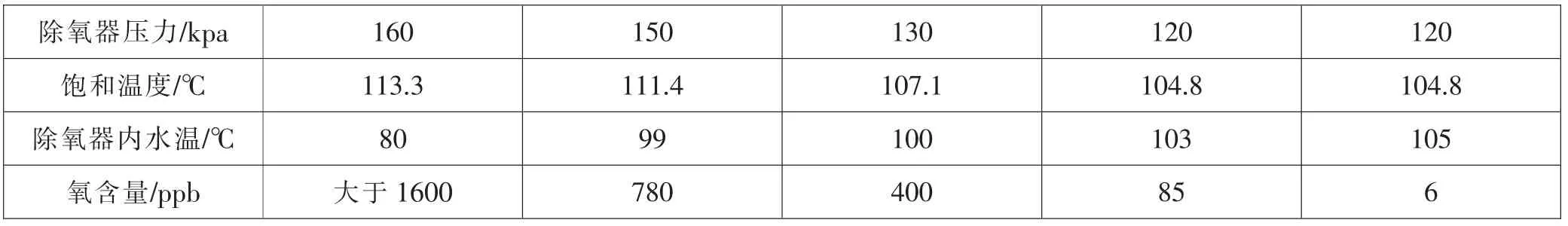

秦山第二核电厂在ASG 除气装置投运期间多次出现氧含量不合格的情况,并且在持续运行40 分钟左右后氧含量依然保持在400 ppb 左右不下降, 氧含量最高为1 200 ppb,对除氧器启动后的温度、压力、氧含量数据进行统计分析,见表1 中除氧器运行参数。

表1 除氧器运行参数

由运行参数可以看出,在除氧器温度和压力满足饱和水的压力温度值时,水中的氧含量值最低,满足水质要求;在水中氧含量过高时,主要原因在于水的温度低于除气塔运行时压力对应的饱和温度。

这是近年来除氧装置除氧不合格的主要原因,通过对除氧装置运行的数据分析,可以看出,除氧装置达到生产状态时,除氧水的温度未达到内部压力下的饱和温度,内部压力过高,通过对排气阀及排气管线的排查,发现排气管线由于管线布置原因,在某一段位置上存在水封的可能性, 在除氧装置长期备用后,冷凝水不断积聚最终形成水封,导致排气不足。

处理方式: 临时消除水封的方式主要有两种:正压法排水和负压法排水。 下面分别对两种方法的可行性进行分析。

(1)正压法排水。

现场排气管线上水封管线部分的长度约9 m,排气管线经过水封管线部分后向上延伸约30 m 后与大气相同,所以要想通过正压方式将水封排除,需要克服最少9 m 水柱形成的压力,下面对正压法将水排除所需要的压力进行计算。

除氧装置所需内部压力计算:

P=P+ρgh

P=1.013×10Pa+1×10kg/m×9.8 N/kg×9 m

P=1.895×10Pa

式中:P为除气塔压力;P为大气压力;ρ 为水的密度;g 为重力加速度;h 为水柱高度。

通过上式计算, 在忽略管线的阻力的情况下,排除水柱所需的除氧器压力为2.483×10Pa。

设计上为了提供除氧装置的超压保护,在除氧装置底部安装有一个安全阀,安全阀的设定值为1.4×10Pa,即除氧装置能提供的最大压力不能满足将水封排除的压力要求。

(2)负压法排水。

负压法排水法是通过对除氧装置进行排水,使其内部形成微负压,从而将水吸入除氧装置内部。 现场排气管线上水封管线部分的长度约9 m, 但水封所在高度与除氧装置排气管线安装位置相差约1 m, 即水封管的水若想回到除氧装置内部,只需克服1 m 的水柱所形成的压力,下面对负压法将水排除所需要的压力进行计算分析。

除氧装置所需内部压力计算:

P=P-ρgh

P=1.013×10Pa-1×10kg/m×9.8 N/kg×1 m

P=0.915×10Pa

式中:P为除气塔压力;P为大气压力;ρ 为水的密度;g 为重力加速度;h 为水柱高度。

排水量的计算:

整个除氧装置的容积为7 m,正常水容积为3 m,气容积为4 m由理想气体状态方程可得:

P×V=P×V

1.013×10Pa×4m=0.915×10Pa×V

V=4.428 m

V=V-V=0.428 m

式中:P为排水前除氧装置内压力,为常压;P为排除水封所需除氧装置内部压力;V为除氧装置正常气容积;V为排水后除氧装置气容积;V为所要排水体积。

通过上面计算知,只需将除氧装置内部压力降低至0.915×10Pa 即可将水封消除,且满足除氧装置的设计承压要求,而实际的排水量为0.428 m。

通过上述计算,通过手动对除氧装置排水0.428 m,将压力由常压降至微小负压,从而使水封吸回到除氧装置内部的方法可行,并经实际验证效果明显,能很好地解决除氧装置运行异常的问题。

5 运行建议

(1)根据运行实践表明,除氧装置排气管线堵塞主要发生在长期热备用状态之下,在此状态之下除氧器内的水蒸气进入管线会在管线内发生冷凝,从而导致水封,建议优化除氧装置的运行方式,减少热备用时间。

(2)虽然通过上述方式可以解决水封问题,但给实际生产运行带来了负担,建议将排气管线进行重新布置,设置成慢坡状态避免U 型管线的存在,从而避免形成水封,或在可能形成水封的排气管线上增加疏水装置,保证凝结水的有效排除防止水封形成,从而防止复溶现象。

(3)由除氧装置运行原理可知,循环除氧状态向生产状态转换是由时间控制的,若在发出生产指令时温度不能达到对应压力的饱和温度105℃时, 氧含量不合格的水就会流入下游罐子,造成罐子中的水氧含量超标, 建议在向生产状态转换条件中增加温度要求,可以避免上述情况的发生。

6 结语

本文通过对ASG 系统的除氧装置运行时的氧含量异常进行分析, 确认了造成氧含量高的根本原因,找到了有针对性的解决方案,并通过计算论证得出排除水封所需要的压力值及需要排水的体积,为故障的排除提供了理论基础,并提出增加疏水管线的方式彻底消除水封及增加生产状态转换条件,提高了除氧装置的运行可靠性,同时对其他除氧装置的运行具有一定的借鉴作用。