用盐酸从钢渣中浸出磷试验研究

陈慧方,吕宁宁,杨金星,苏 畅,王海川

(1.安徽工业大学 冶金工程学院,安徽 马鞍山 243032;2.冶金减排与资源综合利用教育部重点实验室,安徽 马鞍山 243002)

钢渣是炼钢过程中的副产物[1-3],其中含有一定量磷[4-5],直接回用于炼钢会导致铁水中磷浓度升高,影响铁水质量[6-7]。从钢渣中脱磷,可采用碳热还原法[8-10],将大部分磷转入到铁碳合金中;或通过高强度磁选,将磷转到非磁性相中,而铁、锰进入磁性相中[11]。利用钢渣中含磷相密度低于其他物相的特点,将钢渣高温熔融然后缓慢冷却,也可脱除含磷相[12-17]。但这些方法通常需要在高温下进行,能耗高,对反应设备要求高。而湿法处理不需要较高温度,操作简便,目前已逐渐用于从钢渣中除磷,如用无机酸浸出磷[18-20],适宜条件下,磷可完全脱除。

为了提高磷的浸出率,降低无机酸浸出液的量,试验研究了用低浓度盐酸溶液从钢渣中浸出磷,以期为有效脱除钢渣中的磷提供参考。

1 试验部分

1.1 试验原料

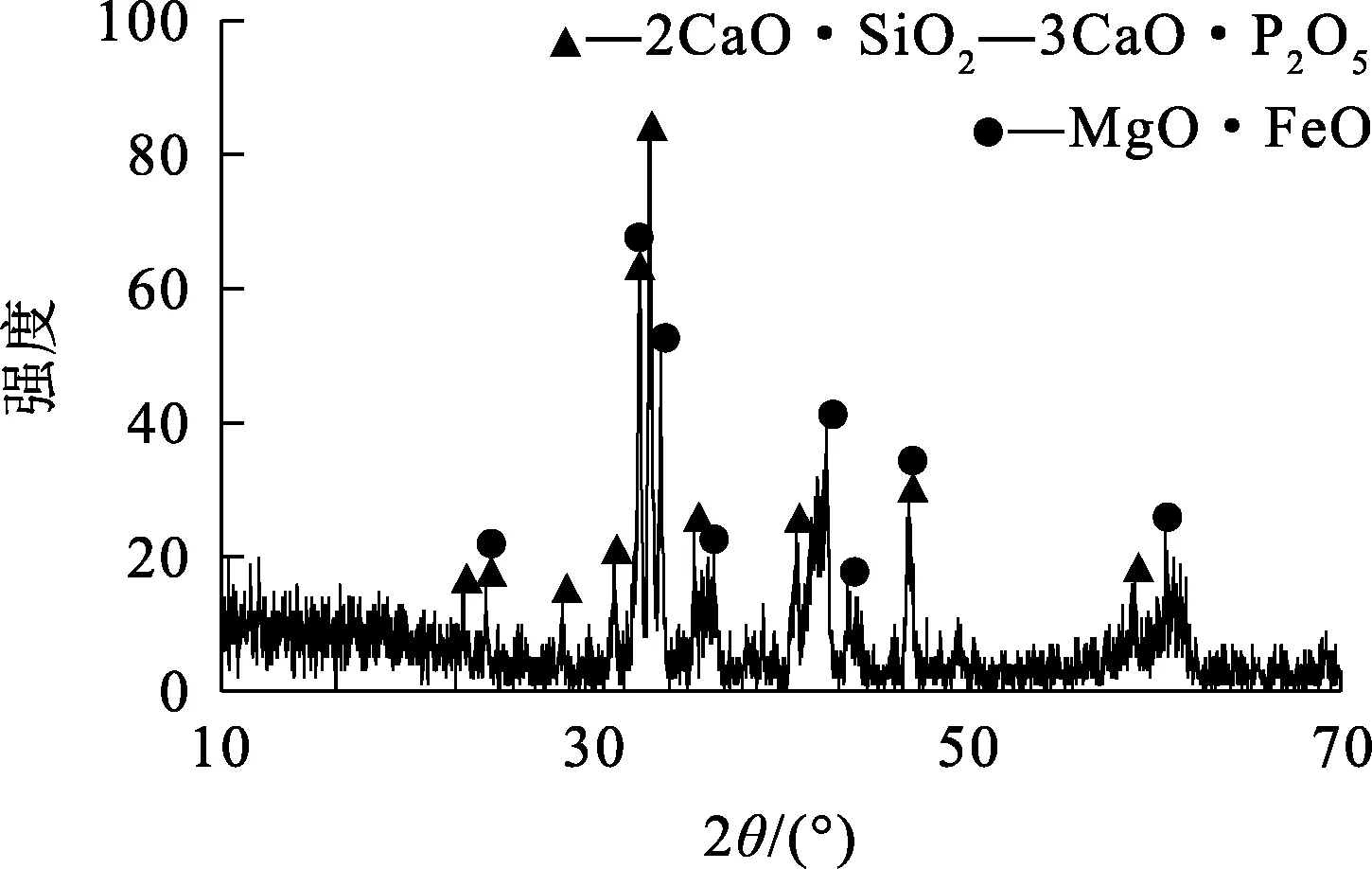

钢渣:取自某钢厂,其化学成分见表1,XRD分析结果如图1所示。钢渣碱度为2.91,P2O5质量分数3.60%,主要物相为2CaO·SiO2—3CaO·P2O5和MgO·FeO固溶体。

表1 钢渣的化学成分 %

图1 钢渣的XRD分析结果

1.2 试验原理与方法

用盐酸从钢渣中浸出磷的化学反应[21-23]如下:

(1)

(2)

取10 g钢渣于烧杯中,加入盐酸溶液,置于恒温水浴电动搅拌装置中搅拌,反应一段时间后取5 mL浸出液,过滤后用电感耦合等离子体发射光谱仪(ICP)测定其中磷质量浓度,计算磷浸出率。磷浸出率计算公式如下:

(3)

式中:r—磷浸出率,%;V—浸出液体积,L;ρ—浸出液中磷质量浓度,mg/L;m—钢渣中磷质量,mg。

2 试验结果与讨论

2.1 盐酸浓度对磷浸出率的影响

钢渣粒度65 μm,温度25 ℃,浸出时间10 min,搅拌速度600 r/min,液固体积质量比40/1,盐酸浓度对磷浸出率的影响试验结果如图2所示。

—■—0.03 mol/L;—●—0.05 mol/L;—▲—0.07 mol/L;—▼—0.10 mol/L;—◆—0.20 mol/L。图2 盐酸浓度对磷浸出率的影响

由图2看出:随盐酸浓度增大,磷浸出率升高;当盐酸浓度超过0.1 mol/L后,磷浸出率增幅减小。盐酸浓度过大,浸出液酸度增大,后续处理难度加大。综合考虑,确定盐酸浓度以0.1 mol/L为宜。其他条件不变,磷浸出率随浸出时间延长迅速升高,10 min后变化较小,说明磷的浸出反应主要发生在浸出初期,10 min之后已基本浸出完全,浸出反应趋于平衡。综合考虑,确定浸出时间以10 min为宜。

2.2 温度对磷浸出率的影响

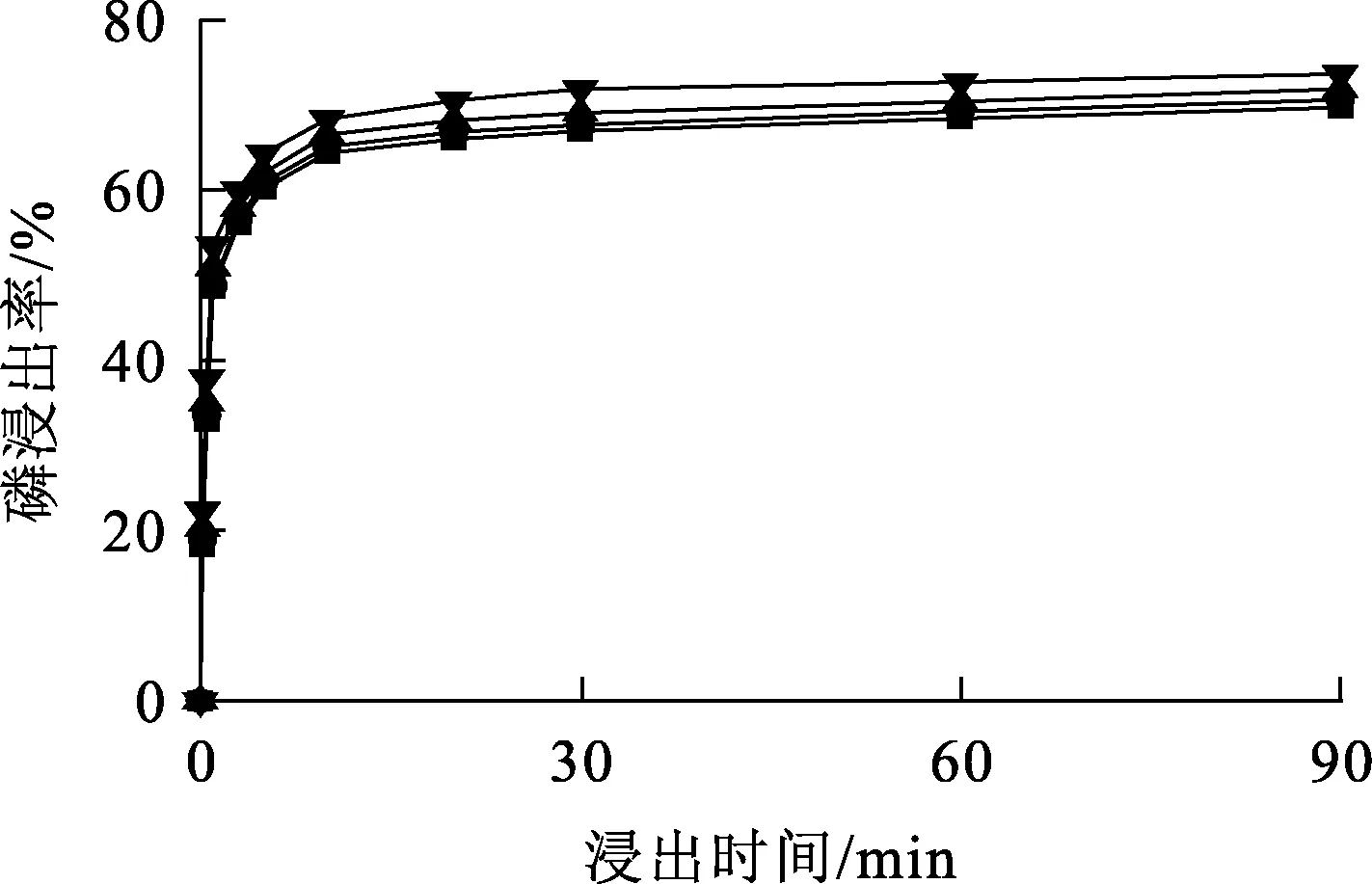

钢渣粒度65 μm,盐酸浓度0.1 mol/L,浸出时间10 min,搅拌速度600 r/min,液固体积质量比40/1,温度对磷浸出率的影响试验结果如图3所示。

—■—25 ℃;—●—40 ℃;—▲—60 ℃;—▼—80 ℃。图3 温度对磷浸出率的影响

由图3看出:随温度升高,磷浸出率逐渐升高,但升高幅度不大,即温度对浸出反应影响不大。酸浸反应本身是放热反应,升高温度虽有利于传质,但对促进磷的浸出反应作用不大,综合考虑,确定浸出在室温(25 ℃)下进行即可。

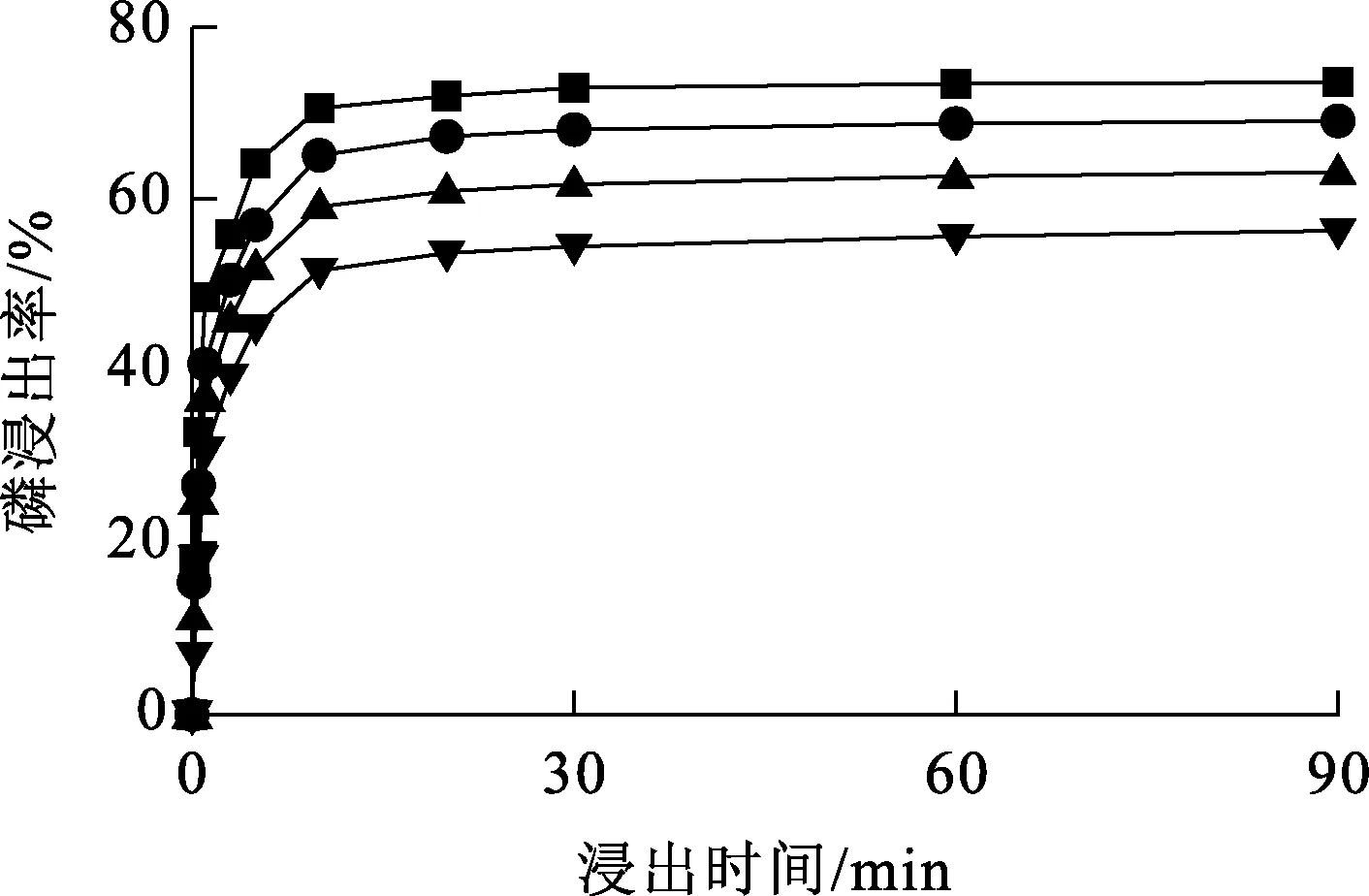

2.3 液固体积质量比对磷浸出率的影响

钢渣粒度65 μm,盐酸浓度0.1 mol/L,浸出时间10 min,搅拌速度600 r/min,温度25 ℃,液固体积质量比对磷浸出率的影响试验结果如图4所示。

—■—5/1;—●—40/1;—▲—80/1;—▼—100/1。图4 液固体积质量比对磷浸出率的影响

由图4看出:随液固体积质量比增大,磷浸出率升高,尤其液固体积质量比由5/1增大至100/1,磷浸出率增幅明显。液固体积质量比增大,会大大降低体系黏度,有利于H+与钢渣中的细小颗粒之间的运动与碰撞,促进反应进行。为保持较高的磷浸出率,同时尽可能降低后续溶液处理量,确定液固体积质量比以40/1为宜。

2.4 搅拌速度对磷浸出率的影响

钢渣粒度65 μm,盐酸浓度0.1 mol/L,浸出时间10 min,液固体积质量比40/1,温度25 ℃,搅拌速度对磷浸出率的影响试验结果如图5所示。

—■—200 r/min;—●—400 r/min;—▲—600 r/min;—▼—800 r/min。图5 搅拌速度对磷浸出率的影响

由图5看出:随搅拌速度增大,磷浸出率呈升高趋势,但总体上变化不明显。搅拌强度增大可加速反应物传质扩散;但随搅拌速度增大至600 r/min 后,磷浸出率仅略有增大,说明此条件下传质不是反应限制因素。综合考虑,确定搅拌速度以600 r/min为宜。

2.5 钢渣粒度对磷浸出率的影响

盐酸浓度0.1 mol/L,液固体积质量比40/1,温度25 ℃,搅拌速度600 r/min,钢渣粒度对磷浸出率的影响试验结果如图6所示。可以看出:随钢渣粒度减小,磷浸出率明显升高;钢渣粒度减小至65 μm时,磷浸出率在10 min 后达70.6%。降低钢渣粒度可增大比表面积,进而有效提高与酸溶液的接触面积,有利于浸出反应进行。

—■—65 μm;—●—95 μm;—▲—110 μm;—▼—125 μm。图6 钢渣平均粒度对磷浸出率的影响

浸出前、后钢渣颗粒的形貌如图7所示,不同位置的能谱分析结果如表2所示,盐酸浸出后钢渣的XRD分析结果如图8所示。可以看出:相比于原始钢渣,用0.1 mol/L盐酸溶液浸出后,钢渣颗粒表面出现了大量孔洞;能谱分析结果(表2)表明,浸出后钢渣颗粒表面为镁铁相,未发现2CaO·SiO2—3CaO·P2O5固溶体相;浸出后,钢渣中只含有镁铁相(图8),进一步证实了2CaO·SiO2—3CaO·P2O5固溶体相已被大量溶解。

图7 浸出前(a)、后(b)钢渣颗粒的形貌

图8 盐酸浸出后钢渣的XRD图谱

表2 图7中不同位置的能谱分析结果 %

3 结论

用盐酸浸出含磷固溶体可实现对钢渣脱磷。适宜条件下,磷脱除率达90.36%。脱磷溶液中的磷可回收磷酸盐,钢渣可返回炼钢流程。