CSP流程耐候钢SPA-H成分优化及性能分析

赵海山,张振海,郭 锐,何 博,鲍 磊

(马鞍山钢铁股份有限公司,安徽 马鞍山 243000)

全球90%以上的集装箱产自我国,近两年进出口用的集装箱数据增加明显,生产集装箱用热轧耐候钢市场行情较好[1-2]。生产集装箱使用的耐候钢主要有SPA-H、Q355NH等,规格以1.6~6.0 mm热轧板为主。为保证集装箱用钢板具有良好的机械性能和耐腐蚀性能等,在热轧板生产过程中添加一定量的Cu、Ni、P、Cr等合金元素,其中Ni元素是最昂贵的合金[3-5]。由于集装箱用耐候钢板合金含量高,铸坯温降大,热轧规格薄等原因,常出现冷弯开裂等问题[6-8]。我厂CSP产线主要生产耐候钢品种为SPA-H,年热卷产量在10万吨以上,占CSP产线总产量比例为10%左右。CSP产线SPA-H热卷以薄规格为主,厚度≤2.0 mm热卷产量占比为70%左右。

为提高产品市场竞争力,在满足连铸生产稳定和产品力学性能的前提下,研究了使用增Ti成分设计思路,降低耐候钢SPA-H中Ni含量的可行性,实现质量提升和降本增效目的。经过CSP流程耐候钢SPA-H工艺优化及性能分析,成功试制出的低成本耐候钢SPA-H产品,在下游集装箱行业进行试用评价,产品性能满足客户要求。

1 试验方法

CSP产线生产耐候钢SPA-H成本优化存在一系列工艺技术难点。钢区存在的主要问题有铸坯纵裂纹缺陷,严重时会造成漏钢事故,为确保铸机开浇正常,SPA-H钢成分设计按照镍≥0.10%组产。通过开展工艺成分优化试验,取消耐候钢SPA-H钢中的Ni元素,采用Ti元素替代,对铸机浇铸稳定性和铸坯质量的影响进行跟踪和验证,确保成品性能满足技术标准要求。

轧制方面的难点主要是新的成分体系与目前的体系差异大,而成分优化后的耐候钢SPA-H的生产又必须在浇次的末期进行工业试验,混轧对轧制的稳定性有较大的影响。在充分调查耐候钢SPA-H生产控制难度的基础上,对成分和工艺进行优化。

1.1 成分设计

为降低集装箱用耐候钢SPA-H生产成本,确定耐候钢SPA-H成分见表1。

表1 耐候钢SPA-H成分目标设计 单位:%

1.2 工艺流程设计

CSP流程耐候钢SPA-H开发工艺流程:铁水预处理→转炉→LF精炼→CSP连铸→均热→CSP热轧→用户试用测评。

2 结果分析及讨论

2.1 化学成分

根据成分优化前后的方案开展工业化试验,进行光谱、氧氮分析测试,成分控制结果见表2。试验炉次的Ni含量降低至0.02%,相比优化前Ni含量降低0.09%,Ti含量增加到0.033%,相比优化前Ti含量增加0.029%。经成分优化后吨钢降本在80元以上,可有效降低耐候钢SPA-H生产成本。

表2 耐候钢SPA-H化学成分 单位:%

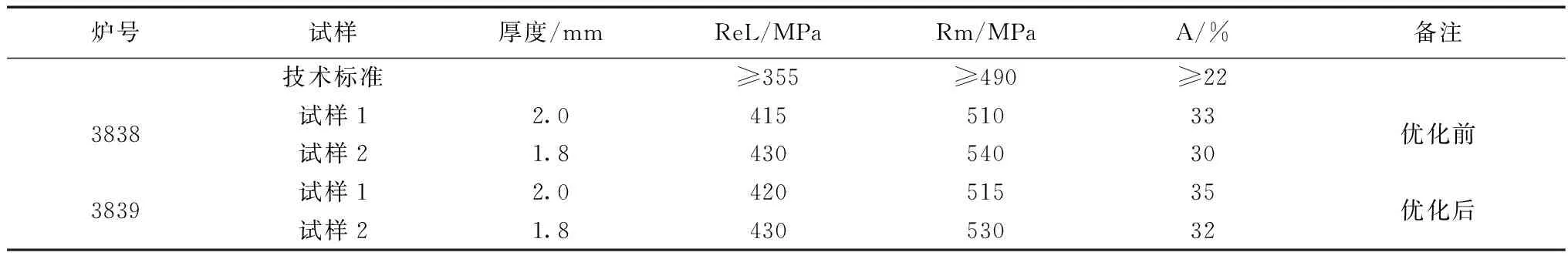

2.2 力学性能

成分优化前后耐候钢SPA-H热卷生产力学检验结果见表3。通过低Ni高Ti的成分设计,生产的耐候钢SPA-H抗拉强度、屈服强度和延伸率等力学性能指标基本一致,满足技术标准要求。耐候钢SPA-H成分中Ni含量的减少会降低钢板的抗拉强度和屈服强度,Ti含量的增加,有效形成细小的TiN夹杂,在生产过程中起到细化晶粒作用,提高钢板的力学性能,优化成分达到降低生产成本、不降低产品质量的目的。

表3 耐候钢SPA-H力学性能

2.3 表面质量

2.3.1 铸坯表面质量

对耐候钢SPA-H成分优化前后的铸坯进行角部裂纹验证,结果见表4和图1。铸坯窄部(N)和宽部(B)裂纹长度测试结果基本一致,均在2 mm以内,成分优化后铸坯裂纹长度控制略优,均满足技术标准和生产要求。

表4 板坯角部酸洗验证结果

3838(成分优化前)

3838(成分优化后)图1 耐候钢SPA-H板坯角部验证

2.3.2 热卷表面质量

成分优化前后生产的耐候钢SPA-H热卷表面酸洗后质量见图2。热卷质量表面酸洗后质量控制良好,表面无明显裂纹、划伤等缺陷,满足技术标准控制要求。

3838(成分优化前)

3838(成分优化后)图2 耐候钢SPA-H热卷酸洗后表面照片

2.4 冷弯性能

成分优化前后耐候钢SPA-H热轧板进行冷弯检验,结果见图3。采用冷弯2a和0a测试,成分优化前后冷弯部位均无裂纹,测试结果均满足技术标准要求。

3838(成分优化前,d=2a)

3838(成分优化后,d=0a)

3839(成分优化前,d=2a)

3839(成分优化后,d=0a)图3 耐候钢SPA-H冷弯测试结果

高Ni低Ti

低Ni高Ti(试验钢)图4 试验钢腐蚀实验前表面质量

2.5 耐腐蚀性能

腐蚀试验采用型号为ZJFS-700的周期浸润腐蚀试验箱,腐蚀形貌观察采用型号为FEI Quanta 450的扫描电镜,锈层腐蚀产物分析采用型号为GENESIS XM2的能谱仪。周期浸润腐蚀试样采用尺寸为40 mm×60 mm×4 mm的挂片试样,锈层微观形貌观察的试样为15 mm×15 mm×厚度的金相试样,试样表面经磨床加工(Ra=0.25 μm)。

腐蚀试验参数:腐蚀液温度45±2 ℃、箱内环境温度45±2 ℃,环境相对湿度70%±5%R.H.,腐蚀液为0.01 mol/L的亚硫氢钠溶液,补给液为0.02 mol/L的亚硫酸氢钠溶液;试验时间:72 h,每1循环周期60±3 min,其中试样在腐蚀液中浸润时间12±1.5 min。腐蚀产物的去除按照GB/T 16545-2015 《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》进行。

腐蚀失重率(W)按下式进行计算:

式中:W-失重率,g/(m2·h);G0-试样原始重量,g;G1-试样试后重量,g;a-试样长度,mm;b-试样宽度,mm;c-试样厚度,mm;t-试验时间,h。

相对腐蚀率=W试验钢/WSPA-H×100%。

成分优化前后耐候钢SPA-H热轧板进行耐腐蚀检验,结果见图5。成分优化前腐蚀率为42.66%,成分优化后腐蚀率为42.78%,成分优化对耐候钢的腐蚀性能几乎没有影响,满足用户使用要求。

高Ni低Ti 低Ni高Ti(试验钢)图5 试验钢腐蚀速率及腐蚀实验后表面质量

2.6 显微形貌观察

成分优化前后耐候钢SPA-H热卷边部进行显微形貌观察,测试结果见图6。经50倍放大后,耐候钢SPA-H热轧板质量控制良好,边部无细小裂纹,成分调整对热板边部质量控制无明显影响。

3838(成分优化前,50×) 3839(成分优化后第1卷,50×)

3839(成分优化后第3卷,50×) 3839(成分优化后第5卷,50×)图6 成分优化前后热卷边部显微形貌

3 结论

(1)成分优化前后,耐候钢SPA-H铸坯质量、热卷力学性能、端部表面质量良好,酸洗后表面质量良好,冷弯性能达到0级、耐腐蚀性能和显微形貌等控制良好,满足技术标准和用户使用要求;

(2)成分优化后,耐候钢SPA-H吨钢成本降低80元以上,年降本量达到800 万元,满足耐候钢降本增效的要求,增加产品市场竞争力。