780 MPa级双相钢点焊焊接工艺研究

牛月鹏,王世博

(1.河钢集团邯钢公司 技术中心,河北 邯郸 056015;2.珠海广通汽车有限公司邯郸分公司 工艺设备部,河北 邯郸 056300)

随着汽车工业的不断发展,汽车轻量化及汽车车身防腐已经成为人们日益关注的问题[1-3]。在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染。汽车整车重量降低10%,燃油效率可提高6%~8%;汽车整备质量每减少100公斤,百公里油耗可降低0.3~0.6升。当前,由于环保和节能的需要,汽车的轻量化已经成为世界汽车发展的潮流。同时汽车车身腐蚀也是人们非常关注的话题,车身腐蚀可以分为外观腐蚀、结构腐蚀和穿孔腐蚀。其中,结构腐蚀通常为车身结构件发生腐蚀,直接影响汽车安全性和使用寿命。因此随着汽车轻量化的发展及防腐性能的要求,高强度镀锌板在国内应用越来越广泛,尤其是双相钢镀锌板,它具有独特的双相组织,各项性能比较优越,多用于汽车结构件。但该级别钢材强度高且有镀锌层附着,使其焊接工艺制定较为困难[4-6]。对此进行深一步的研究和工艺探索。

1 试验材料

试验材料为邯宝生产的HC420/780DPD+Z镀锌板材,厚度选取1.4 mm。

2 试验设备

本试验选用伏能士DeltaSpot逆变电阻焊机作为试验设备,该类点焊机具有热输入集中、稳定、焊接电流小、焊接时间短、焊接效率高、质量稳定等优势,目前已逐渐代替传统的工频式点焊机,成为国内外重点整车及零部件配套企业广泛使用的焊接设备。其各项性能指标均满足本试验需求。采用φ8电极头作为焊接工装,试验中始终保持通水冷却。

3 试验内容及要求

点焊参数窗口试验:参照SMTC 5 111 003-2014标准,基于HC420/780DPD+Z镀锌板材厚度(1.4 mm),采用如表1所示模式,其中电极压力3.6 kN,在以上测试时间点条件下,进行不同焊接电流的点焊试验,得到最佳的工艺参数窗口。

表1 焊接试验参数表

4 试验过程及结果

(1)点焊参数窗口试验

焊前采用印记法,确保电极头对中良好,如图1所示。

图1 电极头印记

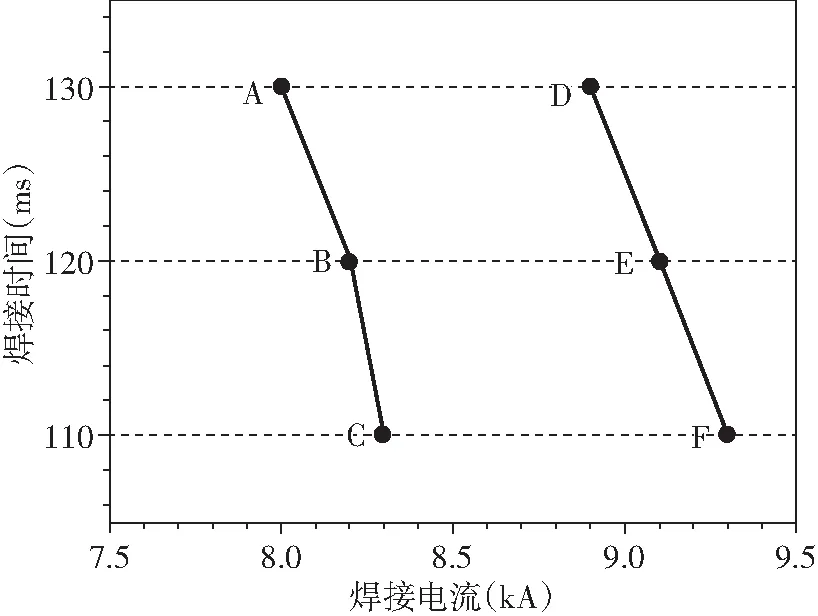

(2)工艺参数摸索。在表1规定焊接工艺参数条件下,获取焊点直径随焊接电流的变化规律(设定步长值为0.1 kA)。若在某电流值条件下,连续3件试样焊点直径均满足≥4.73 mm,即初步认定此电流为对应时间点条件下的可焊电流区间左边界点。确定左边界点后,继续增大焊接电流(步长值:0.2 kA),在首次发生飞溅后,以0.1 kA步长降低电流,若某电流下连续3件试样无飞溅,则认定此电流即为可焊电流区间右边界点,结合焊点凿离后测定的焊点尺寸及拉伸试验结果对左边界工艺点进行修正,获得焊接窗口如表2、图2所示。

表2 焊接试验工艺参数参数表

图2 HC420/780DPD+Z工艺参数窗口

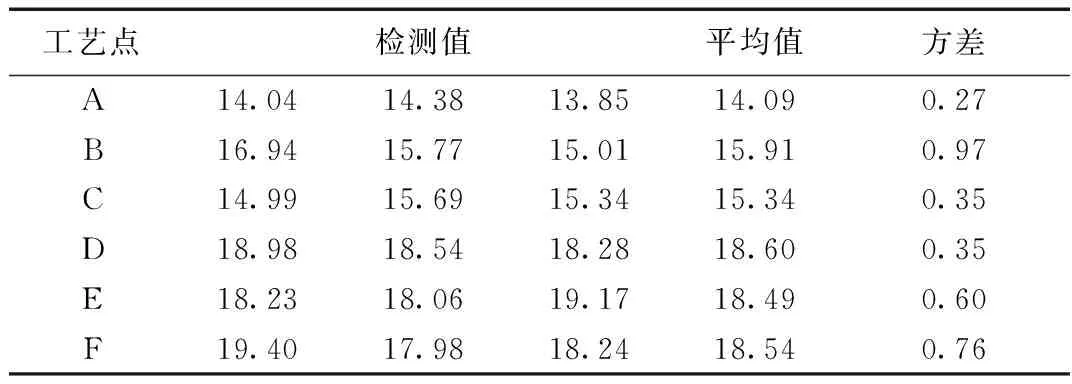

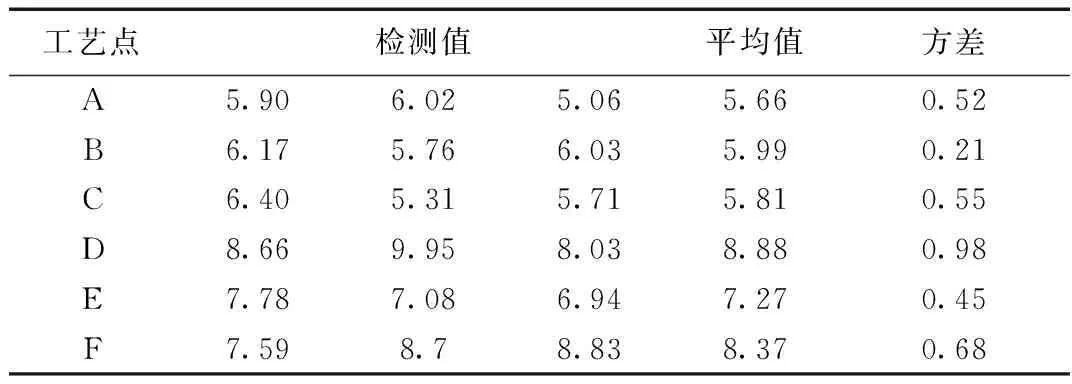

(3)力学性能测试。针对A-F各点,进行拉剪及十字拉伸试验。拉剪试验采用3个平行样,试验结果如表3所示。十字拉伸试验采用3个垂直样,试验结果如表4所示。拉剪试验及十字拉伸试验的数据对比如图3所示。

图3 拉剪、十字拉伸试验最大拉力柱状图

表3 拉剪试验数据记录 单位:kN

表4 十字拉伸试验数据记录 单位:kN

工艺参数的A~F六个特征点的拉剪试验结果显示,左边界平均拉伸力为15.11 kN,右边界平均拉伸力为18.54 kN。经过十字拉伸测试后,十字拉伸值均小于拉剪力的数值。

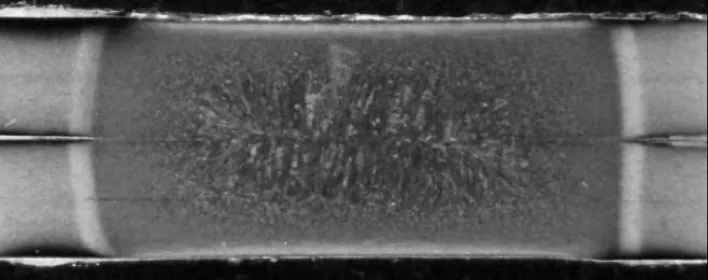

(4)凿裂试验,对 HC420/780DPD+Z镀锌板材在最低电流条件下焊点的结合情况作进一步验证。方法为在 120 ms 时间点、3.6 kN 电极力、左边界电流值条件下(即工艺点B)在试样上焊三个点,共计 15 个焊点。对每个焊点进行凿裂,直至焊点根部,若凿裂过程中焊点本身没有发生任何脱落、开裂等不良现象,则视为合格。齿凿试验结果如表5、图4所示。

图4 齿凿后试样外观

表5 HC420/780DPD+Z镀锌板材凿裂试验结果

凿裂至焊点根部部位前,仅母材发生变形,焊点未出现撕裂、脱落、开裂等不良现象。

(5)焊点显微组织观测。板材在左右边界电流值条件下得到的点焊试样其熔核内部无裂纹、缩孔等缺陷出现。通过观察可以看到,A-C点均形成了有效熔核。作为左边界热输入量低,从图中可以看出,熔核部分的高度变化不大,压痕减薄率较小,熔核宽度较窄,在焊点熔核尺寸上的变化较小。相比较左边界三点,D-F右边界的特征点熔核部分的尺寸明显变大,熔核形成充分。此时熔核形状细长,两板之间结合比较紧密。试验结果见图5。焊接压痕深度及熔核直径测试结果如表6所示,可以看出压痕减薄率均不到3%(原始厚度按上下端2.80 mm计),且焊点周边上下表面等部位也均未出现开裂现象。

(a)A焊点横断面

(b)B焊点横断面

(c)C焊点横断面

(d)D焊点横断面

(e)E焊点横断面

(f)F焊点横断面图5 板材可焊电流区间边界点焊点金相组织

表6 板材电流左右边界点熔核直径焊点压痕厚度测试结果

(6)熔核金相观测。对各工艺点对应焊点点熔核区域和热影响区进行金相观察,如图6所示,分析其组织形态。经金相观察,6个工艺点熔核位置均为马氏体组织,且具有方向性,沿着散热最快的方向即温度梯度最高的方向,垂直于熔合线呈现出柱状晶分布特征。热影响区晶粒较为细化。近母材区位置晶粒细小,铁素体组织也逐渐增加,母材与热影响区交界有两相区特征。

(b)焊点热影响区金相图6 焊点熔核及热影响区金相照片

(7)硬度检测。按照母材(I)→热影响区(Ⅱ)→熔核(Ⅲ)→热影响区→母材顺序进行显微硬度试验,热影响区打点间隔0.2 mm,熔核位置打点间隔0.5 mm,如图7所示。

(a)焊点熔核金相

图7 显微硬度测试过程示意图

如图8所示,HC420/780DPD+Z焊点部位显微硬度的变化规律一致,均为先逐渐增大,而后趋于稳定,再逐渐降低。焊区内未出现严重脆化点。母材区硬度值约为250 HV,熔核区显微硬度值为400 HV。热影响区的显微硬度值从靠近母材区到熔核区依次逐渐增加;在电阻点焊过程中,靠近焊核区的峰值温度较高,在点焊完成后,这部分区域形成马氏体,因此具有较大硬度值。

(a)A点 (b)B点 (c)C点

(d)D点 (e)E点 (f)F点图8 显微硬度变化情况

(8)焊点一致性试验。取试样规格为400 mm×125 mm,选用最佳焊接工艺参数进行焊接,为确定经50次焊接后,焊接头性能是否满足要求,采取测试焊点尺寸的方法,评价连续焊接条件下焊点质量的一致性。

每10个数据点为1组,计算平均值及上下误差,结果如图9所示。由图9可见,随着点焊的进行,所对应的焊点直径在小范围波动,无明显焊点减小趋势,且均大于该厚度对应的4.73 mm下限值。50点焊接后,电极打点直径略有增大,但仍能保持电极形状。

图9 板材焊接过程中焊点直径的变化规律

5 结论

(1)厚度为1.4 mm的HC420/780DPD+Z板材的点焊性能良好。当电极压力取3.6 kN定值时,焊接时间取110 ms,焊接电流可取8.3-9.3 kA;焊接时间取120 ms,焊接电流可取8.2-9.1 kA;焊接时间取130 ms,焊接电流可取8.0-8.9 kA。在此工艺范围内,焊接熔核饱满,无缩孔、虚焊和焊接飞溅等缺陷,焊接质量较好。

(2)试验条件下最优工艺参数为焊接电流9.1 kA,焊接时间120 ms,电极压力3.6 kN,此时点焊接头抗剪力为18.49 kN。通过采用最佳焊接工艺参数进行焊点一致性测试,焊接50个焊点后,焊点直径依然满足要求。

(3)熔核区显微组织为粗大马氏体组织,热影响区组织为细小马氏体。

(4)受马氏体形态及其含量影响,母材硬度为250 HV,熔核区硬度为400 HV。