3#高炉炉渣处理系统改造实践及思考

徐小刚,刘 华,刘仕桃,王思衡,范志刚,尹晓莹

(1.中冶赛迪工程技术股份有限公司,重庆 401122;2.四川德胜集团钒钛有限公司,四川 乐山 614000)

四川德胜钒钛有限公司炼铁厂3#高炉(1250 m3)于2010年9月投产,高炉2个铁口的下渣共用1套传统底滤法炉渣处理系统。炉渣处理系统采用热法冲渣、水渣沟粒化,冲渣过程产生蒸汽量大且难以收集,对周边钢结构损害极大;由于蒸汽量大受风向影响,蒸汽易倒灌进入出铁平台,对炉前安全操作影响较大;冲渣系统对渣中带铁容忍度低,易发生爆炸,存在一定的安全隐患。水渣过滤采用传统底滤法滤池过滤,过滤效率低,炉渣含水高,堆存和运输时对周边环境影响大;滤池为开敞式结构,水渣过滤时产生的蒸汽无法收集,周边环境恶劣。

在“绿色发展”的战略指引下,为改善工作环境,降低烟气聚集及外排,实现品牌的质量形象与市场竞争力的提升,四川德胜公司将3#高炉炉渣处理系统改造作为典型示范项目,于2021年11月进行生产改造。

1 水渣冲制系统改造

鉴于现有水渣冲制点、水渣沟均布置于出铁场与干渣坑之间的狭长地带,空间极其有限,且2#水渣冲制点上部还有热风主管,改造难度极大,高炉两个水渣冲制点的改造采用两种不同的方案。

1.1 1#水渣冲渣系统改造

1#铁口水渣冲制点位于干渣坑和水渣沟末端,位置相对开阔且上方无遮挡,此处新建水渣槽1个;对1#铁口渣沟进行改造,水渣直接冲入水渣槽,水渣槽内正常水位1.5~2.0 m,满足深水粒化的条件,在有效收集水渣冲制所产生蒸汽的同时,亦能提升水渣质量和冲渣安全性。

新建水渣槽利用现有1#冲渣沟平台的基础和立柱进行加固和封闭改造,以水渣槽为方形混凝土箱体结构,内衬耐磨浇注料;槽体水渣出口处两个直角区域采用耐磨浇注料涂抹为大倒角内形,减缓渣水环流对水渣槽侧壁的冲刷。水渣槽上部设置直径为3 m的钢结构排气筒,排气筒高度60 m。水渣槽上除了开有1#冲制箱入口,还开有水渣沟入口和水渣沟出口,其中水渣沟入口用于收集2#熔渣冲制后的渣水混合物,水渣沟出口用于连接水渣槽和滤池,如图1所示。

图1 新增1#水渣槽示意图

1.2 2#冲渣系统改造

2#铁口由于周围条件及空间限制,无法设置水渣槽,但同样需要进行蒸汽收集并提升系统的抗爆能力。

具体实施方案为将2#水渣沟侧壁加高,沟内净空从前到后由约3 m逐渐提高到约4.5 m;水渣沟顶部封闭形成一个箱涵结构且水渣沟顶部每隔2 m开设1个泄压孔,水渣沟末端与新增1#水渣槽相接;2#水渣沟末端设置有集气罩,集气罩与水渣槽侧壁相连,封闭式2#水渣沟、集气罩形成一个“喇叭形”蒸汽收集腔体。

2 水渣过滤系统改造

2.1 滤池渣水入口改造

现有水渣沟高于滤池侧壁,末端伸入滤池内部,影响了抓渣行车的抓渣操作,水渣沟末端未设置闸门,无法控制渣水混合物的流向。

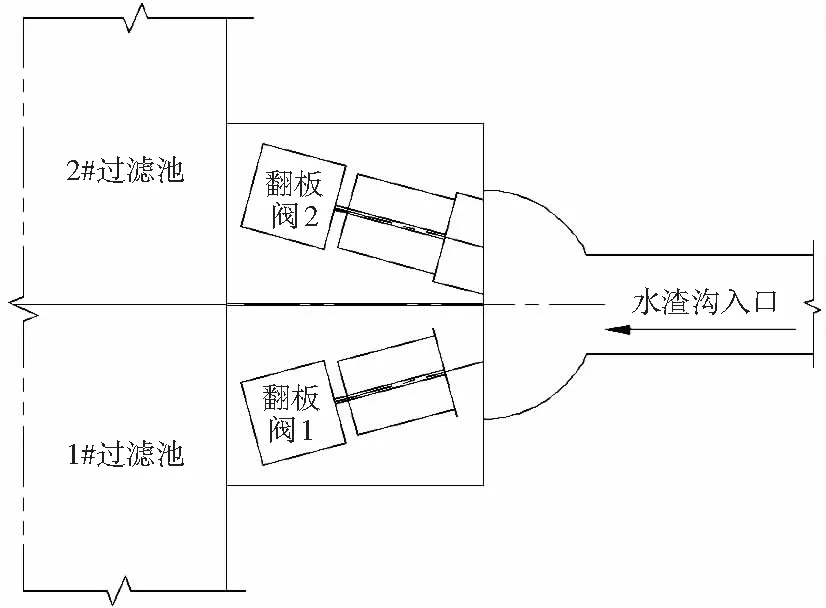

本次改造将水渣沟退至滤池外部,且在每个水渣沟末端设置翻板阀,以控制渣水流入指定滤池。翻板阀采用液压控制,阻断能力强,性能稳定。水渣入口改造示意如图2所示。

图2 滤池入口区域水渣沟改造示意图

2.2 滤池改造

(1)现有滤池下部结构基本全部利旧,滤池内部滤管及滤料全部按照虹吸底滤法要求进行更新,并在滤管末端增加集水母管,集水母管布置在现有管廊内,与新增虹吸泵相连。

滤水管道置于滤池底部与虹吸泵直连,加之大小级配的多级滤层,见图3,实现渣水的快捷高效分离;通过在多级滤池上铺设200~400 mm的成品水渣,达到以渣滤渣的工艺效果。

图3 滤池滤层铺放示意图

(2)滤池侧壁整体抬高至5.0 m标高,使其高度超过水渣沟入口高度,滤池上方设有1套移动集气罩,为两个滤池共用,如图4所示,且每个滤池侧壁均设置集气管,对滤池过滤产生的蒸汽进行收集并引至水渣排气筒排放。集气罩移动至工作滤池上方,对滤池上方进行覆盖,配合滤池侧壁集气管实现集中高位排放。

图4 滤池改造示意图

改造后的滤池允许堆渣高度约3 m,单个滤池能够容纳水渣约660 t,其容渣量能够满足2~3个铁次,炉渣处理系统设施检修时间宽裕并可减缓生产节奏。

3 水渣过滤及粒化系统改造

在现有水渣过滤池西侧增加虹吸泵组,虹吸泵将滤池中的冲渣热水提升送冷却塔进行冷却,其泵坑尽量贴近现有滤池管廊,以减小占地并尽量减短水系统管道。新建冷却塔2台,对虹吸泵提升的冲渣热水进行冷却。新增虹吸泵站及冷却塔布置如图5所示。

图5 新增虹吸泵站及冷却塔布置

虹吸泵站采用地坑结构,站内部设置虹吸泵3台、排水泵2台。虹吸泵均为变频渣浆泵,两用一备,每台泵流量1100 m3/h。泵站内设有5 t单轨吊1台,以便于坑内设备的检修维护。

每台冷却塔冷却水量为1100 m3/h,进水温度约85 ℃,出水温度约60 ℃,以满足冷法冲渣的要求。冷却塔位架空布置于虹吸泵站上部。冷却塔采用钢结构框架,玻璃钢围板和风筒,配水方式为管式布水,直通式喷头,无挂渣溅水,雾化淋水方式,整个配水系统构成环路以平衡水压,保证无积渣现象和冷却效果。

冷却塔下部设置收水池,对冷却塔的冷却水进行收集,收水池底部设置回流管,将水导流至现有底滤池下部的水池存放,再通过现有粒化供水泵打至冲渣点冲渣并循环使用。原则上收水池不存水,能最大限度降低系统荷载,节约建设成本,加快建设进度。

现有粒化泵站、粒化泵、粒化供水管路及阀门、反冲洗管路及阀门、热水池(改造后用于存放冷却塔冷却后的水)等均为利旧。在尽量利旧的前提下,将现有的传统底滤热法水渣工艺改为虹吸底滤冷法水渣工艺。

4 改造效果

德钢3#高炉自2022年1月点火投产,水渣系统基本一直保持正常生产状态。投产至今,水渣系统主要生产运行指标如表1所示,均已超过或者满足设计指标。

表1 德钢3#高炉水渣系统主要生产运行指标

4.1 集中高空排放和“喇叭形”水渣沟箱涵结构实现环保和防爆

2#熔渣于2#水渣沟初端完成冲制,1#熔渣于水渣槽处完成冲制。1#渣水混合物直接进入水渣槽,2#渣水混合物经由2#水渣沟进入水渣槽。最终,1#、2#熔渣冲制后的渣水混合物均汇集于水渣槽处。封闭式2#水渣沟、集气罩形成一个“喇叭形”蒸汽收集腔体,对2#熔渣冲制蒸汽进行有效收集并最终通过排气筒排放。加之相对密布的泄压孔,也能在水渣“放炮”时有足够的空间对能量进行吸收、释放,防止破坏周边结构和设备。

水渣槽常规存水1~2 m,满足深水粒化的条件,深水粒化是水渣冲制粒化过程的一个补充,即使在冲制水量较小(或熔渣量较大)的情况下,也能满足深水粒化区内较大的瞬时渣水比,有利于熔渣的粒化,保证粒化质量。水渣槽中较大量的存水,能有效防止渣中带铁放炮,避免毁坏周边设施装备[1]。

2#熔渣冲制产生的蒸汽直接通过水渣槽收集并由高空排气筒排放。在渣水混合物的最终跌落处产生的蒸汽,通过管系连通配合移动集气罩最终由水渣槽上高空排气筒排放。最终,熔渣粒化产生的蒸汽、水渣沟沿线蒸汽、水渣跌落产生的蒸汽均通过水渣槽上部排气筒集中、高空排放。

4.2 渣水分离快捷高效、水渣含水量低、循环水中悬浮物含量极少

高炉熔渣粒化后的渣水混合物流入滤池,利用虹吸泵工作时所产生的强大抽力,加之渣水混合物经多级滤层的自然过滤,实现渣水的快速高效分离。滤池在自然过滤的基础上增加了强制过滤,多级滤层上部渣水缓存时间极大减少,水渣过滤过程基本与熔渣冲制过程同步,渣水于滤池中缓存时间大幅减少,相应的烟气聚集时间也大幅减少,改善了工作环境,避免为保证工艺衔接紧凑性发生带水抓渣的工况[2]。

最终,汽车运输时水渣含水率由改造前的26%降低至12%以下,避免水渣运输过程中残留水分四处滴落,减少环境污染并降低系统补水;循环水中悬浮物含量低至38.6 mg/L,极大减缓系统管路及设备磨损,延长了系统管路及设备的使用寿命,大大降低维修工作量。

4.3 小粒径滤料分区检修

置于多级滤层上部的小粒径滤料(3~5 mm)板结需时较短,更换频率最高。将小粒径滤料置于分块布置的高效过滤板内,实现滤池易板结区域的分区检修。高效过滤板可实现更换频率最高的表层小粒径滤料整体拆装,减少更换时间,可在线更换,避免人工风镐/机械破除板结层对下层大颗粒滤料能力的破坏,延长滤层整体使用寿命,稳定多级滤层结构,避免滤层因反冲洗局部水流过大造成滤料紊乱,甚至灌入水渣。

5 思考及分析

目前,德钢3#高炉水渣系统实际运行状况良好,熔渣冲制点及滤池过滤区域烟气排放量明显减少。水渣含水率减至12%以下,水渣外运环境大为改善,且有利于吨渣补水量的减少。循环水中细渣含量极少,减小了系统管路及设备磨损。

此工程改造示范效果明显,具有突出的经济和社会效益,改造经验值得大力推广。但其操作智能化及能源梯级利用还未达到国内领先水准,仍有提升空间,可从智能抓渣及冲渣水余热回收两个方向改进。

5.1 智能抓渣系统

智能抓渣系统包括吊车自适应系统、数字化渣池系统及智能管控系统。吊车自适应系统在保留吊车的全部基础功能和性能基础上,提高吊车运行的平稳性、精确性。提供吊车的各项运行状态检测及显示,为操作和维检提供便利。数字化渣池系统采用3D激光扫描及建模技术,对滤池内渣堆进行全方位和全覆盖扫描,实时采集渣池内部物料几何数据,实现渣堆实时三维建模。智能管控系统包括路径管理、跟踪管理、操作管理。路径管理根据渣池扫描的实际存储情况,自动生成吊车的初始抓取路径,并能在实际抓取过程中,根据渣池表面曲线的变化,自动对初始路径进行修正;跟踪管理包括吊车跟踪(位置,状态)以及渣池表面实际图形(根据扫描计算)跟踪;操作管理通过提供的HMI画面,对吊车进行远程操控功能。

目前,主要是通过人工操作的方式,使用吊车对渣粒进行抓取,但是传统的人工方式,常常会出现人工误操作,一方面,渣池经常出现烟气环绕的情况,严重阻碍了人工操作的准确性;另一方面,由于操作人员处于渣池上方,操作视线容易受到限制,进而导致出现空抓以及漏抓的情况,使得抓渣效率低下。智能抓渣系统各子系统及模块间的有机高效协作,能够实现对吊车的智能抓渣控制,实现设备运行智能化、岗位人员高效化、前后工序透明化的最终目标。

5.2 冲渣水余热回收技术

目前,针对冲渣热水的余热利用主要有余热采暖工艺、余热发电工艺及海水淡化工艺[3-6]。余热采暖工艺:沉淀过滤后高温冲渣水经泵组抽取送至换热器处与采暖循环水进行水水换热,冲渣水降温后回流到冷水池,循环冲渣使用;采暖水进入循环水泵,再进入换热器,获取热量后供至用户供暖。余热发电工艺:高温冲渣水经泵组抽取送至换热器处与做功介质进行换热;做功介质由介质泵送至换热器中吸热形成蒸汽,进入膨胀机做功,带动发电机组发电,做功后介质变成低温低压液体工质。做功介质不断重复上述过程,完成朗肯循环,生成高品位电能。海水淡化工艺:高温冲渣水经泵组抽取送至换热器内与原料海水进行换热;加热后高温原料海水进入多级闪蒸罐进行喷淋,部分热水闪蒸沸腾,饱和蒸汽送往海水淡化设备进行制水使用。

德钢3#高炉炉渣处理采用虹吸底滤法炉渣处理工艺,冲渣热水流量大,运行在2000 m3/h至2400 m3/h,温度高,冷却前冲渣水平均温度85 ℃左右,属于低温废热源。德钢可根据实际需求,采用余热采暖工艺,与现有冲渣水冷却系统并联运行,将此热源进行回收利用,减少或者避免冷却塔降温需要耗费的电能,以达到高炉余热回收和节能降耗的目的。