基于ADAMS的挖掘式装载机铲斗连杆机构优化分析

罗运杰, 黄静, 李军, 彭学军, 汤宇, 叶志宾

(1.中铁五局集团 第一工程有限责任公司, 湖南 长沙 410117;2.长沙理工大学 汽车与机械工程学院, 湖南 长沙 410114;3.中铁五局集团有限公司, 湖南 长沙 410007;4.中铁开发投资集团有限公司, 云南 昆明 650500)

挖掘式装载机同时具有挖掘和装载功能,可用于多种场合。理论挖掘力是衡量挖掘式装载机挖掘性能的一个重要指标,而挖掘式装载机铲斗连杆机构的传动比直接影响铲斗的理论挖掘力。该文利用ADAMS对铲斗连杆机构进行优化设计,通过对铲斗连杆机构尺寸、位置等的优化,在一定液压缸作用力下提升铲斗连杆机构的传动比,从而增大挖掘式装载机的理论挖掘力。

1 挖掘式装载机铲斗连杆机构参数化建模

1.1 选取设计变量

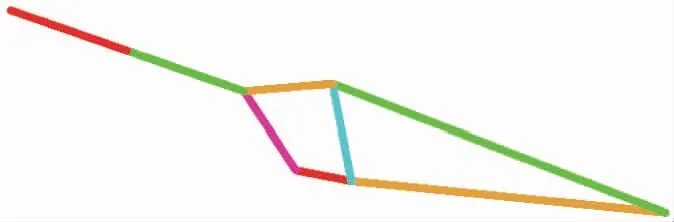

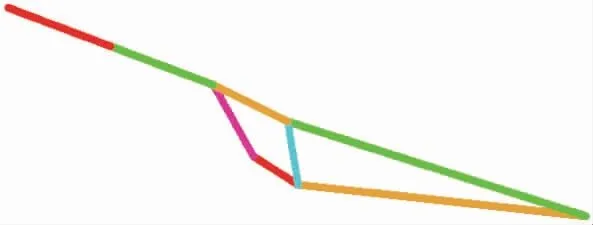

挖掘式装载机铲斗连杆机构见图1。

图1 挖掘式装载机铲斗连杆机构示意图

设计变量数量越多,参数化模型的建立过程越复杂。通过计算分析及不同设计变量选取方案对比,选取8个参数作为设计变量,分别为θ1(∠BGx)、θ2(∠ACy)、θ3(∠BDy)、α2(∠AGB)、L4、L5、L8、L9。定义设计变量为:

X={x1,x2,x3,x4,x5,x6,x7,x8}T=

{θ1,θ2,θ3,α2,L4,L5,L8,L9}T

根据图1,以铰点G为原点建立坐标系,通过8个设计变量得到各关键铰点的位置为:

G(0,0)

B(L8cosθ1,-L8sinθ1)

A[L9cos(θ1+α2),-L9sin(θ1+α2)]

C[L9cos(θ1+α2)+L4sinθ2,

-L9sin(θ1+α2)-L4cosθ2]

D(L8cosθ1+L5sinθ3,L8sinθ1+L5cosθ3)

1.2 建立连杆机构

大倾角隧洞用履带挖掘式装载机的铲斗连杆机构由图1所示5个参数化设计点组成,分别为G点、A点、B点、C点、D点。在ADAMS软件中输入各点坐标,创建铰点,然后用连杆将各铰点相连,构成连杆机构(见图2)。

图2 优化前铲斗连杆机构的虚拟样机参数化模型

对各杆的质心(MAKER点)进行位置函数参数化,使用ADAMS/View中位置函数表达式:

(LOC_ALONG_LINE(MAKER_1,MAKER_2,

0.5·DM(MAKER_1,MAKER_2)))

用(ORI_ALONG_AXIS(MAKER_2,MAKER_1,"z"))表示质心沿z轴方向。

1.3 添加约束副

在铲斗连杆机构的虚拟样机模型中,杆GB与地面Ground之间建立转动副。由于杆GB代表液压缸驱动,需建立一个移动副。因此,在杆GB的中点处建立一个新的铰点Point_1,分别连接Point_1和Point_G、Point_1和Point_B,把杆GB拆分成2根连杆,也就是参数化模型中的Part_G和Part_B,并通过移动副将2根连杆连接起来,达到液压缸驱动的目的。杆Part_BD与杆Part_B之间在铰接点B处通过转动副相连,杆Part_BD和杆Part_CD在铰接点D处以转动副相连,杆Part_CD和杆Part_AC在铰接点C处以转动副相连,杆Part_AC和杆Part_AB在铰接点A处以转动副相连,杆Part_AB和杆Part_BD在铰接点B处以转动副相连。因为杆Part_AC在仿真优化过程中位置不发生变化,以杆AC作为机架,将杆Part_AC与地面Ground之间以固定副相连。此外,为保证铲斗(在模型中表现为三角形CDE)与杆Part_CD固定为一整体,将杆Part_CD、Part_DE和Part_CE之间以固定副两两相连。运动副约束见表1。

表1 运动副约束

在ADAMS虚拟样机模型中模拟液压缸的移动副(即连接杆件Part_G与杆件Part_B的移动副),需对2个物体及2个带有方向坐标的MAKER点进行参数化。采用ADAMS/View设计函数库中LOC_ALONG_LINE函数对MAKER点的位置进行参数化,采用ADAMS/View设计函数库中ORI_ALONG_AXIS函数对MAKER点的方向进行参数化,其中一个MAKER点的方向函数表达式为:

(ORI_ALONG_AXIS(POINT_G,POINT_

1,"x"))

式中:ORI_ALONG_AXIS表示将坐标系按指定方向旋转至坐标系一轴线与指定轴线方向对齐时所需旋转角度。

1.4 添加载荷

铲斗连杆机构的主要载荷有各杆重力Gmi、液压缸的驱动力Fq、铲斗的挖掘阻力Fw和挖掘物体的重力G。由于在仿真过程中液压缸采用位移驱动,不对驱动力作过多分析。在斗齿尖施加理论挖掘阻力,挖掘阻力的方向始终与杆件Part_CE垂直。在提升点位置增加向下的重力代替物料的重力。铲斗连杆机构各杆的重力只需在ADAMS中修改质量函数即可。

1.5 添加驱动

该铲斗连杆机构只有一个液压缸驱动。以连接杆件Part_G与杆件Part_B的移动副模拟液压缸的驱动,液压缸采用位移驱动。优化设计采用STEP5函数定义液压缸的驱动方式,驱动函数为STEP5(time,0,30,3+40,-400)+STEP5(time,3+40,0,3+40+20,400)。该函数表达式表示液压油缸在经过30 s时伸出0.43 m,再经过20 s时缩回0.4 m。添加驱动后,进行挖掘过程仿真,挖掘过程中液压缸的行程见图3。

图3 液压缸的行程

2 铲斗连杆机构的优化

2.1 建立目标函数

挖掘式装载机的挖掘方式一般有铲斗挖掘、斗杆挖掘及复合挖掘,其中铲斗挖掘最常见,最大理论挖掘力也在这种工作状态下出现。而在铲斗液压缸作用力一定时,挖掘机铲斗的理论挖掘力与铲斗连杆机构的传动比有关,铲斗连杆机构的传动比越大,铲斗的理论挖掘力越大。因此,优化设计的目标是在铲斗液压缸工作压力恒定时,尽可能增大挖掘机的理论挖掘力。以铲斗连杆机构的传动比为目标函数,通过计算得目标函数的表达式为:

(1)

式中:r1为A点到GB的垂直距离;r3为C点到BD的垂直距离;r2为A点到BD的垂直距离;L1为CE的长度;L6为AB的长度;L3为CD的长度。

2.2 建立约束条件

2.2.1 边界约束(设计变量的约束幅度)

根据铲斗连杆机构在工程实际中的应用情况,各杆长度和杆件之间的边界约束表达式为:

(2)

设计变量的取值范围可直接通过上下限来限定,不需对其表达式进行特殊转换。根据挖掘式装载机整机虚拟样机的尺寸,设计变量的初始值及取值范围见表2。

表2 设计变量的初始值及取值范围

2.2.2 传动角约束

为保证连杆机构的运动需要,对铲斗连杆机构的传动比进行约束。铲斗连杆机构是四边形连杆机构,为避免机构顶死和运动不确定情况,确定铲斗液压缸的传动比范围为10°~170°、连杆机构的传动角范围为30°~170°,即:

10°≤∠ABG≤170°

(3)

30°≤∠BDC≤170°

(4)

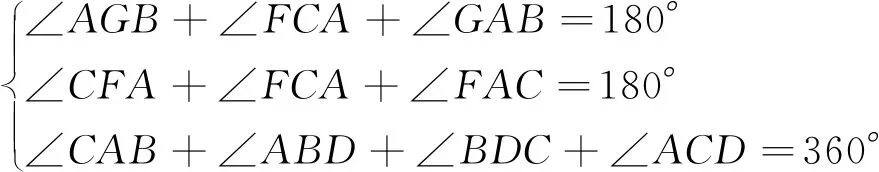

2.2.3 几何约束

为能在任何情况及仿真的任一过程、任一位置都使所有运动三角形和四边形成功建立,进行几何约束。铲斗连杆机构优化设计应满足△ABG、△FAC、四边形ABCD的内角和定理,约束函数如下:

(5)

2.3 设计变量对目标函数的敏感度分析

铲斗连杆机构优化设计涉及的变量有θ1、θ2、θ3、α2、L4、L5、L8、L9,变量较多,会影响优化效率。为保证效率,进行设计变量对目标函数的敏感度分析。根据设计变量的不同取值,通过ADAMS进行仿真计算,得到设计变量取初值时对目标函数的灵敏度,选择灵敏度高的设计变量作为关键设计变量。分析结果见表3。

表3 设计变量对目标函数的敏感度分析

由表3可知:设计变量θ2、θ3、L8、L9对目标函数的敏感度较大,选择这4个变量作为优化的关键变量。

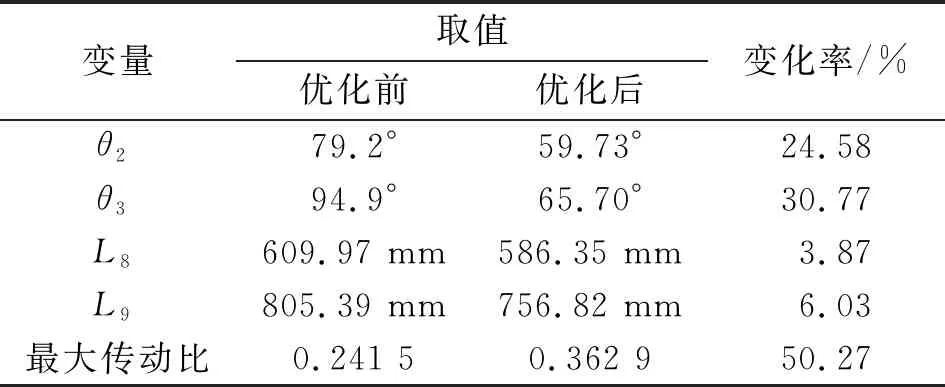

2.4 优化结果

使用SQP优化器进行迭代计算,得到表4所示优化分析结果。

表4 优化分析结果

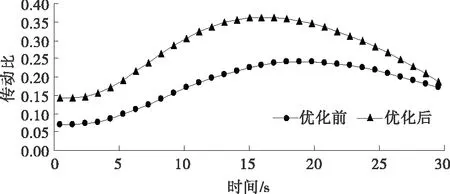

由表4可知:经过优化,在设计变量变化不大的情况下,铲斗挖掘过程中铲斗连杆机构的最大传动比由0.241 5提高到0.362 9,提升50.27%,即铲斗挖掘过程中最大理论挖掘力提升50.27%。

优化后铲斗连杆机构的ADAMS模型见图4,优化前后铲斗挖掘过程中铲斗连杆机构的传动比对比见图5。由图5可知:优化后铲斗连杆机构的传动比比优化前明显提高,最大传动比提高50.27%。通过较小地改变铲斗连杆机构的尺寸,使其传动比得到大幅提升,优化效果显著。

图4 优化后铲斗连杆机构的虚拟样机参数化模型

图5 优化前后传动比对比

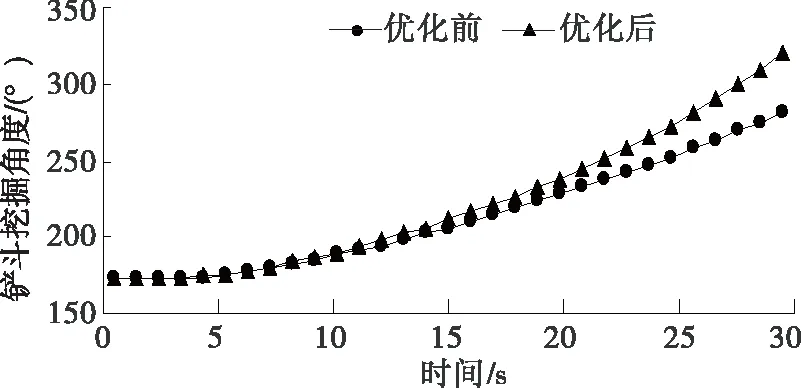

优化前后铲斗挖掘角度的变化范围对比见图6。由图6可知:优化前铲斗挖掘角度的变化范围为171°~280°,优化后为171°~320°,挖掘范围扩大,优化效果明显。

图6 优化前后铲斗挖掘角度变化范围对比

3 结语

基于ADAMS对挖掘式装载机的铲斗连杆机构进行优化设计。通过计算各铰点的位置建立铲斗连杆机构参数化模型,确定设计变量、目标函数和约束条件,并通过敏感度分析确定优化中的关键设计变量。利用ADAMS软件对铲斗连杆机构进行优化,得到新的参数值并建立新的铲斗连杆机构参数化模型。优化后铲斗连杆机构的最大传动比提升50.27%,即挖掘式装载机的理论挖掘力提升50.27%,铲斗挖掘范围也扩大,优化效果显著。