基于激光点云的割煤顶板线提取技术研究

姜龙飞,毛善君,李 梅,刘 晖,张 弘

(1.北京大学 地球与空间科学学院,北京 100871;2.中国人民解放军71352部队,河北 张家口 075000;3.中国矿业大学 矿业工程学院,北京 221116)

0 引 言

我国是煤炭资源生产与消费大国,煤炭资源作为我国的主要能源,在能源供给中长期处于主导地位[1]。近年来,随着煤炭开采技术及装备迅速发展,综采工作面生产先后经历了机械化和自动化2个阶段,目前正处于朝智能化开采转型的时期[2]。智能化开采,主要是指使综采成套装置能够根据开采环境感知信息进行智能分析、决策与执行,并具备自学习与自优化的功能[3]。三维激光扫描技术是一种非接触式主动测量方法。其原理是通过激光雷达脉冲信号扫描,快速获得目标的三维点云数据和纹理数据,通过数据处理以及三维建模,生成扫描物体的真三维数字模型和可量测点阵数据,从而改变了传统的单点观测技术,使传统的“点测量”方式变为“形测量”方式[4]。国际上,美、澳等主要采煤国家充分利用高新技术,开展自动化、智能化开采相关技术研究。美国卡内基梅隆大学利用伺服传动装置搭载二维激光传感器和角度编码器,构建水平方位旋转扫描结构,从而实现了全方位扫描[5];德国智能系统研究所通过给二维激光扫描器件添加一个垂直方向上的自由度,将二维扫描扩展为三维扫描[6];澳大利亚联邦科学与工业研究组织CSIRO(Commonwealth Scientific and Industrial Research Organization)发布防爆3D激光扫描设备ExScan,利用该激光扫描仪可以进行煤矿井下3D环境扫描,并通过WIFI和光纤将其从煤矿工作面地下300~400 m处传输出去[7]。近年来,煤炭科学技术研究院有限公司(简称煤科院)等高等院校从智能开采、智能感知、透明矿山和透明化工作面建立等角度进行了大量研究和实践工作,毛善君等[8]提出了透明化矿山的概念和核心内容,指出透明化矿山建设的重点之一是建立透明化工作面,即以钻探、物探、巷道素描和激光扫描等数据构建高精度地质模型,以煤岩识别、顶板压力等实时数据修正初始模型,融合设备位置和姿态、环境状态等实时数据形成透明化三维空间。李首滨[9]从智能化开采研究进展与发展趋势的角度,介绍了三维激光扫描技术可以被作为井下环境与装备的三维轮廓感知与定位的重要手段,从而实现工作面装备位姿检测及多信息驱动的三维场景实时再现。黄曾华[10]以薄煤层综采工作面为对象,提出了利用煤层定向钻探、激光三维扫描、地质三维模型建模与趋势预测、采煤机截割模板以及采煤机自主割煤控制等方法的系列解决路径,以实现工作面智能透明精准开采。

目前,煤矿生产中,控制采煤机自动截割轨迹的方法主要是根据反馈或记忆信息来调整采煤机截割轨迹。通常为,司机操纵采煤机沿工作面煤层先割一刀,通过传感器获取当前刀采煤机的位置、倾角、牵引方向、牵引速度等具体参数存入计算机,从而为下一刀或下几刀采煤机截割行程提供数据依据。激光扫描技术,作为监测采煤机截割轨迹的重要手段,因其非接触、精度高、受烟尘影响小等特点日益受到国内外煤矿领域专家学者重视,但由于激光点云数据存在的海量性、离散性、冗余多的特点[11],实际生产中,目前只能将远程获取工作面三维点云信息,无法利用激光点云数据的空间特征直接提取采煤机割煤顶板线,即无法提供当前刀采煤机截割轨迹的反馈信息。对此,通过点云切片技术和基于空间形态的特征点提取算法,提取了工作面激光点云的割煤顶板线,并与基于目视解译法提取的割煤顶板线进行对比,验证了算法的可行性。

1 基于激光点云的割煤顶板线提取技术研究思路

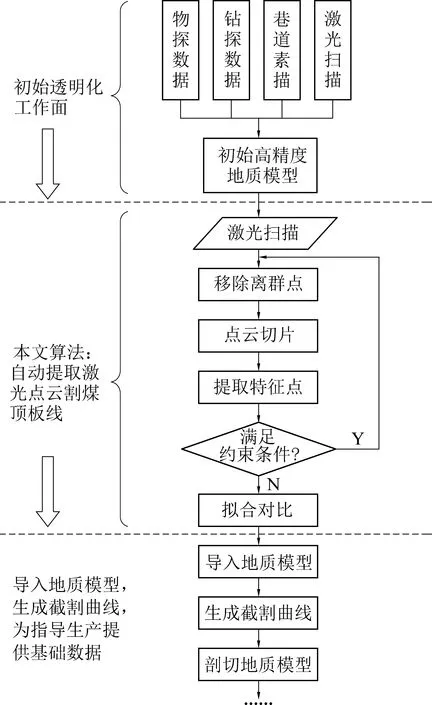

为探索透明化工作面开采条件实时预测与处理技术,基于物探、钻探、巷道素描和激光扫描等基础数据构建初始透明化工作面的基础上,利用激光扫描仪,实时感知获取井下三维激光点云数据,在充分理解激光扫描装置点云数据特征的基础上,通过移除离群点、点云切片和基于空间形态提取特征点等技术,提取煤矿井下激光点云割煤顶板线,并与基于目视解译法提取的割煤顶板线数据进行对比验证,具体处理流程如图1所示[12]。

图1 提取割煤顶板线相关流程Fig.1 Extraction process of coal cutting roof line

2 三维点云数据特征提取关键步骤

2.1 数据特征

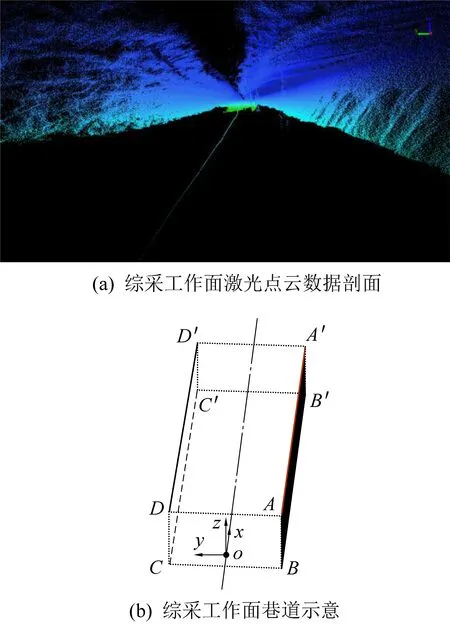

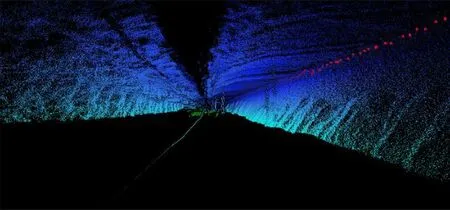

通过激光扫描技术可实时获取综采工作面围岩三维激光点云数据和激光扫描仪的轨迹数据,其点云的剖面图和示意图如图2所示,激光扫描仪自起始位置(0,0,0)出发,沿截割方向从机头至机尾运动,通过激光单线扫描方式,获取工作面三维点云数据(设运动方向为x轴正向,运动方向垂直向左为y轴正向,运动方向垂直向上为z轴正向,图中ABB′A′表示煤壁,AA′D′D表示割煤顶板,AA′表示需要提取的割煤顶板线)。

图2 综采工作面三维点云数据示意Fig.2 Schematic of 3D point cloud data of fully-mechanized mining face

2.2 点云切片

点云切片技术就是用一组平行平面沿着某一给定方向、给定间隔对三维点云进行划分,再将平面两侧的点云投影到平面上,从而将三维点云转换为二维点集,具有降低数据维度、减少运算量的特点,常用于点云的轮廓特征线提取[13]和点云体积计算[14]等方面,考虑提取散乱点云割煤顶板线的需要,使用点云切片的方法,其关键是确定点云切片的方向和厚度。

2.2.1确定点云切片的方向和厚度

点云切片的方向不同,得到的切平面点云也不同。切片时应根据其形状和结构特征决定切片方向,常用的确定切片方向的方法有:① 已知一个平面,那切片平面可以平行该平面;②用一组垂直于坐标轴且间隔一定距离的平面作为切片面组。激光扫描仪沿x轴正向运动,与工作面方向及割煤顶板线方向近乎平行,故考虑沿x轴方向对散乱点云进行切片。

点云的切片厚度xδ需要取合适的参数,如果取值太大,拟合出来的特征曲线误差就偏大,无法准确体现割煤顶板线的特征信息,且如果取值太小,就会导致加大计算量,影响割煤顶板线提取效率。确定点云切片厚度,通常采用基于空间格网划分的密度法,这种方法是以K邻点搜索中的空间分块策略方法为基础的,需要对点云的密度ρ进行预测,参考预测值来确定点云切片的厚度xδ[15]。但密度法确定点云厚度时,需进行大量的计算,影响割煤顶板线提取效率,针对“管状”点云提取综采工作面割煤顶板线的工程需求,直接套用密度法确定切片厚度针对性不强,无法满足实时获取更新的需求。

目前,人工测量获取当前刀割煤顶板线测点间隔通常为10 m左右,费时费力,无法获取更为精细的割煤顶板线数据。经过多次论证,结合工程需求选取点云切片厚度为20 cm,沿x轴进行切片,得到一组反映综采工作面煤层特征的切片集合。

2.2.2切片生成

常用的点云切片生成算法主要有两类:投影平面法和虚拟边缘法[16]。投影法简便易行效率高,但是容易形成较多冗余点,虚拟边缘法生成的轮廓点云质量更好,但是计算相对复杂。投影法冗余点较多的缺陷在后续特征点判断环节可以得到解决,因此采用该方法生成切片点云.对分层的点云定义每层的中间位置为该层的投影参考面如式(3)所示,并将该层内所有的点投影至该平面[17-18]。

(3)

其中,xi是一组平行于yoz平面、法矢指向x轴正向的平面集;xmin为距初始位置最近的切片数据集;xi为第i切片的参考投影面;n为距初始位置最远的切片组编号。三维到二维的降维处理避免了在庞大的数据上进行复杂的计算,并且将从空间和时间两方面简化后续的运算。

2.3 基于空间形态提取特征点的算法

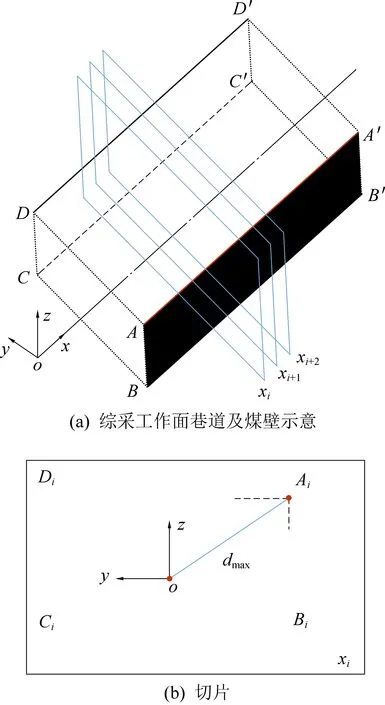

经过点云切片操作可获取点云切片xi如图3所示。为提取割煤顶板线,需在每个切片为xi的点集中提取Ai这一特征点,原始切片的点云数据量大,每层切片点云在表示剖切面轮廓时呈现冗余密集的状态,为减少数据冗余、提高运算效率,基于空间形态逐层对切片点云进行约束:

图3 点云切片示意Fig.3 Schematic of point cloud slice

1)约束条件1,通过z>0,y<0控制提取点云在yoz平面的象限,由于激光扫描仪的导轨与工作面近似平行,设定激光扫描仪距煤壁水平距离为y0,距顶板距离为z0,通过设定y轴和z轴方向上的阈值yμ,zμ,从而判断给定的阈值与点云坐标值大小决定点是被删除或保留,进而达到减少数据冗余、提高运算效率的目的[19-20]。

2)约束条件2,dj表示点Pj到激光扫描仪轨道在yoz平面上的距离,j为该点云切片上各点编号。当dj取最大值dmax时,此时的点Pj=Ai即为特征点,保留该点;当dj非最大值时,则认为该点处非特征点,删除该点(图3b)。最后,将所有保留的点Ai连接到一起,形成新的点集合,即为割煤顶板线。总的算法步骤如下:① 对原始点云进行预处理,利用体素法进行滤波,移除点云中明显的噪声点。② 沿激光扫描仪运动方向x轴进行切片,切片厚度为20 cm,得到一组间隔为20 cm的点云切片集合。③ 循环遍历每个二维切片。根据约束条件1,控制y轴、z轴方向上的阈值,剔除冗余点,从而减少计算量;循环遍历二维切片每个点,求取dmax,即取在该切片上距离激光扫描仪最远的点,即为该切片的特征点。④ 连接每个二维切片得到的特征点,组成新线,拟合出间隔为20 cm的割煤顶板线。

3 神东某煤矿割煤顶板线提取试验

试验采用神东某煤矿基于激光扫描技术获取的三维激光点云数据作为样本数据,在VC ++2017环境下运行割煤顶板线提取算法,PC 机配置为:Intel(R)Core(TM)i5-8250U CPU@1.8 GHz,内存 4 GB。对7 524 243个原始激光点云,沿x轴方向进行切片,切片厚度为20 cm。

获取的剖切面如图4所示,中间绿色点为激光扫描仪坐标点,右上角距离中心线位置最远的点,即为要提取的特征点,将点云每20 cm进行一次切片,提取1 250个特征点,用红色圆点标识,即为割煤顶板线,如图5所示。

图4 沿工作面方向的剖视图Fig.4 Sectional view along working face

图5 提取后的割煤顶板线Fig.5 Coal cutting roof line after extraction

4 自动提取算法与目视解译法结果对比

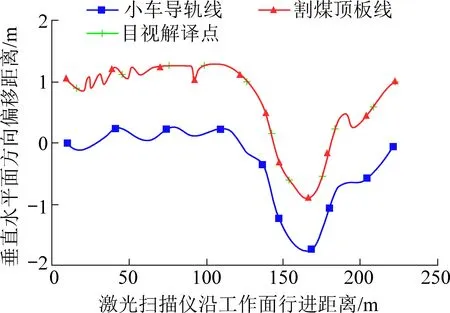

为验证提取割煤顶板线算法的可行性,基于目视解译法利用cloudcompare软件提取了工作面激光点云割煤顶板线上50个特征点作为基准点与本文算法自动提取割煤顶板线进行对比,得到结果如图6所示。蓝色线为激光扫描仪导轨线,红色线为运用本文方法提取到的割煤顶板线,绿色的点为基于目视解译法提取的割煤顶板线。

图6 自动提取与目视解译法提取的割煤顶板线效果对比Fig.6 Comparison of coal cutting roof line extracted by automatic extraction and visual interpretation

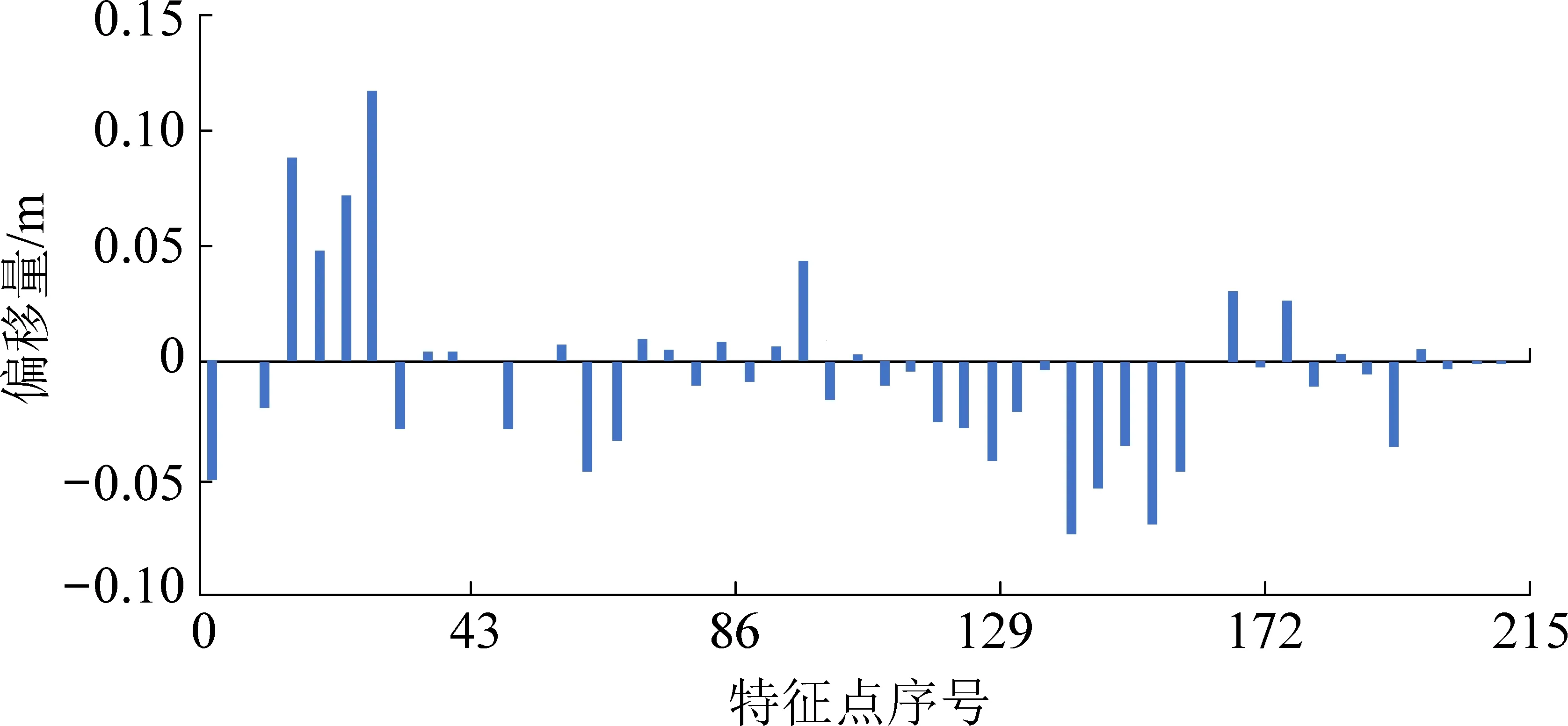

通过对比,发现自动提取的割煤顶板线与基于目视解译法提取的割煤顶板线近似拟合,如图7所示,正值表示偏大量,负值表示偏小量,平均偏差为0.024 m,最大偏差为0.12 m,偏差最大的点出现在第34.16 m处。

图7 自动提取与目视解译法提取的割煤顶板线偏移量对比Fig.7 Comparison of offset of coal cutting roof line extracted by automatic extraction and visual interpretation

将50组点对误差对比统计结果如图8所示,发现误差<0.04 m的点占84%,误差<0.08 m占96%,从而验证提取割煤顶板线的可行性。误差估计来源估计有2个方面组成,一方面基于目视解译选取基准点时存在误差,另一方面,激光扫描煤壁时,煤壁有较大起伏,导致算法不准。

图8 误差对比频数统计Fig.8 Statistical histogram of error contrast frequency

5 结论与展望

1)在基于物探、钻探、巷道素描和激光扫描等数据构建初始透明化工作面的基础上,充分理解激光扫描装置运行原理和激光点云数据特征的前提下,利用激光扫描仪,实时感知获取煤矿井下综采工作面的激光点云数据。

2)试验针对三维激光点云存在的数据离散、信息量大、特征提取困难等问题,通过移除离群点、点云滤波、点云切片和基于空间形态的特征点提取等算法,建立了一套完整的工作面三维激光点云的特征提取流程,实现了综采工作面激光点云的割煤顶板线的自动提取,并与基于目视解译法提取的割煤顶板线数据进行对比验证,误差小于0.04 m的点占84%,误差小于0.08 m的点占96%,验证了提取采煤机当前刀割煤顶板线算法的可行性。

3)实际综采工作面割煤时,可通过激光扫描装置动态扫描整个综采工作面,实时获取新开采空间三维点云信息,及时更新井下工作面模型,与地质数据集成,建立高精度三维工作面地质模型,利用本算法从激光扫描数据中提取采煤机当前刀割煤顶板线,并对照上一刀或上几刀激光扫描数据提取的割煤顶板线,从而为下一刀或下几刀采煤机截割提供数据参考。